一种适用软泥岩层钻进往复式旋转双向钻头及方法与流程

本发明属于钻探装备机具领域,特别涉及一种适用软泥岩层钻进往复式旋转双向钻头及方法。

背景技术:

1、软泥岩是一种具有塑性蠕变特性的泥岩,该种岩层具有强度低、环境敏感性和水化膨胀性强的特点,极易出现缩孔、坍塌和卡钻的情况,加上软泥岩的蠕变特性,使钻进过程中保持孔壁稳定性和维护难度加大。软泥岩地层中往往黏土含量高,水分分散能力强,随着钻井液的不断流入,钻井液的黏度和切力不断增加,同时软泥岩水化还容易使大量泥质固吸附于钻头表面,形成钻头泥包,从而造成泥包卡钻,对钻井液的流动性和钻孔净化工作带来影响,也使地质勘探和掘进工作变得困难和复杂。

2、软泥岩地层强度低,硬度小,较小的轴向压力即可完成岩石的切削,但当切入深度较大、钻速快时,虽然岩屑的颗粒大,但易分散成小粒,钻进过程中必须考虑排粉效率。该类地层还存在黏结性大,容易出现糊钻或遇水膨胀等问题。现有技术中的钻头在处理此种软泥岩地层时,存在无法实现双向旋转切削;且由于排粉不顺畅,很容易导致钻头卡住的问题。

技术实现思路

1、本发明的目的在于,一种适用软泥岩层钻进往复式旋转双向钻头及方法,以解决现有技术中的钻头在处理软泥岩地层时无法实现双向旋转切削和排粉不畅导致卡钻的问题。

2、为了解决上述技术问题,本发明采用如下技术方案予以实现:

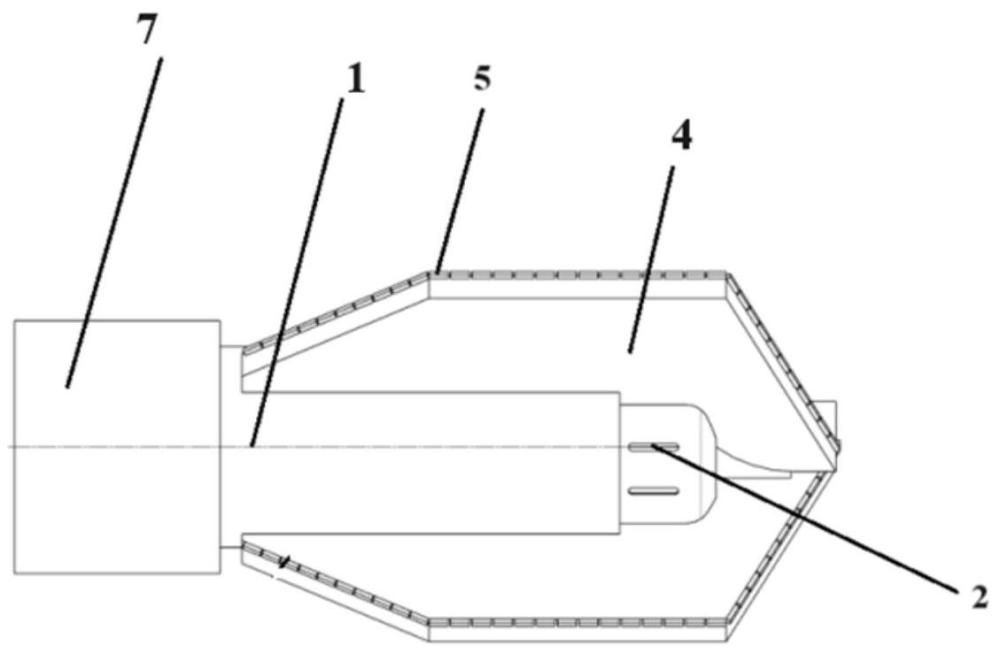

3、一种软泥岩层钻进往复式旋转双向钻头,包括筒状的钻头体,所述的钻头体的头部作为与外部装置的连接端;钻头体尾部为排水端,尾部设有圆弧形倒角。

4、所述的排水端的侧壁上沿周向均匀开设有多个贯通的腰形排水槽;所述的钻头体上沿周向开设有三个贯通的翼片槽,所述的翼片槽沿钻头轴向延伸;所有所述的翼片槽的起点与钻头体排水端倒角圆弧起点在同一平面上;每个所述的翼片槽内均对应固定安装有一个切削翼片,切削翼片尾端均伸出钻头体的排水端且不接触排水槽。

5、所述的切削翼片为冠状结构,所述的切削翼片头部的倾角小于尾部一侧的倾角;所述的切削翼片远离钻头体一端的端面上沿钻头体轴向依次设置有多个安装槽,每个安装槽内一一对应地安装有一个方柱状切削齿。

6、本发明还具有以下特征:

7、进一步地,所述的钻头体内部同轴设置有中心柱,所有所述的切削翼片下端均进入钻头体内部与中心柱固定连接。

8、所述的切削翼片头部的倾角为18°~20°;切削翼片尾部的倾角为0°~38°。

9、进一步地,所述的排水槽的数量为6个,相邻的两个切削翼片之间均设置有两个排水槽。

10、进一步地,所述的钻头体的连接端上同轴设置有开设内螺纹的螺纹槽。

11、所述的螺纹槽与切削翼片之间的最小间距不小于15mm,最大间距不大于25mm。

12、进一步地,所述的钻头体采用42crmoa优质中碳合金钢;切削齿选用牌号为yg8的硬质合金;所述的切削齿规格为4mm*10mm*2mm。

13、一种软泥岩层钻进往复式旋转双向钻头设计方法,该方法用于设计上述的软泥岩层钻进往复式旋转双向钻头,包括以下步骤:

14、步骤a,根据实际使用需求设计钻头体规格;

15、步骤b,在钻头体上沿周向均匀设计三个翼片槽;在钻头体的连接端上设计与钻头体同轴连接的带有内螺纹的螺纹槽;

16、步骤c,确定每个切削齿的几何参数,根据每个切削齿的几何参数确定对应切削齿的法向角、后倾角与侧倾角;根据每个切削齿的法向角、后倾角与侧倾角建立切削齿排布的cad模型;

17、步骤d,设计切削翼片的规格,并根据切削齿排布的cad模型,在切削翼片上设计与每个切削齿一一对应的安装槽;

18、步骤e,在钻头体的排水端沿周向均匀设计多个贯通的排水槽;

19、步骤f,建立所述的软泥岩层钻进往复式旋转双向钻头的三维模型,根据三维模型完成制造与组装。

20、进一步地,步骤a中,

21、所述的排水槽满足以下条件:

22、设钻头体外径的直径为d,排水槽宽度h=1/4d,排水槽长度l=3/4h。

23、进一步地,步骤c包括以下分步骤:

24、步骤c0,随机选择一个切削齿作为当前切削齿。

25、步骤c1,确定当前切削齿初始工作平面的几何参数。

26、将所有切削齿对岩石的切割面作为初始工作平面,以该面作为正交变换原起始面。

27、设初始工作平面的法向角、侧倾角和后倾角都为零度,建立这三个方向角的旋转轴;分别为法向轴、侧倾轴和后倾轴。

28、以当前切削齿的一角与切削翼片的交点作为中心坐标o。

29、设当前切削齿的法向轴方向向量为侧向轴方向向量为后倾轴方向向量为工作平面的外法向量为

30、初始工作平面向量参数如下:

31、o(0,0,0)。

32、法向轴方向向量为(0,1,0)。

33、侧向轴方向向量为(1,0,0)。

34、后倾轴方向向量为(0,0,1)。

35、外法向量为(0,1,0)。

36、步骤c2,确定当前切削齿绕标准的x、y和z轴线旋转的正交变换矩阵;

37、切削齿绕x轴正向旋转的正交变换矩阵为:

38、

39、其中,θx为切削齿绕x轴旋转的角度。

40、切削齿绕y轴正交变换矩阵为:

41、

42、其中,θy为切削齿绕y轴旋转的角度。

43、切削齿绕z轴正交变换矩阵为:

44、

45、其中,θz为切削齿绕z轴旋转的角度。

46、步骤c3,确定当前切削齿绕实际轴线旋转的几何参数表达式;

47、

48、

49、

50、

51、

52、其中:

53、表示旋转矩阵。

54、t表示对空间中的点或向量进行旋转变换。

55、表示转动向量。

56、表示绕旋转轴旋转的角度。

57、(x,y,z)表示空间中的点或向量。

58、(x',y',z')表示旋转变换后点的坐标或向量。

59、表示该切削齿上某一点绕某一标准坐标轴旋转的坐标或向量。

60、表示该切削齿绕任意轴线旋转后的坐标或向量。

61、γ表示旋转单位向量。

62、和表示旋转角度公式。

63、步骤c4,获得当前切削齿的法向轴的几何参数表达式。

64、切削齿的法向轴方向向量经过n次正交变换后,用线性变换的形式表示为:

65、

66、n表示正交变换的次数。

67、表示切削齿法向轴方向初始向量。

68、表示切削齿法向轴经过n次变换后的向量。

69、tn表示对进行n次正交变换。

70、步骤c5,确定当前切削齿后倾轴和侧倾轴的几何参数表达式。

71、初始工作平面中心坐标o由坐标原点(0,0,0)平移d后,中心坐标为o(0,0,d),初始工作平面平移后切削齿的自身坐标发生了变化,但旋转轴线没有变,以坐标原点作为参考点,则d=0;变换后的q点和o点线性变化形式如下:

72、

73、初始工作面绕y轴进行旋转,设旋转角度为γ1,旋转后工作面的法向量和对应的侧倾轴用线性变化和转换矩阵分别表示为:

74、

75、

76、初始工作面绕侧倾轴线旋转,假设旋转角度为γ2,对应的工作平面的法向量为同样,则此时的后倾角为其线性变化形式如下:

77、

78、初始工作面绕后倾轴线旋转,假设旋转角度为γ3,对应的工作平面的法向量为其线性变化形式如下:

79、

80、初始工作面绕z轴旋转,轴向方位角旋转γ,对应的工作平面的外法向量为其对应的o点和q点此时为q4和o4,它们的线性变化形式如下:

81、

82、t1表示一次正交变换,初始工作面绕y轴旋转,旋转角度为γ1时对应的法向量坐标值。

83、t2表示二次正交变换,初始工作面绕侧倾轴线旋转,旋转角度为γ2时对应的法向量坐标值。

84、t3表示三次正交变换,初始工作面绕后倾轴线旋转,旋转角度为γ3时对应的法向量坐标值。

85、t4表示四次正交变换,初始工作面绕z轴旋转,轴向方位角旋转角度为γ时对应的法向量坐标值。

86、步骤c6,确定该切削齿的法向角、后倾角和侧倾角;

87、将步骤c1至c5的结果:当前切削齿初始工作平面的几何参数、当前切削齿绕标准的x、y和z轴线旋转的正交变换矩阵、当前切削齿绕实际轴线旋转的几何参数表达式、当前切削齿的法向轴的几何参数表达式和当前切削齿后倾轴和侧倾轴的几何参数表达式共同输入matlab中,由matlab自动计算并得到该切削齿的法向角、后倾角和侧倾角。

88、步骤c7,选择一个还未进行计算的切削齿,重复步骤c1至c6。

89、步骤c8,重复步骤c7,直到所有切削齿都被遍历到。

90、步骤c9,建立所有切削齿排布的cad模型。

91、进一步地,步骤d包括:

92、步骤d1,根据钻头冠部轮廓分级选择所述软泥岩层钻进往复式旋转双向钻头的导向能力等级、切削翼片的外锥高度和内锥高度。

93、软泥岩层钻进往复式旋转双向钻头导向能力选择3级,切削翼片的冠部轮廓分级选择2级。

94、切削翼片的外锥高度为钻头体的3/4,切削翼片的内锥高度为钻头体直径的1/10。

95、步骤d2,根据切削齿排布的cad模型,在切削翼片上设计与每个切削齿一一对应的安装槽。

96、进一步地,步骤f包括:

97、步骤f1,建立所述的软泥岩层钻进往复式旋转双向钻头整体的三维模型。

98、步骤f2,采用激光切割机和dmg五轴加工中心完成各个部件的加工,使用钎焊和二保焊进行部件间的焊接,完成整体的加工。

99、本发明与现有技术相比,具有如下技术效果:

100、(ⅰ)本发明的适用软泥岩层钻进往复式旋转双向钻头,在钻头体上均匀设置三个翼片槽,并且将切削翼片设计为冠状结构,组合在一起时形成两端都是锥形的双向钻头,保证钻进过程中导向的稳定性和准确度,防止脱离预设钻进轨迹。切削翼片上的切削齿在反向提钻时又可以对岩层进行有效切削,降低了软岩层塌孔的埋钻风险。同时,排水槽采用腰行孔设计,这样的设计有出水量大、射到孔壁的水压小、冲刷的面积大等优势,使排粉更加流畅,降低卡钻的风险。

101、(ⅱ)本发明的适用软泥岩层钻进往复式旋转双向钻头制造方法,在建立的坐标系中,将各个切削齿的工作平面设为从特定的位置进行了一定的刚性运动后得到,通过正交交换的方法确定切削齿的布置方式;使用matlab软件完成计算,并通过迭代计算和优化方法来计算各切削齿的空间角度,得到的切削齿工作平面中心坐标、轴向方位角和切削齿型号,建立双向钻头和岩石的相互作用模型,在ug中建立切削齿排布的cad模型,最终根据模型进行制造组装,可靠性高,适于工业上大规模使用与推广。

- 还没有人留言评论。精彩留言会获得点赞!