一种致密气田直井的压裂方法与流程

本发明涉及油气田勘探和开发,具体涉及一种致密气田直井的压裂方法。

背景技术:

1、压裂工艺是对于低孔隙度、低渗透-特低渗透致密砂岩油气藏的有效开发手段。在现行压裂工艺中,井型包括直井、水平井;采用的支撑剂包括陶粒、石英砂或覆膜砂等;采用的压裂液包括胍胶、滑溜水、生物复合乳液或液体co2等。

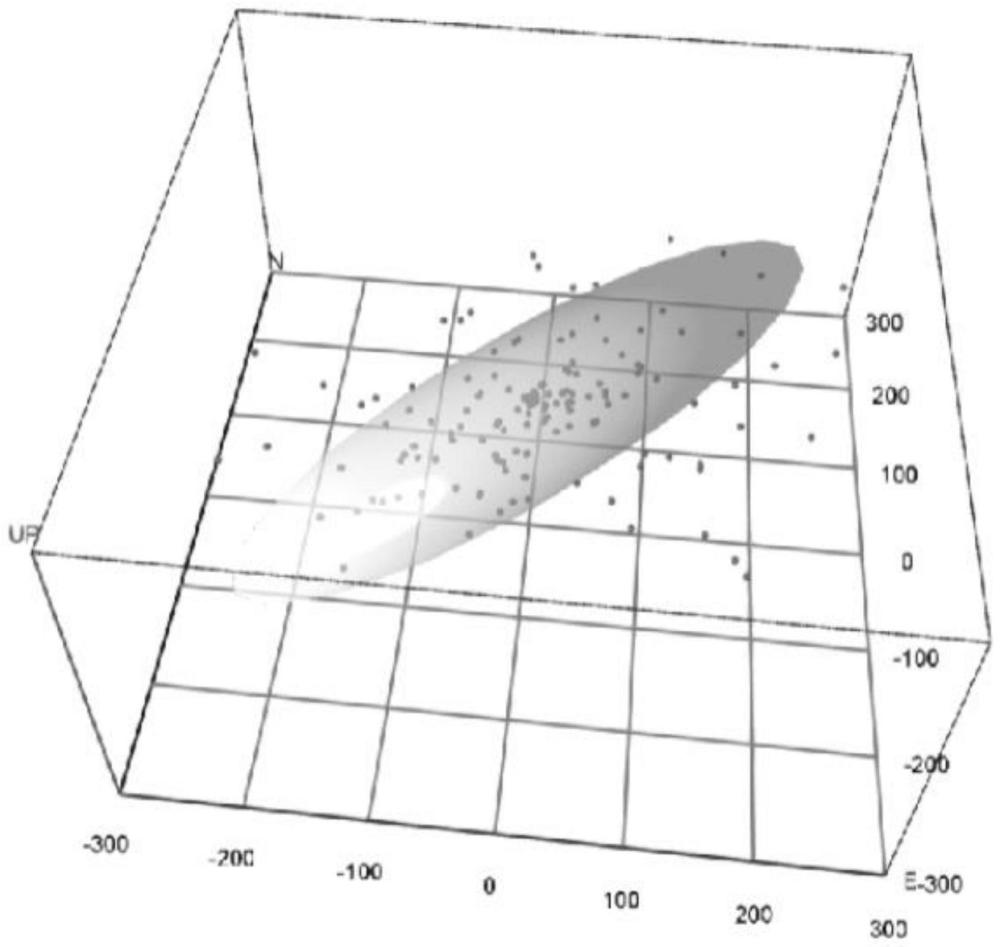

2、以苏里格致密气藏为例,其具有低孔、低渗、低压和低封度等特征,地层压力系数为(0.87~0.94)mpa/100m,气藏温度梯度为3.07℃/100m,主力气藏埋深在3500米左右,储集层横向非均质性强,纵向多期叠置,开发难度极大,需要进行储层压裂改造才能达到开采能力。目前,苏里格致密气藏直井压裂采用胍胶或生物复合乳液体系携砂,根据闭合应力情况选取石英砂、陶粒支撑,再配以氮气注排的方式。但是,现阶段的压裂工艺仍然面临以下挑战:常规支撑剂和压裂液的天然密度差导致支撑剂在压裂液中易于沉降,支撑剂的沉降会导致裂缝剖面的高边充填不足,而低边被过分充填,从而降低了裂缝的导流能力,另外由于依赖大排量产生的扰动携砂,支撑剂进入裂缝后,很快沉降,即使采用大排量压裂液携砂,大部分支撑剂也都沉降在井筒周围的裂缝低部位,在地层中的运移距离,距离井筒不超过30米,30米以外的裂缝基本无支撑剂充填,最终会导致储层裂缝铺砂不足,甚至无铺砂,当压裂结束,压裂液返排出来后,无支撑剂充填的裂缝在地层压力的作用下,会重新闭合,或导流能力极低,从而严重影响压后产能。因此,如何提高压裂裂缝的有效缝高与缝长支撑,是现行压裂技术的面临的瓶颈问题。

3、对致密气田压裂开采而言,行之有效的改善压裂裂缝支撑效果的手段应该是提高支撑剂的远程运移,优化支撑剖面。研究表明,超低密度支撑剂由于其密度接近于水,在压裂过程中能够悬浮在压裂液中不沉降,因此可以支撑裂缝高端,还可以随压裂液到达裂缝的远端并进入微细裂缝,可对全裂缝进行支撑,提高人工裂缝填充效率,因此对压裂增产更加有利。尤其在致密气中,远端裂缝、裂缝高端及微细裂缝被充填后,进一步提高了压裂裂缝的有效支撑体积,从而会大幅度提高压裂效率。

4、但是,目前超低密度支撑剂压裂技术处于起步阶段,因此提供一种采用超低密度支撑剂对致密气田直井的压裂设计工艺对于提升开采效率具有重要意义。

技术实现思路

1、针对以上问题,本发明的目的在于提供一种致密气田直井的压裂方法,与现有技术相比,本发明提供的压裂方法能够大幅度提高油气田的压裂效率及单井产能,降低单井操作成本,提升油气田整体开采效率。

2、为达到此发明目的,本发明采用以下技术方案:

3、本发明提供一种致密气田直井的压裂方法,所述压裂方法包括以下步骤:

4、(1)前置液阶段:将含超低密度支撑剂的压裂液,以段塞式泵注的方式注入井中;

5、(2)携砂液阶段:将含组合支撑剂的第一携砂液分阶段注入井中,所述组合支撑剂包括超低密度支撑剂和第二支撑剂,直至将计划量的超低密度支撑剂完全注入;然后将含第二支撑剂的第二携砂液分阶段注入井中,直至将计划量的第二支撑剂完全注入;

6、(3)顶替液阶段:向井中注入压裂液直至将携砂液顶替到裂缝中。

7、本发明通过在前置液阶段注入超低密度支撑剂段塞,能够让超低密度支撑剂跟随压裂液进入地层远端或地层微裂缝处进行支撑;然后在携砂液阶段,通过调控超低密度支撑剂和第二支撑剂的体积比能够降低注泵压力,也可以在入地后实现超低密度支撑剂对第二支撑剂的拖拽、承托作用,进而提高了掺混部分的第二支撑剂的运移距离,减缓了沉降,从而改变了支撑剂对裂缝的支撑形态,并保证了除缝口外的裂缝高端部位均具有超低密度支撑剂的支撑。

8、优选地,所述超低密度支撑剂的体积密度≤0.65m3/kg,视密度≤1.05m3/kg,变形率在52mpa闭合应力下<0.1,变形率在69mpa闭合应力下<0.2,圆球度≥0.9。

9、本发明中,所述超低密度支撑剂的制备方法例如可以是:于低压反应釜内,将无机盐分散剂、有机分散剂和抗氧化剂与水混合均匀,得到液相;搅拌条件下,将核材和单体依次加入液相中,得到反应液;将反应液进行悬浮聚合反应,得到支撑剂;其中,所述核材为空心玻璃微珠,所述单体为烯烃类化合物,其中,水、无机盐分散剂、有机分散剂、抗氧化剂、空心玻璃微珠和单体的质量比为:130:30:0.016:0.028:(0-10):(32-39),所述单体包括苯乙烯、二乙烯基苯、丁二烯、顺丁烯、戊二烯、丙烯腈或甲基丙烯酸甲酯中的任意一种或至少两种的组合。

10、优选地,步骤(1)所述前置液阶段至少注入1个超低密度支撑剂段塞,例如可以是1个或2个,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

11、本发明中,超低密度支撑剂段塞注入的数量和时机没有特殊限定,一般根据目的层砂体发育规模及厚度以及预期水力裂缝长度设计进行选择。本发明中,所述前置液可以是压裂液,也可以是压裂液中加入第二支撑剂或超低密度支撑剂;所述携砂液包括压裂液和支撑剂,所述支撑剂可以是第二支撑剂或组合支撑剂;所述顶替液可以是压裂液。

12、本发明中,所述压裂液没有特殊限定,可以采用任何本领域中常用于压裂工艺的压裂液,例如可以是聚合物体系压裂液、瓜胶压裂液或滑溜水等。

13、优选地,每个所述超低密度支撑剂段塞注入超低密度支撑剂的体积为1-3m3,例如可以是1m3、1.2m3、1.4m3、1.6m3、1.8m3、2m3、2.2m3、2.4m3、2.6m3、2.8m3或3m3,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

14、优选地,步骤(1)所述前置液阶段中,所用前置液的粘度为21-45mpa·s,例如可以是21mpa·s、22mpa·s、24mpa·s、26mpa·s、28mpa·s、30mpa·s、32mpa·s、34mpa·s、36mpa·s、38mpa·s、40mpa·s或45mpa·s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

15、优选地,步骤(2)所述第二支撑剂包括陶粒和/或石英砂。

16、优选地,所述超低密度支撑剂和第二支撑剂按体积比混掺于压裂液中,得到第一携砂液。

17、优选地,所述超低密度支撑剂和第二支撑剂的体积比为1:(1-4),例如可以是1:1、1:2、1:3或1:4,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

18、优选地,所述超低密度支撑剂和第二支撑剂的体积比随注入阶段的增加呈梯度递增。

19、本发明中,优选控制所述超低密度支撑剂和第二支撑剂的体积比随注入阶段的增加呈梯度递增,一方面能够根据裂缝形态铺置,强化上部支撑,另一方面能够保证支撑效果的同时节省投入。

20、本发明中,在携砂液阶段中后期常规支撑剂能满足近井裂缝铺置的情况下,体积比也可以随注入阶段的增加适当保持稳定或下降。

21、优选地,所述混掺的方式包括:在混砂装置的上方沿叶片的搅拌方向依次设置超低密度支撑剂和第二支撑剂的进砂通道,使沿搅拌方向超低密度支撑剂的进砂通道位于第二支撑剂的进砂通道的上游。

22、本发明中优选控制混掺的方法能够保证超低密度支撑剂在压裂液中不凝聚成团,能够更好地快速、均匀地分散到压裂液中。顺着搅拌方向,超低密度支撑剂先进入混砂装置,因其密度较轻,当砂比逐渐提高时,超低密度支撑剂会在液面上漂浮、聚集;而后第二支撑剂如陶粒等加入混砂装置中,由于陶粒等的密度较大,具有惯性,能够将漂浮、聚集的超低密度支撑剂冲散,有助于超低密度支撑剂的初步分散。

23、优选地,所述搅拌方向包括顺时针方向或逆时针方向。

24、优选地,步骤(2)所述第二携砂液的砂比≤30%,例如可以是29.8%、29.6%、29.4%、29.2%、29%、28.8%、28.6%、28.4%、28.2%或28%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

25、优选地,所述第二携砂液的砂比随注入阶段的增加呈梯度递增。

26、本发明中,优选控制第二携砂液的砂比随注入阶段的增加呈梯度递增,能够实现支撑剂近井向远井楔形铺置。

27、优选地,步骤(2)所述携砂液阶段中,所用第一携砂液和第二携砂液的粘度为60-75mpa·s,例如可以是60mpa·s、62mpa·s、64mpa·s、66mpa·s、68mpa·s、70mpa·s或75mpa·s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28、优选地,步骤(3)所述顶替液阶段中,所用顶替液的粘度为45-60mpa·s,例如可以是45mpa·s、46mpa·s、48mpa·s、50mpa·s、52mpa·s、54mpa·s、56mpa·s、58mpa·s或60mpa·s,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

29、作为本发明的优选技术方案,所述压裂方法包括以下步骤:

30、(1)前置液阶段:将含超低密度支撑剂的压裂液,以段塞式泵注的方式注入井中,至少注入1个超低密度支撑剂段塞,每个所述超低密度支撑剂段塞注入超低密度支撑剂的体积为1-3m3;

31、所述超低密度支撑剂的体积密度≤0.65m3/kg,视密度≤1.05m3/kg,变形率在52mpa闭合应力下<0.1,变形率在69mpa闭合应力下<0.2,圆球度≥0.9;

32、所述前置液阶段中,所用前置液的粘度为21-45mpa·s;

33、(2)携砂液阶段:将含组合支撑剂的第一携砂液分阶段注入井中,所述组合支撑剂包括超低密度支撑剂和第二支撑剂,直至将计划量的超低密度支撑剂完全注入;然后将含第二支撑剂的第二携砂液分阶段注入井中,直至将计划量的第二支撑剂完全注入;

34、所述第二支撑剂包括陶粒和/或石英砂,所述超低密度支撑剂和第二支撑剂按体积比为1:(1-4)混掺于压裂液中,得到第一携砂液;所述混掺的方式包括:在混砂装置的上方沿叶片的搅拌方向依次设置超低密度支撑剂和第二支撑剂的进砂通道,使沿搅拌方向超低密度支撑剂的进砂通道位于第二支撑剂的进砂通道的上游;所述超低密度支撑剂和第二支撑剂的体积比随注入阶段的增加呈梯度递增;

35、所述第二携砂液的砂比≤30%,所述第二携砂液的砂比随注入阶段的增加呈梯度递增;

36、所述携砂液阶段中,所用第一携砂液和第二携砂液的粘度为60-75mpa·s;

37、(3)顶替液阶段:向井中注入压裂液直至将携砂液顶替到裂缝中;

38、所述顶替液阶段中,所用顶替液的粘度为45-60mpa·s。

39、相对于现有技术,本发明具有以下有益效果:

40、(1)本发明提供的压裂方法通过在前置液阶段注入超低密度支撑剂段塞,能够让超低密度支撑剂悬浮在较低粘度的压裂液中注入地层,使得超低密度支撑剂随压裂液流到液体可以到达的裂缝前沿及微裂缝中,可有效支撑裂缝前端的细微裂缝,提高人工裂缝的填充效率,对于油井增产更加有利,尤其在致密气中,微裂缝被有效填充后,能够进一步提高压裂裂缝与油藏整体的接触体积。

41、(2)本发明提供的压裂方法中采用不同体积比混掺的组合支撑剂,能够降低注泵压力,减少压裂液对地层和井壁的破坏,降低能源消耗、减少泵站的能耗,减少设备磨损,低压力压裂液可以更好地渗透到岩层孔隙中,提高压裂效果,提高作业安全性,降低油气开采成本。

42、(3)本发明中含超低密度支撑剂的混掺组合支撑剂,进入裂缝后,超低密度支撑剂在浮力的作用下可对第二支撑剂(如陶粒等)起到拖拽、承托的作用,进而提高了掺混部分的第二支撑剂(如陶粒等)的运移距离,减缓了沉降,从而改变了支撑剂对裂缝的支撑形态,并保证了除缝口外的裂缝高端部位均有超低密度支撑剂的支撑,从而可扩大支撑剂对压裂裂缝的有效支撑,提高压裂效果,从而获得较好的采气效果。

43、(4)本发明中提供的超低密度支撑剂和第二支撑剂的混掺方法能够为压裂车施工压力的平稳运行提供技术保障,同时有利于保证超低密度支撑剂在压裂液中不凝聚成团,更好的快速均匀地分散到压裂液中,使压裂施工过程平稳顺畅,提高施工效率,并且减少修理和维护的成本,提高设备的使用寿命,从而降低成本。

- 还没有人留言评论。精彩留言会获得点赞!