一种基于围岩结构特征的深部巷道膨胀支护装置及方法

本发明属于深部巷道锚杆支护,具体涉及一种基于围岩结构特征的深部巷道膨胀支护装置及方法。

背景技术:

1、巷道围岩控制是保障地下空间安全稳定的重要措施,尤其是对于深部岩体,围岩控制尤为重要。锚杆支护是地下工程常用的支护方式,具有主动支护性好、支护强度高、施工方便等诸多优点。目前,我国大部分深部巷道均使用锚杆支护的方式,在大量的实践应用过程中,锚杆支护的理论与技术已经趋于成熟。然而,在深部岩体的支护过程中,仍会出现区域支护失效的问题。例如,锚杆脱锚、锚杆绷断、巷道顶板下沉、巷道帮部外鼓等失效现象。造成这些问题的主要因素有几方面,一方面是因为在对巷道支护前,没有清楚地掌握岩体内部的具体结构,对整个巷道均采用了同一种支护方式,这样会造成支护过剩,或者会造成支护不足的情况;同时,在巷道使用期间,无法及时有效地掌握锚杆的支护应力及变形情况。另一方面,针对深部巷道,以往的传统锚固剂锚固方式效果不佳,对于围岩锚固剂往往会发生脱锚的情况;同时,对于破碎岩体采用单一的端头锚固方式无法形成整体的预紧效果。

2、由于岩体在邻近工程的扰动下,会形成区域性的破碎现象,因此,在支护前需要提前对岩体内部结构进行分析,从而能针对性的对不同岩体区域提出不同的支护方式,同时,需要在支护期间对锚杆的支护效果进行实时监测。

技术实现思路

1、针对上述现有技术存在的问题,本发明提供一种基于围岩结构特征的深部巷道膨胀支护装置及方法,该装置结构简单、操作过程方便、支护效果好,同时,其具有对支护状态实时监测的功能,有利于实现巷道围岩的稳定控制;该方法支护效果良好,适用性广泛,环保无污染,能实时监测,能够解决锚杆支护失效带来的巷道失稳问题,具有广阔的应用前景。

2、为了实现上述目的,本发明提供一种基于围岩结构特征的深部巷道膨胀支护装置,包括锚固机构和膨胀支撑机构;所述锚固机构包括杆体、托盘、垫圈和螺母;所述杆体的末端设置有外螺纹段,所述垫圈和托盘滑动的套设在外螺纹段的外侧,且垫圈较托盘靠近杆体的末端;所述螺母通过螺纹配合连接在外螺纹段的外侧,且较垫圈靠近杆体的末端;

3、所述锚固机构还包括位移传感器、应力传感器和导线线束;所述杆体的首端设置有锥形头,杆体的轴心开设有轴向贯通的主线槽;杆体在外螺纹段和锥形头之间的部分为光杆段;所述锥形头呈圆台状,且其大径端位于杆体末端的一侧,其小径段的外径与杆体的外径相一致,锥形头在其大径端的中心区域开设有传感器凹槽一,在其锥身部分的表面开设有传感器凹槽二,在其锥身部分的内部开设有支线槽,支线槽的两端分别连通传感器凹槽二和主线槽;所述位移传感器嵌设于传感器凹槽一中;所述应力传感器嵌设于传感器凹槽二中;所述导线线束设置在主线槽中,其末端裸露于杆体末端的外侧,其首端的一组支线束穿至主线槽的首端并与位移传感器连接,其首端的另一组支线束穿过支线槽后与应力传感器连接;

4、所述膨胀支撑机构为筒状结构,其内径与光杆段的外径相适配;膨胀支撑机构的前端与锥形头之间限位配合,其后端与托盘之间限位配合,且在被压缩时具有径向膨胀能力;膨胀支撑机构的长度与杆体上光杆段的长度相适配,且套装在光杆段的外侧。

5、进一步,为了能使全长锚固段与钻孔周围的围岩均能紧密接触,进而能实现全长锚固段支护效果的充分提升,所述膨胀支撑机构由依次连接的多个多点膨胀套管组成;

6、所述多点膨胀套管的内径与光杆段的外径相适配,其由膨胀壳、凹槽挡圈和凸块挡圈组成,所述膨胀壳为筒状结构,其壳身上中部的相对地开设有两个条形槽,其壳身的外表面于条形槽以外的区域中固定连接有若干个均匀排布的半锥体状凸块;所述凹槽挡圈的末端与多点膨胀套管的首端同轴地固定连接,其首端环向均匀地设置有呈十字形分布的四个卡扣凹槽;所述凸块挡圈的首端与多点膨胀套管的末端同轴地固定连接,其末端环向均匀地设置有四个呈十字形分布的四个卡扣凸块;多个多点膨胀套管依次同轴地排布,且相邻的两个多点膨胀套管之间通过卡扣凸块与卡扣凹槽之间的卡扣配合连接在一起;相互连接的多个多点膨胀套管套装在锚固机构上光杆段的外部,并与锚固机构共同形成多点膨胀锚杆。通过两个条形槽的设置,可以便于在压缩过程中使膨胀壳的膨胀幅度更大,有利于更充分地与围岩进行紧密地接触。通过在膨胀壳的壳身上设置有若干个半锥体状凸块,可以在膨胀壳与围岩紧密接触过程中,使若干个半锥体状凸块能够嵌入围岩的一定深度中,进而可以显著提高对围岩锚固效果。在膨胀壳的两端分别连接凹槽挡圈和凸块挡圈,可以便于多个多点膨胀套管之间通过卡扣的方式实现级联,进而可以确保多个多点膨胀套管在连接后能形成整体的结构,方便装配的同时,还能进一步提高锚固效果。

7、进一步,为了有效增加全长锚固段的抗剪能力,同时,为了能使锚杆首端与钻孔周围的围岩能够紧密地接触,进而能同时大幅度地提升抗剪能力和支护效果,所述膨胀支撑机构为端头膨胀套管;

8、所述端头膨胀套管的内径与光杆段的外径相适配,其由膨胀变形体、直筒管和托盘挡圈组成;所述膨胀变形体由前挡环、后挡环、弹性变形条和限位直筒组成;所述前挡环和后挡环前后相对地设置;多根弹性变形条呈筒形均匀地分布,且其前端周向均匀地固定连接在前挡环的后端面上,其后端周向均匀地固定连接在后挡环的前端面上;所述限位直筒同轴地固定连接在前挡环的前端面上;所述直筒管的前端同轴地固定连接在后挡环的后端面上;所述托盘挡圈同轴地固定连接在直筒管的末端;端头膨胀套管套装在锚固机构上光杆段的外部,并与锚固机构共同形成端头膨胀锚杆。使多根弹性变形条呈筒形均匀地分布,并于其两端分别连接前挡环和后挡环,可以便于通过压缩前后挡环的方式来使膨胀变形体产生径向上的膨胀,进而能与围岩充分地接触;在前挡环的前侧连接限位直筒,不仅可以提高锚杆前端的抗剪能力,还能有利于使锥形头的预紧力能更稳定地传递给前挡环,从而可以使膨胀变形体能够稳定地胀起;通过限位直筒的设置,一方面可以显著增加光杆段的抗剪强度,进而能显著提高对围岩的支护强度,另一方面,可以通过其端部托盘挡圈与托盘的相互作用来向膨胀变形体传递预紧力,进而能确保多个弹性变形条能在径向上向外侧膨胀,从而能使膨胀变形体能够与孔底部附近的围岩紧密地接触,以有效对钻孔底部附近的围岩进行锚固。

9、进一步,为了能实现全周向应力的有效检测,以确保应力检测的准确性和精度,所述传感器凹槽二为圆环形。

10、本发明中,在杆体的首端固定连接有外径较大的锥形头,可以便于在杆体的首端形成限位部;在锥形头的首端中心开设有传感器凹槽一,并于其中装配位移传感器,可以便于在支护期间通过采集至孔底之间的距离信号的方式来便捷地实现对杆体位移变化情况的监测。在锥形头锥身部分开设有传感器凹槽二,并于其中装配应力传感器,可以便于在支护期间实时感知钻孔周围围岩应力的变化情况。这样,利用同一根锚杆上装配的位移传感器和应力传感器相互配合,便可以对锚杆支护过程中的位移变化量和应力变化情况进行同步监测,进而可以科学合理地判断出每根锚杆的支护效果,从而可以在锚杆支护失效的情况下及时采集有效的补充支护措施,显著地确保了围岩支护的稳定性和可靠性。在杆体的光杆段外侧套装有膨胀支撑机构,并使膨胀支撑机构的前端与锥形头之间限位配合,使其后端与托盘之间限位配合,这样,便可以通过转动螺母对杆体施加预紧力的方式来压缩膨胀支撑机构,由于膨胀支撑机构在被压缩时具有径向膨胀能力,这样,可以通过膨胀后的膨胀支撑机构嵌入钻孔周围的围岩中一定的深度,进而有效地增加了锚杆与钻孔周围围岩的接触面积,从而可以在节约锚固剂的基础上实现对围岩支撑效果的显著提升。该装置结构简单、操作过程方便、支护效果好,同时,其具有对支护状态实时监测的功能,有利于实现巷道围岩的稳定控制。

11、本发明还提供了一种基于围岩结构特征的深部巷道膨胀支护方法,包括窥视仪、多点膨胀锚杆和端头膨胀锚杆;

12、所述多点膨胀锚杆由锚固机构和套装于锚固机构上且相互连接的多个多点膨胀套管组成;所述端头膨胀锚杆由锚固机构和套装于锚固机构上的端头膨胀套管组成;

13、所述锚固机构包括杆体、托盘、垫圈、螺母、位移传感器、应力传感器和导线线束;所述杆体的末端设置有外螺纹段,所述垫圈和托盘滑动的套设在外螺纹段的外侧,且垫圈较托盘靠近杆体的末端;所述螺母通过螺纹配合连接在外螺纹段的外侧,且较托盘靠近杆体的末端;所述杆体的首端设置有锥形头,杆体的轴心开设有轴向贯通的主线槽;杆体在外螺纹段和锥形头之间的部分为光杆段;所述锥形头呈圆台状,且其大径端位于杆体末端的一侧,锥形头在其大径端的中心区域开设有传感器凹槽一,在其锥身部分的表面开设有传感器凹槽二,在其锥身部分的内部开设有支线槽,支线槽的两端分别连通传感器凹槽二和主线槽;所述位移传感器嵌设于传感器凹槽一中;所述应力传感器嵌设于传感器凹槽二中;所述导线线束设置在主线槽中,其末端裸露于杆体末端的外侧,其首端的一组支线束穿至主线槽的首端并与位移传感器连接,其首端的另一组支线束穿过支线槽后与应力传感器连接;

14、所述多点膨胀套管的内径与光杆段的外径相适配,其由膨胀壳、凹槽挡圈和凸块挡圈组成,所述膨胀壳为筒状结构,其壳身上中部的相对地开设有两个条形槽,其壳身的外表面于条形槽以外的区域中固定连接有若干个均匀排布的半锥体状凸块;所述凹槽挡圈的末端与多点膨胀套管的首端同轴地固定连接,其首端环向均匀地设置有呈十字形分布的四个卡扣凹槽;所述凸块挡圈的首端与多点膨胀套管的末端同轴地固定连接,其末端环向均匀地设置有四个呈十字形分布的四个卡扣凸块;多个多点膨胀套管依次同轴地排布,且相邻的两个多点膨胀套管之间通过卡扣凸块与卡扣凹槽之间的卡扣配合连接在一起,并与锚固机构共同形成多点膨胀锚杆;

15、所述端头膨胀套管的内径与光杆段的外径相适配,其由膨胀变形体、直筒管和托盘挡圈组成;所述膨胀变形体由前挡环、后挡环、弹性变形条和限位直筒组成;所述前挡环和后挡环前后相对地设置;多根弹性变形条呈筒形均匀地分布,且其前端周向均匀地固定连接在前挡环的后端面上,其后端周向均匀地固定连接在后挡环的前端面上;所述限位直筒同轴地固定连接在前挡环的前端面上;所述直筒管的前端同轴地固定连接在后挡环的后端面上;所述托盘挡圈同轴地固定连接在直筒管的末端;端头膨胀套管套装在锚固机构上光杆段的外部,并与锚固机构共同形成端头膨胀锚杆;

16、所述窥视仪由三角支座、自动伸缩杆、自动升降杆、橡胶套筒、摄像头、半球状玻璃罩、控制线束和控制台组成;所述自动伸缩杆设置在三角支座的上方;两个自动升降杆的前后相间隔地设置在自动伸缩杆和三角支座之间,两个自动升降杆的下端固定安装在三角支座的上端,其上端对应地铰接有两个固定圈,且两个固定圈分别套装在自动伸缩杆固定段中部和尾部的外侧;所述橡胶套筒套装在自动伸缩杆伸缩段的外侧;所述摄像头安装在自动伸缩杆伸缩段的前端;所述半球状玻璃罩固定罩设在摄像头的外部;所述控制台通过控制线束分别与摄像头、自动伸缩杆和自动升降杆连接;

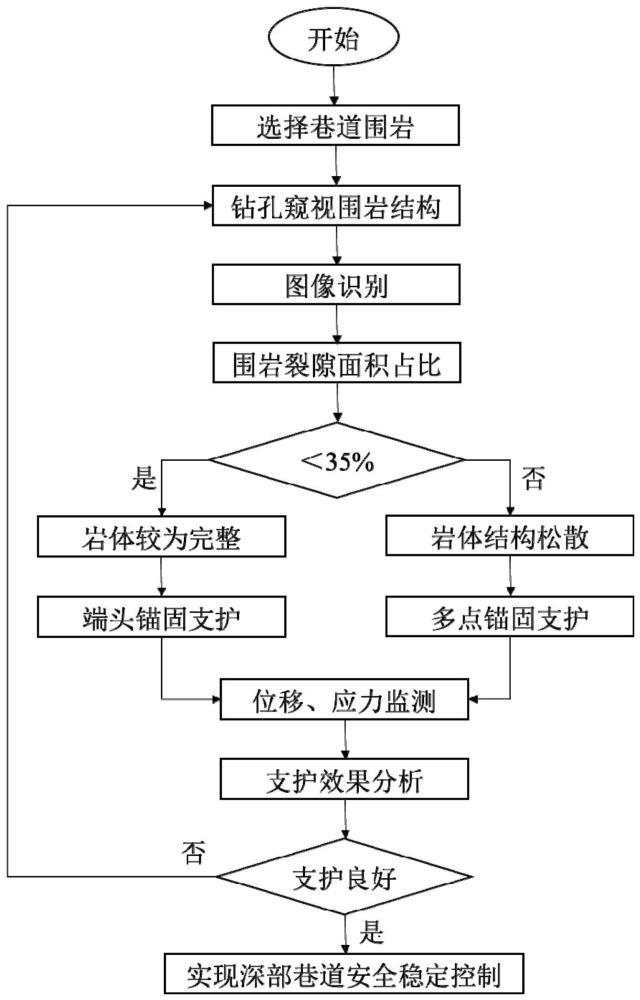

17、包括以下步骤;

18、步骤一:先选择深部巷道表面以设定的角度打入钻孔,并将窥视仪固定在巷道相应位置;

19、接着,通过控制台控制两个自动升降杆的伸缩动作以将自动伸缩杆调整至与钻孔相同的角度;

20、再通过控制台控制自动伸缩杆的伸缩段向钻孔内伸出,直至摄像头到达靠近钻孔底部的位置,该过程中,利用半球状玻璃罩对摄像头进行保护,利用橡胶套筒与钻孔周围的围岩柔性紧密接触以确保摄像头在钻孔中稳定地移动,并对钻孔起到进一步扩孔的作用,利用摄像头实时采集钻孔围岩裂隙发育情况的图像数据,并实时发送给控制台,利用控制台上的显示屏实时显示并记录整个钻孔内部的围岩情况;

21、然后,再利用控制台控制自动伸缩杆收回至初始状态,带动摄像头退出钻孔;

22、重复如上操作,完成多个区域的钻孔窥视作业,在进行不同位置钻孔窥视时,将窥视仪移动到相应位置处;

23、步骤二:根据窥视过程所记录的钻孔图像数据,对围岩结构进行图像识别,并计算围岩裂隙面积占比,进一步根据裂隙占比情况对围岩结构特征进行判断;

24、步骤三:若围岩裂隙面积占比大于等于35%,则判定岩体结构松散,执行s1;若围岩裂隙面积占比小于35%,则判定岩体结构较为完整,执行s2;

25、s1:采用多点锚固的支护方式进行支护;

26、s11:在巷道围岩浅部的松散岩体中垂直向内打入钻孔,并使钻孔伸入至完整岩体处;

27、s12:将多个多点膨胀套管套装于杆体上的光杆段外部,同时,转动多点膨胀套管使相邻的多点膨胀套管上的凸块挡圈和凹槽挡圈卡扣相连,并根据松散岩体裂隙的发育方向调整条形槽的方向,确保条形槽的方向与裂隙的发育方向相垂直;

28、s13:将杆体及多个多点膨胀套管一起放入钻孔内,并确保锥形头抵接在钻孔的孔底处,确保外螺纹段外露于钻孔孔口一定长度;

29、s14:在外露的外螺纹段上依次安装托盘、垫圈和螺母,再利用锁具转动螺母,使托盘与巷道表面紧密贴合,并产生一定的预紧力;

30、s15:继续转动螺母使杆体产生向外的拉力,利用锥形头带动多点膨胀套管的首端向外侧移动,同时,利用托盘对多点膨胀套管的末端进行限位,以在多点膨胀套管的两端产生压缩力,并使多点膨胀套管沿着条形槽的垂直方向产生径向膨胀变形,随着预紧力持续增大,多个多点膨胀套管持续膨胀变形直至嵌入钻孔周围的围岩一定的深度;利用多点膨胀套管上的半锥体状凸块与松散岩体接触过程中产生的较大摩擦力来提高锚固力;

31、s16:停止对螺母施加预紧力,完成一个钻孔的多点锚固支护作业;

32、s17:在巷道的松散岩体区域,采用一定的间距,重复执行s11至s16,完成该区域的多点锚固支护作业,使松散岩体内部裂隙间距减小,充分提高松散岩体的整体性;

33、s2:采用端头锚固的支护方式进行支护;

34、s21:在巷道围岩浅部的完整岩体中垂直向内打入钻孔;

35、s22:将端头膨胀套管套在杆体上的光杆段外部;

36、s23:将杆体和端头膨胀套管一起放入钻孔内,并确保锥形头抵接在钻孔的孔底处,确保外螺纹段外露于钻孔孔口一定长度;

37、s24:在外露的外螺纹段上依次安装托盘、垫圈和螺母,再利用锁具转动螺母,使托盘与巷道表面紧密贴合,并产生一定的预紧力;

38、s25:继续转动螺母使杆体产生向外的拉力,利用锥形头带动限位直筒的首端向外侧移动,同时,利用托盘紧密贴合地作用于托盘挡圈,进而对直筒管进行限位,以在端头膨胀套管的两端产生压缩力,并使端头膨胀套管上的多个弹性变形条产生径向上膨胀变形,随着膨胀变形体轴向位移减少,端头膨胀套管持续膨胀直至嵌入钻孔周围的围岩一定的深度;

39、s26:停止对螺母施加预紧力,完成一个钻孔的端头锚固支护作业;

40、s27:在整个巷道表面,采用一定的间距,重复执行s21至s26,完成对整个巷道的端头锚固支护作业;

41、步骤四:支护作业完成后,对锚杆支护过程中的应力数值及位移变化量进行监测;

42、将导线线束与监测设备连接,利用位移传感器实时采集杆体的位移信号,并发送给监测设备,利用应力传感器实时采集杆体的应力信号,并发送给监测设备;监测设备通过所接收的位移信号和应力信号获得锚杆支护过程中的位移变化量和应力数值,并通过其上的显示屏进行实时显示;

43、步骤五:在对整个巷道完成支护作业后,对每根锚杆的支护效果进行实时监测,并对应力数值和位移变化量进行分析,进一步判断出每个钻孔内锚杆的支护效果;

44、若最大预紧力与位移不再发生变化,则支护效果良好;若最大预紧力未发生变化,位移产生了一定的变化量,则锚杆产生了脱锚现象,此时支护失效,对于支护失效区域,定位出脱锚后的锚杆位置,再于其邻近位置重新进行锚杆支护作业,以恢复支护效果;

45、步骤六:重复执行步骤一至步骤五,针对不同的围岩结构区域,采用不同的支护方式进行分区支护,实现深部巷道的安全稳定控制。

46、作为一种优选,所述三角支座由固定平台、旋动控制体和伸缩支杆组成;所述固定平台的上端与两个自动升降杆的下端固定连接;所述旋动控制体固定安装在固定平台的下端面上;三个伸缩支杆周向均匀地分布,且其上端分别与旋动控制体的三个输出部连接,其下端均固定连接有锥形固定头,其中段均连接有用于调节其伸缩长度的调节螺栓。

47、进一步,为了提高深孔探测的能力,同时,为了提高窥视仪的适用范围,所述自动伸缩杆为三节式伸缩杆。

48、本发明中,对于窥视仪,利用三角支座上的两个自动升降杆来支撑自动伸缩杆,可以通过控制两个自动升降杆不同高度的方式来便捷地调整自动伸缩杆的倾斜角度,进而可以便于自动伸缩杆的伸出段能够伸入到各种角度的钻孔中。在支护前利用窥视仪对岩体内部的结构进行窥视,并结合图像识别技术提前获知钻孔内部的情况,可以事先对岩体不同区域的内部结构进行充分的掌握,进而可以针对性的对不同的区域选择相应的支护锚杆,具体地,针对破碎岩体采用多点膨胀锚杆,针对完整岩体采用端头膨胀锚杆,这样,即避免了因支护过剩而浪费支护资源和人力资源的情况出现,又避免了产生因支护不足而导致支护效果不理想的情况。在摄像头的外部罩设半球状玻璃罩,可以在对钻孔进行窥视的过程中对摄像进行头有效的保护。在自动伸缩杆伸缩段的外侧套设有橡胶套筒,一方面可以确保摄像头在向钻孔底部移动的过程中能够始终保持稳定,进而可以确保所获得的图像更加清晰,有利于更准确地获得岩体的实际情况,另一方面,可以利用橡胶套筒的外缘面充分作用于钻孔,以起到扩孔通孔的作用,有利于确保后续装入锚杆的过程能够更顺利。在杆体首端的锥形头上装配位移传感器和应力传感器,可以同步地对支护过程中的位移变形量和应力变化情况,进而可以实时监测锚杆的支护状态,大大提高了深部巷道的围岩控制效果。

49、由于本方法采用了构建锚固方式,因而有效避免了传统使用锚固剂作业搅拌时造成的粉尘与刺鼻气体对人体伤害的情况出现,同时有效避免了传统锚固剂所含有的化学物质易对地下水造成污染的情况出现。该方法从高支护性能、实时监测和环保的角度出发,取代了传统使用锚固剂锚固的方法,采用了使用具有膨胀功能构件实现锚固的支护措施,并增加了位移和应力的同步监测功能,能够解决锚杆支护失效带来的巷道失稳问题,可有效实现深部巷道的安全稳定控制。

- 还没有人留言评论。精彩留言会获得点赞!