一种压缩空气储能地下岩石内衬洞室钢衬设计方法

本发明涉及压缩空气储能(压气储能)领域,具体涉及一种压缩空气储能地下岩石内衬洞室钢衬设计方法。

背景技术:

1、压缩空气储能(以下简称“压气储能”)作为一种大规模物理储能技术,将在未来储能行业中占据重要地位。压气储能电站需要一个大容积的储气空间,而地下岩石内衬洞室因具有储存规模大、选址灵活、建设成本低和对周边环境影响小等优点,越来越受到研究及设计人员的关注。压气储能地下岩石内衬在运营期间要承受高气体内压的作用,如何保证长期运营条件下地下洞室的稳定性和密封性是当下设计面临的难点。

2、在地下岩石内衬洞室中,通常利用钢衬来密封高压气体,在钢衬和围岩间设置混凝土衬砌,其主要作用是光滑表面和传递气体高压荷载,围岩是荷载的主要承担者,钢衬作为密封层,其不仅可以密封高压空气,针对较差围岩还可以承担部分荷载,其重要性不言而喻,但如何快速确定钢衬型号和厚度目前尚无成熟设计方法。早期的瑞典天然储气库由于围岩条件较好,钢衬不承担荷载,因此其厚度只需满足构造要求即可,而在围岩条件不是特别好的场址,钢衬需要承担部分荷载,因此,需要对其厚度和型号专门设计。在地表压力容器设计中,虽然需要对钢衬厚度和型号进行设计,但由于其没有考虑到钢衬-混凝土-围岩三者的相互作用机制,其受力机制与地下岩石内衬洞室明显不同,其设计计算方法也不能直接套用。

3、综上所述,现有的地下储气洞室钢衬设计方法很难全面考虑到钢衬-混凝土-围岩三者相互作用,更难考虑到地下储气洞室施工和运营阶段应力路径不同及围岩发生塑性变形的影响,因此,有必要针对地下储气洞室实际开挖及运营工况,建立钢衬选型及厚度设计计算方法,以最大限度节约地下储气洞室造价。

技术实现思路

1、本发明的目的是提供一种压缩空气储能地下岩石内衬洞室钢衬设计方法,以快速确定钢衬型号和厚度,为压气储能地下洞室设计提供依据。

2、本发明解决上述技术问题所采用的技术方案为:一种压缩空气储能地下岩石内衬洞室钢衬设计方法,包括以下步骤:

3、s1、选择地下储气洞室场址,通过现场勘察资料确定围岩力学参数,包括围岩变形模量e3、泊松比μ3、粘聚力c和内摩擦角在给定洞室埋深h后,通过地应力测试确定埋深处原岩应力p0;

4、s2、给定压气储能电站地下洞室储气规模v、洞室最大运行气体压力pi、开挖半径r2、混凝土衬砌型号和厚度、钢衬型号,参考《nb/t 34955-2015水电站压力钢管设计规范》,从构造角度,初步确定钢衬厚度;参考《gb 50010-2010混凝土设计规范》以及《gb 150.2-2011压力容器第二部分》,确定钢衬密封层弹性模量e1、泊松比μ1,混凝土层弹性模量e2、泊松比μ2,钢衬屈服强度fy;

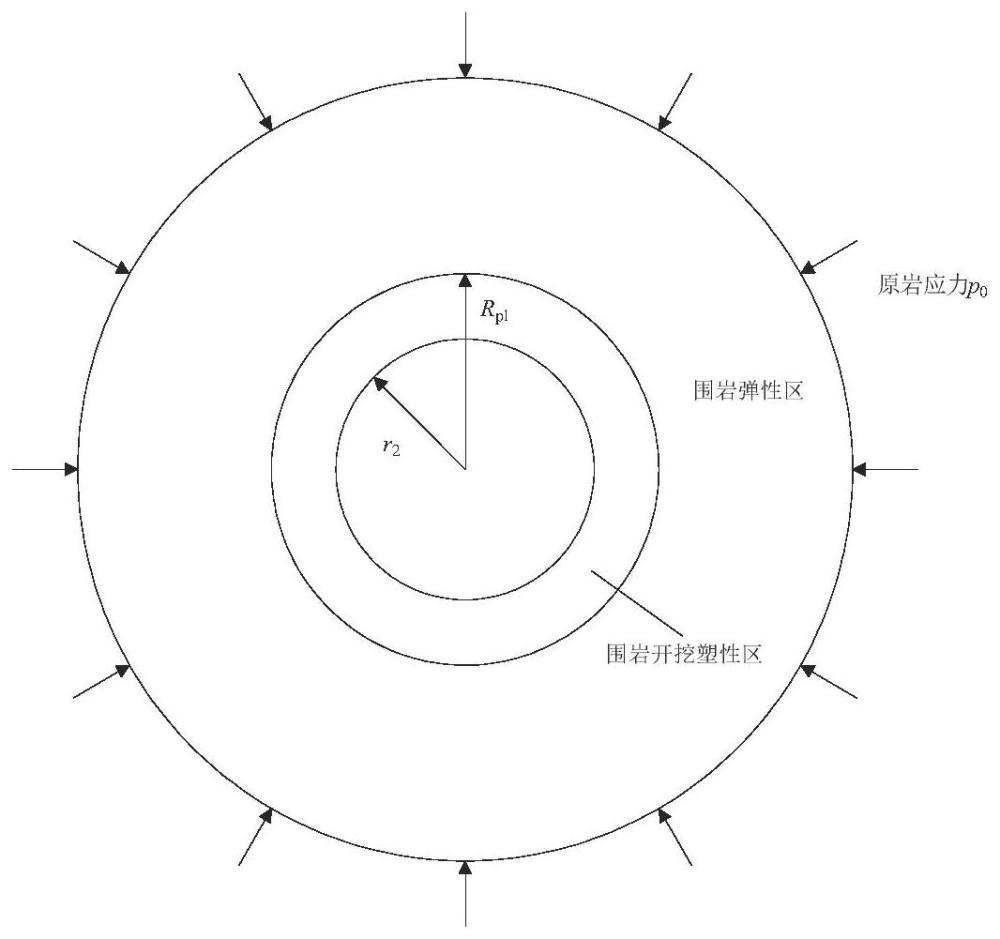

5、s3、针对开挖阶段,判断在开挖阶段围岩是否出现塑性区,若围岩出现塑性区,则将此时围岩塑性区定义为开挖塑性区,然后分别计算有无出现开挖塑性区情况下的围岩层应力及位移分布;

6、s4、针对运营阶段,首先通过焊接方式在洞室内部进行钢衬安装,然后在钢衬与围岩中间回填素混凝土,从而在洞室内部依次形成钢衬密封层、混凝土层和围岩层,最后在洞室内注入高压空气,此时钢衬内壁会作用一个逐渐增大的空气内压,当空气内压达到pi时,结合步骤s3中的计算结果,判断地下储气洞室在高内压作用下是否出现高压塑性区,按照不同情况,分别计算在空气内压pi和埋深处原岩应力p0共同作用下的钢衬密封层、混凝土层和围岩层应力及位移分布;

7、s5、通过计算判断钢衬是否发生屈服破坏,若钢衬未发生屈服破坏,则表明设计的钢衬厚度可行;若计算结果显示钢衬已发生屈服破坏,则进一步增加钢衬厚度,并重复进行步骤s4~步骤s5,直至满足要求。

8、在一种优选的实施案例中:

9、步骤s3的具体过程为:

10、s3.1、确定围岩出现开挖塑性区对应的临界地应力pcr

11、围岩出现开挖塑性区对应的临界地应力pcr为:

12、

13、s3.2、确定围岩是否出现开挖塑性区

14、根据式(1)计算临界地应力pcr,比较计算得到的临界地应力pcr与埋深处原岩应力p0的大小,若pcr≥p0,则表明开挖洞室后,洞室周边的围岩全部处于弹性状态,即围岩没有出现开挖塑性区,则将此时洞室周边的所有围岩区域定义为开挖弹性区;若pcr<p0,则表明开挖洞室后,洞室周边的部分围岩进入了塑性状态,即围岩出现开挖塑性区;

15、s3.3、计算有无出现开挖塑性区情况下的围岩层应力及位移分布

16、若围岩没有出现开挖塑性区,则基于弹性力学理论,根据式(2)~式(4)分别计算开挖弹性区内围岩层径向应力环向应力及径向位移若应力的计算结果为正,则表明围岩受压应力,反之则表明围岩受拉应力;若位移的计算结果为正,则表明洞室向外膨胀,反之则表明洞室向内收缩;

17、

18、

19、

20、其中,r为围岩内任意点距洞室中心距离;

21、若围岩出现开挖塑性区,则在开挖塑性区内,围岩须同时满足莫尔-库伦屈服准则、应力平衡方程及几何方程,分别如式(5)~式(7)所示:

22、

23、

24、

25、其中,σθ为环向应力,σr为径向应力,εr为径向应变,εθ为环向应变,u为径向位移;

26、联立式(5)~式(7)求解,并考虑到在围岩内表面处的径向应力为0,计算开挖塑性区内围岩层应力及位移分布:

27、

28、

29、

30、

31、其中,为开挖塑性区内围岩层径向应力;为开挖塑性区内围岩层环向应力;为开挖塑性区内围岩层径向位移;rp1为围岩开挖塑性区半径;

32、对于开挖弹性区,同样基于弹性力学理论,有:

33、

34、

35、

36、其中,p1为围岩开挖塑性区与开挖弹性区交界面处的接触径向应力,其值为

37、

38、步骤s4中,按照不同情况,分别计算在空气内压pi和埋深处原岩应力p0共同作用下的钢衬密封层、混凝土层和围岩层应力及位移分布,具体过程为:

39、s4.1、若开挖阶段围岩没有出现开挖塑性区,则:

40、s4.1.1、获得弹性状态下钢衬密封层、混凝土层和围岩层应力及位移分布公式,并确定围岩出现高压塑性区对应的临界空气压力

41、s4.1.1.1、获得钢衬密封层、混凝土层应力及位移分布计算公式

42、对于钢衬密封层和混凝土层,根据弹性力学理论,空气内压pi引起的钢衬密封层、混凝土层应力及位移分别为:

43、

44、

45、

46、其中,j=1、2分别表示钢衬密封层、混凝土层;分别为空气内压pi引起的钢衬密封层、混凝土层的径向应力、环向应力及径向位移;aj和cj为钢衬密封层、混凝土层的待定常数;ej和μj为钢衬密封层、混凝土层的弹性模量和泊松比;

47、在钢衬密封层的内表面及混凝土层的外表面,满足应力边界条件:

48、

49、

50、其中,r0为钢衬内壁至洞室中心的距离,pb为混凝土层和围岩层间的接触径向应力;

51、在钢衬密封层与混凝土层的交界面,满足径向位移和应力连续条件:

52、

53、

54、其中,r1为混凝土内壁至洞室中心的距离;

55、联立式(15)~(21),求得aj和cj,aj、cj具体表达式如下:

56、

57、

58、

59、

60、其中,d、e、f、g、n1为常数;

61、常数d、e、f、g、n1由以下计算公式给出:

62、d=1+n1-2μ2 (26)

63、e=1-n1 (27)

64、f=1+n1-2n1μ1 (28)

65、g=n1+2μ2-1-2n1μ1 (29)

66、

67、s4.1.1.2、获得在弹性状态下的围岩层应力及位移分布计算公式

68、将运营阶段处于弹性状态的围岩定义为运营弹性区,对于围岩层,根据线弹性叠加原理,其运营弹性区内围岩层径向应力和围岩层环向应力分别为开挖阶段的应力叠加空气内压pi引起的附加应力,具体计算公式为:

69、

70、

71、空气内压pi引起的围岩层径向弹性位移为:

72、

73、其中,为运营弹性区内围岩层径向位移;

74、在混凝土层与围岩层的交界面,满足径向位移连续条件:

75、

76、联立式(17)、式(33)和式(34),得到混凝土层和围岩层间的接触径向应力的计算公式为:

77、

78、

79、s4.1.1.3、获得诱发围岩恰好产生高压塑性区时临界空气压力pcr1计算公式

80、随着洞室内注入的空气内压的增大,围岩逐渐进入塑性状态,围岩内壁处最先进入塑性状态,并产生塑性区,以下针对高内压作用下围岩层产生的塑性区均称为高压塑性区,高压塑性区内围岩仍然满足莫尔-库伦屈服准则,但此时,由于主应力顺序发生变化,新的莫尔-库伦准则表达式为:

81、

82、令r=r2,代入式(31)和式(32),可得混凝土层外壁处和围岩层内壁处的径向应力和环向应力分别为pb和2p0-pb,进一步,将其代入式(37),可得围岩恰好产生高压塑性区时对应的临界接触径向应力pb1:

83、

84、将式(38)得到的临界接触压力表达式代入式(35)中,即可求解其对应的临界空气压力pcr1,即当pi≥pcr1时,围岩会产生高压塑性区;

85、临界空气压力pcr1的计算公式为:

86、

87、s4.1.2、获得出现高压塑性后围岩应力及位移分布计算公式

88、若围岩出现高压塑性区,联立式(6)、式(7)和式(37)求解,并考虑到围岩内表面处的径向应力为pb,计算高压塑性区内围岩层应力和位移分布:

89、

90、

91、

92、其中,为高压塑性区内围岩层径向应力;为高压塑性区内围岩层环向应力;为高压塑性区内围岩层径向位移;rp2为围岩的高压塑性区半径;

93、对于运营弹性区,基于弹性力学理论,有:

94、

95、

96、

97、其中,分别为运营弹性区内围岩径向应力和环向应力;为运营弹性区内围岩径向位移;p2为高压塑性区与运营弹性区交界面处的接触压力,其表达式与式(38)相同;

98、当r=rp2时,式(43)和式(44)依旧满足式(37)所示的新的莫尔-库伦准则,并考虑到在r=rp2处径向应力连续,则联立式(37)、式(40)、式(43)和式(44),可得围岩的高压塑性区半径的计算公式为:

99、

100、考虑在混凝土层与围岩层交界面处径向位移连续,联立式(17)、式(42)、式(46),此时,围岩层与混凝土层间的接触径向应力计算公式为:

101、

102、s4.1.3、确定围岩是否出现高压塑性区

103、比较计算得到的临界空气压力pcr1与洞室内运行最大气体压力pi的大小,若pcr1≥pi,则表明在内压的作用下围岩没有出现高压塑性区;若pcr1<pi,则表明在内压的作用下围岩出现高压塑性区;

104、s4.1.4、计算有无出现高压塑性区时钢衬密封层、混凝土层和围岩层应力及位移分布

105、s4.1.4.1、若围岩没有出现高压塑性区,则:

106、将s1、s2中的参数代入s4.1.1.1中的式(15)~式(30)和s4.1.1.2中的式(31)~式(36),即可计算得到在无高压塑性区时钢衬密封层、混凝土层和围岩层应力及位移分布;

107、s4.1.4.2、若围岩出现高压塑性区后,则:

108、将s1、s2中的参数代入s4.1.2中的式(40)~式(47),可计算得到围岩出现高压塑性区后围岩层应力及位移分布,进一步,将式(47)得到的围岩层与混凝土层间的接触压力重新代入s4.1.1.1中的式(15)~式(30),得到在围岩塑性状态下钢衬密封层、混凝土层应力及位移分布;

109、s4.2、若开挖阶段围岩出现开挖塑性区,则:

110、s4.2.1、获得围岩未出现高压塑性区时钢衬密封层、混凝土层和围岩层应力及位移分布计算公式,并确定围岩出现高压塑性区对应的临界空气压力

111、s4.2.1.1、获得围岩未出现高压塑性区时钢衬密封层、混凝土层和围岩层应力及位移分布计算公式

112、当空气内压pi小于临界空气压力pcr1,围岩还未产生高压塑性区时,作用在钢衬内壁上的空气压力可视为一个纯弹性荷载,钢衬密封层和混凝土层受到的应力及位移如式(15)~式(17)所示;

113、在围岩开挖塑性区内,考虑空气压力后围岩径向应力环向应力和径向位移的表达式为:

114、

115、

116、

117、其中,为运营阶段开挖塑性区内围岩层径向应力,为运营阶段开挖塑性区内围岩层内环向应力,为运营阶段开挖塑性区内围岩层径向位移,此时混凝土层和围岩层间的径向接触应力pb表达式与式(35)相同;

118、对于运营弹性区内的围岩,其径向应力环向应力和径向位移的表达式为:

119、

120、

121、

122、其中,p3表示运营阶段围岩开挖塑性区与弹性区交界面处的径向应力,将r=rp1代入式(48)即可得到p3;

123、s4.2.1.2、获得诱发围岩恰好产生高压塑性区时对应的临界空气压力pcr2计算公式

124、随着洞室内压增大,围岩会产生高压塑性区,此时,围岩恰好产生高压塑性区时对应的临界接触压力pb1的表达式为:

125、

126、将式(54)得到的临界接触压力表达式代入式(35)中,即可求解其对应的临界空气压力pcr2,即当pi≥pcr2时,围岩会产生高压塑性区,临界空气压力pcr2的计算公式为:

127、

128、s4.2.2、获得围岩出现高压塑性区时钢衬密封层、混凝土层和围岩层应力及位移分布计算公式

129、s4.2.2.1、若高压塑性区的半径小于开挖塑性区的半径,则:

130、此时,高压塑性区内部的径向应力和环向应力重新根据塑性屈服方程和平衡方程求解,其表达式已由式(40)~式(41)给出;

131、在高压塑性区的外边界与开挖塑性区的外边界之间,围岩层径向应力和环向应力分别为:

132、

133、

134、其中,δa为待定常数;在r=rp2处,围岩满足式(37)所示的莫尔-库伦准则:

135、

136、在高压塑性区的边界上满足径向应力连续条件,联立式(40)、式(56)和式(58),可得混凝土层与高压塑性区间的接触径向应力pb:

137、

138、将r=rp2代入式(56),可得高压塑性区与开挖塑性区交界面处的接触径向应力p4:

139、

140、高压塑性区外边界以外岩体的径向位移为:

141、

142、考虑径向位移的连续,高压塑性区内的岩体径向位移与式(61)一致;

143、由式(59)可得,当pb≤pb2时,高压塑性区的半径rp2的表达式为:

144、

145、将式(59)得到的围岩高压塑性区和混凝土层间接触压力重新代入式(15)~式(30),可得在围岩塑性状态下钢衬密封层和混凝土层应力及位移分布;

146、对于围岩运营弹性区,其径向应力环向应力和径向位移的表达式为:

147、

148、

149、

150、其中,p5表示围岩开挖塑性区与弹性区交界面处径向应力,将r=rp1代入式(56)即可得p5的表达式;

151、s4.2.2.2、获得高压塑性区的半径恰好超过开挖塑性区的半径时对应的临界内压pcr3计算公式

152、随着洞室内压增大,围岩产生的高压塑性区的半径逐渐超过开挖塑性区,当高压塑性区扩展至开挖塑性区外边界时,即rp2=rp1,根据式(59),我们定义一个临界接触压力pb2,其表达式如下:

153、

154、将式(66)得到的临界接触压力表达式代入式(35)中,即可求解其对应的临界空气压力pcr3,即当pi≥pcr3时,围岩产生的高压塑性区的半径会超过开挖塑性区的半径,临界空气压力pcr3的计算公式为:

155、

156、s4.2.2.3、若高压塑性区的半径超过开挖塑性区的半径,则:

157、此时,pi>pcr3,高压塑性区的半径rp2将超过开挖塑性区的半径,即所有的开挖塑性区都将被高压塑性区覆盖,此时钢衬密封层、混凝土层以及围岩层的应力及位移分布与s4.1.2中保持一致;

158、s4.2.3、确定围岩是否出现高压塑性区,并判断其是否超过开挖塑性区半径

159、将s1、s2中参数代入式(55)比较计算得到的临界空气压力pcr2与洞室内运行最大气体压力pi的大小,若pcr2≥pi,则表明在内压的作用下围岩没有出现高压塑性区;若pcr2<pi,则表明在内压的作用下围岩出现高压塑性区;

160、若出现高压塑性区,将s1、s2中参数代入式(67),进一步判断临界空气压力pcr3与洞室内运行最大气体压力pi的大小,若pcr3≥pi,则表明在内压作用下产生的高压塑性区半径小于开挖塑性区半径,若pcr3<pi,则表明在内压作用下产生的高压塑性区半径大于开挖塑性区半径;

161、s4.2.4、计算有无出现高压塑性区时钢衬密封层、混凝土层和围岩层应力及位移分布

162、s4.2.4.1、若围岩没有出现高压塑性区,则:

163、将s1、s2中的参数代入s4.1.1.1中的式(15)~式(30)和s4.2.1.1中的式(48)~式(53),即可计算得到在无高压塑性区时钢衬密封层、混凝土层和围岩层应力及位移分布;

164、s4.4.4.2、若围岩出现高压塑性区半径,且高压塑性区半径小于开挖塑性区半径,则:

165、则将s1、s2中参数代入s4.2.2.1中,计算此时钢衬密封层、混凝土层和围岩层应力及位移分布;

166、s4.2.4.3、若围岩出现高压塑性区半径,且高压塑性区半径大约开挖塑性区半径,则:

167、将s1、s2中参数代入s4.2.2.3中,计算此时钢衬密封层、混凝土层和围岩层应力及位移分布;

168、步骤s5中,采用最大拉应力准则或tresca准则来判断钢衬是否发生屈服破坏:

169、当采用最大拉应力准则时,钢衬密封层内壁处最大拉应力应当满足下列条件:

170、

171、当采用tresca准则时,钢衬密封层内壁处最大剪应力应当满足下列条件:

172、

173、与现有技术相比,本发明具有如下优点:本发明提供了一种压缩空气储能地下岩石内衬洞室钢衬设计方法,能够定量分析在最大运行压力作用下钢衬内部应力分布,并充分考虑地下洞室开挖和运营两阶段应力路径不同的影响,能够更真实地反应地下储气洞室的受力特征,从而快速确定钢衬型号和厚度,为压气储能地下洞室设计提供依据,以最大限度节约地下储气洞室造价。

- 还没有人留言评论。精彩留言会获得点赞!