一种采用深孔落矿的上向进路充填法的制作方法

本发明涉及地下矿山开采,特别是涉及一种采用深孔落矿的上向进路充填法。

背景技术:

1、现阶段国内外矿山对于矿岩开采条件较差,对于矿石价值较高的矿体的开采常常使用上向进路充填法进行回采,该方法具有适应性强,贫化率低等特点。但由于进路法采用独头掘进开采工艺,只有采场进路掌子面侧有补偿空间,炮孔均要布设掏槽孔、扩槽孔、辅助孔和周边孔,炮孔数量多,人工药卷装药,每循环进尺一般在2.5m~3m范围内,每循环崩落矿量有限,从而造成采场生产能力低,与此同时也存在其他诸多缺点,例如:劳动强度较高,通风效果不佳和生产成本偏高等问题。

2、在此背景下,如何研发一种新的上向进路充填法工艺以解决或改善上述的一些问题,这成为矿业科研人员的当代责任。

技术实现思路

1、本发明所要解决的主要技术问题是提供一种采用深孔落矿的上向进路充填法,能够提高矿体回采效率,进一步改善通风效果,降低劳动强度和采矿生产成本。

2、为了解决上述的技术问题,本发明提供了一种采用深孔落矿的上向进路充填法,包括如下步骤:

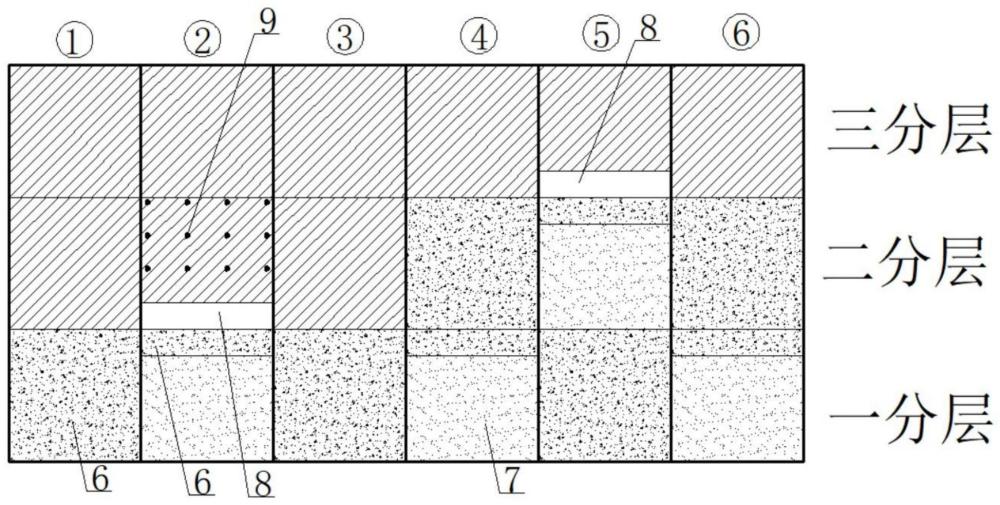

3、(1)矿体回采准备工作:根据矿体的赋存特征在矿体中段内划分3~4个分段,在脉外设置分段巷道,在分段内划分3~4个分层;每个分层设置下盘分层联络道和上盘分层联络道,分段巷道和分层联络道之间为采场斜坡道连接;所述分层内按照设计宽度划分为至少一条条带作为采场,按照顺序依次编号;

4、(2)首采第一分层的奇数采场,回采结束后在分层联络道处砌筑充填挡墙,采用充填料浆充填并接顶,形成第一充填体;

5、(3)首采第一分层偶数采场回采,超分层1.0m~1.5m高度回采,回采结束后砌筑充填挡墙,分层下部3.5m~4.0m采用充填料浆充填,形成第二充填体;分层上部0.5m~1.0m高度采用充填料浆充填至本分层高度,形成第一充填体作为下分层的作业平台,同时预留出空间作为下分层落矿的自由面和补充空间;

6、(4)第二分层偶数采场先回采,回采至本分层高度,钻凿深孔,根据补偿空间安排爆破落矿;

7、(5)第二分层偶数采场出矿结束后,在分层联络道处砌筑充填挡墙,采用充填料浆充填并接顶,形成第一充填体;

8、(6)第二分层奇数采场回采时,超分层1.0m~1.5m高度回采,回采结束后砌筑充填挡墙,分层下部3.5m~4.0m采用充填料浆充填,形成第二充填体;分层上部0.5m~1.0m高度采用充填料浆充填至本分层高度,形成第一充填体作为下分层的作业平台,同时预留出空间作为下分层落矿的自由面和补充空间;

9、(7)循环步骤(2)至(6)的操作,自下而上逐分层回采,奇数采场和偶数采场的回采顺序随分层交替变换,直至矿体中段的最后一个分层;每条进路回采后均进行接顶充填,矿体中段开采结束。

10、在一较佳实施例中:所述第一充填体抗压强度为2.0mpa~3.0mpa的高强度充填体;所述第一充填体采用灰砂比1:6~1:8的料浆充填。

11、在一较佳实施例中:所述第二充填体抗压强度为0.4mpa~0.6mpa的低强度充填体;所述第二充填体采用灰砂比1:12~1:15的料浆充填。

12、在一较佳实施例中:所述预留出空间高度为1.0m~1.5m。

13、在一较佳实施例中:在所述步骤(4)中,采用凿岩台车钻凿深孔,所述深孔为水平平行深孔,孔径60mm~65mm,深度10m~15m;采用装药台车或装药器装药,根据补偿空间安排一次或两次爆破落矿。

14、相较于现有技术,本发明的技术方案具备以下有益效果:

15、1.本发明提供了一种采用深孔落矿的上向进路充填法,通过在分层中设置水平平行深孔用于开采矿体,一次落矿量为传统方法单次落矿量的3~5倍,生产能力大大提高,矿体回采效率得到显著提升。

16、2.本发明提供了一种采用深孔落矿的上向进路充填法,在分层回采结束后均预留若干个采场没有接顶,转层完成后,通过采场未接顶的空间形成贯穿风流,分层内通风效果得到改善。

17、3.本发明提供了一种采用深孔落矿的上向进路充填法,采用凿岩台车钻凿深孔,装药采用装药台车或装药器,大幅度降低人工装药的工作量,进一步降低劳动强度。

18、4.本发明提供了一种采用深孔落矿的上向进路充填法,采用深孔替代部分浅孔凿岩,采用深孔回采炮孔数量仅为浅孔数量的5%~10%,凿岩成本下降;深孔回采相较于浅孔回采的炸药单耗更低,炸药成本下降;在矿体回采作业中,综合生产成本降低。

技术特征:

1.一种采用深孔落矿的上向进路充填法,其特征在于:包括如下步骤:

2.根据权利要求1所述的一种采用深孔落矿的上向进路充填法,其特征在于:所述第一充填体抗压强度为2.0mpa~3.0mpa的高强度充填体;所述第一充填体采用灰砂比1:6~1:8的料浆充填。

3.根据权利要求1所述的一种采用深孔落矿的上向进路充填法,其特征在于:所述第二充填体抗压强度为0.4mpa~0.6mpa的低强度充填体;所述第二充填体采用灰砂比1:12~1:15的料浆充填。

4.根据权利要求1所述的一种采用深孔落矿的上向进路充填法,其特征在于:所述预留出空间高度为1.0m~1.5m。

5.根据权利要求1所述的一种采用深孔落矿的上向进路充填法,其特征在于:在所述步骤(4)中,采用凿岩台车钻凿深孔,所述深孔为水平平行深孔,孔径60mm~65mm,深度10m~15m;采用装药台车或装药器装药,根据补偿空间安排一次或两次爆破落矿。

技术总结

本发明提供了一种采用深孔落矿的上向进路充填法,包括如下步骤:(1)矿体回采准备工作,(2)首采第一分层的奇数采场,(3)首采第一分层偶数采场回采,(4)第二分层偶数采场先回采,(5)第二分层偶数采场出矿结束后充填接顶,(6)第二分层奇数采场回采,(7)循环步骤(2)至(6)的操作,自下而上逐分层回采,奇数采场和偶数采场的回采顺序随分层交替变换,直至矿体中段的最后一个分层。每条进路回采后均进行接顶充填,矿体中段开采结束。本发明所述一种采用深孔落矿的上向进路充填法能够提高矿体回采效率,进一步改善通风效果,降低劳动强度和采矿成本。

技术研发人员:汪亮,苏伟,仵锋锋,周谢康

受保护的技术使用者:紫金(长沙)工程技术有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!