近水平厚大矿体的残矿协同回收方法与流程

本发明涉及矿山开采,尤其涉及一种近水平厚大矿体的残矿协同回收方法。

背景技术:

1、全面法和房柱法是矿山开采较为常用的方法。对于一些开采过程不规范的民采矿山,回采多沿底板向四周推进,无序开挖,见矿采矿,留下了大量的顶板和点柱矿体。这些顶板和点柱矿体主要用于控制地压和保证作业安全,通常具有较高的品位以及较高的经济价值。矿产资源属于不可再生资源,若长期留存这些顶板和点柱,又将造成矿产资源的浪费。

2、残留矿柱回收一般具有较大技术经济难度,且通常情况对矿柱的回收仅是针对顶板或仅是针对点柱的回收,这样依然会造成矿产资源的浪费。顶板和点柱的同时回收,存在安全风险大、效率低、成本高等难题,因此,目前针对顶板和点柱的同时回收鲜有报道。

3、有鉴于此,有必要设计一种改进的近水平厚大矿体的残矿协同回收方法,以解决上述问题。

技术实现思路

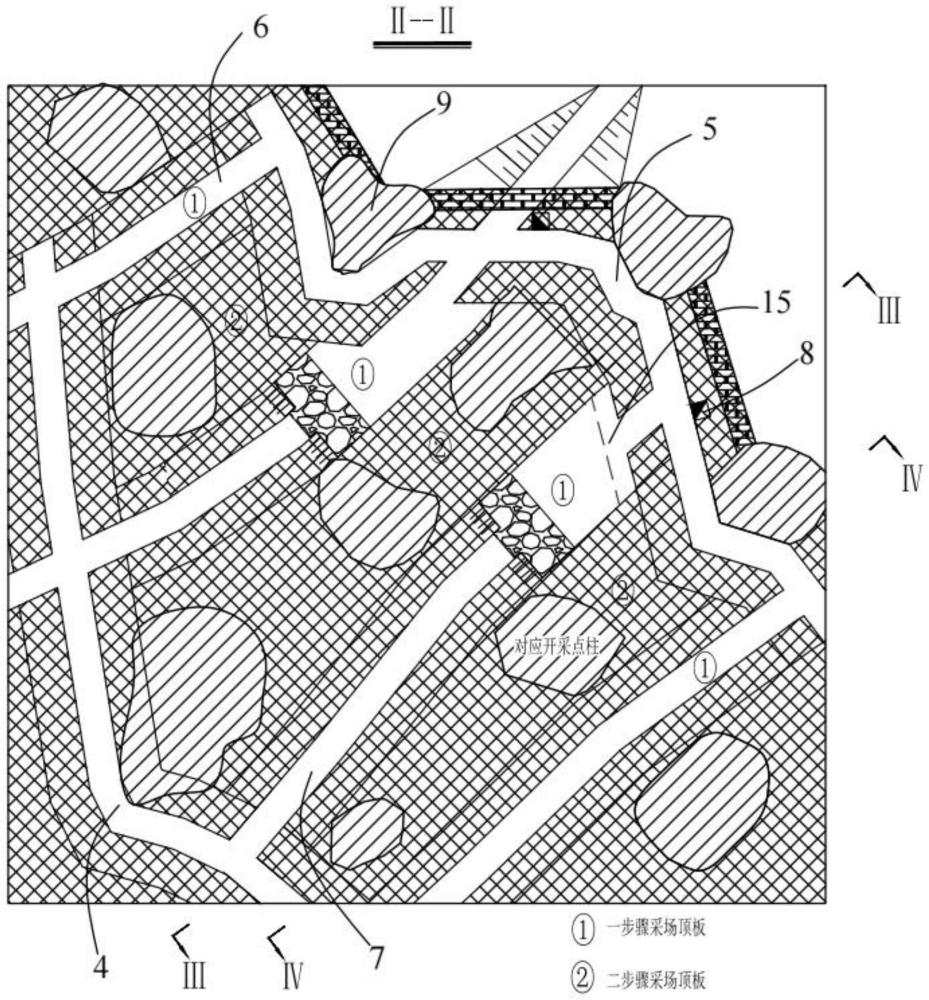

1、本发明的目的在于提供一种近水平厚大矿体的残矿协同回收方法,首先将残采单元的采空区充填接顶,提高安全性的基础上;根据点柱矿体的位置,将顶板矿体划分为间隔设置的一步骤采场顶板和二步骤采场顶板,依次回收一步骤采场顶板、点柱矿体以及二步骤采场顶板,在回收顶板矿体的过程中,穿插回收点柱矿体,且可以共用部分巷道,实现顶板矿体和点柱矿体的协同高效回收。

2、为实现上述发明目的,本发明提供了一种近水平厚大矿体的残矿协同回收方法,所述近水平厚大矿体包括采空区、顶板矿体以及点柱矿体;所述近水平厚大矿体的残矿协同回收方法包括如下步骤:

3、s1.将所述近水平厚大矿体划分为若干个盘区,每个盘区划分为若干个残采单元,设置采空区围堰挡墙,接着将所述残采单元内的所述采空区充填接顶;

4、s2.根据所述点柱矿体的位置,将所述顶板矿体划分为间隔设置的一步骤采场顶板和二步骤采场顶板;所述一步骤采场顶板不与所述点柱矿体连接,所述二步骤采场顶板与所述点柱矿体相连;

5、s3.在所述顶板矿体中,在沿所述顶板矿体走向的下端掘进盘区回风巷,上端掘进第一盘区运输巷;接着在一步骤采场顶板中,垂直于所述第一盘区运输巷掘进采场联络巷和切割上山,以使所述掘进盘区回风巷和第一盘区运输巷连通;所述采场联络巷和切割上山位于不同的所述一步骤采场顶板中;在所述第一盘区运输巷的间柱内掘进人行通风天井至所述顶板矿体的上盘围岩处,在所述上盘围岩内掘进充填联络巷;接着在一步骤采场顶板中掘进切割横巷,以所述切割上山和所述切割横巷为爆破自由面,施工水平或近水平炮孔,回采所述一步骤采场顶板,并充填;

6、s4.间隔回采所述点柱矿体,先回采所述点柱矿体的上部,形成凿岩硐室;在下盘围岩中掘进第二盘区运输巷,沿所述第二盘区运输巷掘进出矿巷道至所述点柱矿体中心对应的底板处;在所述点柱矿体中心施工切割天井,使所述切割天井与所述出矿巷道贯通;沿所述凿岩硐室向下凿岩,回采所述点柱矿体,并充填;利用所述一步骤采场顶板同样的回采方式回收所述二步骤采场顶板,并充填;

7、s5.回采剩余的所述残采单元直至所有残采单元掘进完成;回采剩余的所述盘区直至所有盘区掘进完成。

8、作为本发明的进一步改进,步骤s2中,所述一步骤采场顶板和二步骤采场顶板的跨度小于等于12m;所述一步骤采场顶板和二步骤采场顶板的回采高度小于等于6m,剩余的顶板部分采用撬毛台车处理。

9、作为本发明的进一步改进,步骤s4中,在不开采的所述点柱矿体对应的所述二步骤采场顶板中,掘进切割上山,所述切割上山作为开采所述点柱矿体上部和所述顶板矿体时的矿石、人员、设备和风流的通道。

10、作为本发明的进一步改进,步骤s4中,所述凿岩硐室采用锚杆或锚喷网护顶。

11、作为本发明的进一步改进,步骤s4中,在所述点柱矿体中心施工切割天井采用切割天井钻机进行;沿所述凿岩硐室向下凿岩具体为:采用潜孔钻机从所述凿岩硐室向下钻凿垂直深孔,以所述切割天井为自由面从四周向中央侧向崩矿,崩落矿石的同时在底部形成出矿漏斗。

12、作为本发明的进一步改进,步骤s4中,所述点柱矿体回采完毕进行充填时,充填至所述凿岩硐室底标高处,充填体强度为1.5~2mpa。

13、作为本发明的进一步改进,步骤s1中,所述采空区围堰挡墙包括袋装充填体和所述点柱矿体。

14、作为本发明的进一步改进,采用全尾砂胶结充填体将所述残采单元内的所述采空区充填接顶,充填体的强度为1.5~2mpa。

15、作为本发明的进一步改进,步骤s3中,采用凿岩台车施工水平或近水平炮孔。

16、作为本发明的进一步改进,在一步骤采场顶板回采完毕,充填过程,采用全尾砂胶结充填体进行充填,充填体强度为1.5~2mpa;位于所述顶板矿体中的盘区回风巷和第一盘区运输巷不充填。

17、本发明的有益效果是:

18、(1)本发明提供的近水平厚大矿体的残矿协同回收方法,首先将残采单元的采空区充填接顶(除人员设备进出通道外),提高残矿的强度和后续回采的安全性,并最大程度回收残矿;接着根据点柱矿体的位置,将顶板矿体划分为间隔设置的一步骤采场顶板(不与点柱矿体连接)和二步骤采场顶板(与点柱矿体相连),且控制一步骤采场顶板和二步骤采场顶板且的跨度不超过12m,回采的高度不超过6m,剩余顶板用撬毛台车处理,进一步提高回采的安全性;在此基础上进行采准切割工程,回采一步骤采场顶板,并将盘区回风巷和第一盘区运输巷作为后续的回采的回风通道;接着按隔一采一原则回采点柱矿体,先回采点柱矿体的上部,形成凿岩硐室,并对其进行支护,提高安全性,点柱矿体崩落矿石在底部出矿巷道内装矿,避免了人员、设备在空区中出矿的危险;最后回收二步骤采场顶板,即在回收顶板矿体的过程中,穿插回收点柱矿体,且可以共用部分巷道,实现顶板矿体和点柱矿体的协同高效回收。

19、(2)本发明在进行点柱矿体回收时,点柱的上部利用回收顶板的采准切割工程来形成,既回收了矿石资源,又形成了凿岩硐室,为点柱矿石的向下深孔凿岩创造了有利条件;点柱矿体回收完,充填至顶板矿底标高(凿岩硐室底标高),又为回收二步骤采场顶板提供了通道。

技术特征:

1.一种近水平厚大矿体的残矿协同回收方法,所述近水平厚大矿体包括采空区、顶板矿体以及点柱矿体;其特征在于,所述近水平厚大矿体的残矿协同回收方法包括如下步骤:

2.根据权利要求1所述的近水平厚大矿体的残矿协同回收方法,其特征在于,步骤s2中,所述一步骤采场顶板和二步骤采场顶板的跨度小于等于12m;所述一步骤采场顶板和二步骤采场顶板的回采高度小于等于6m,剩余的顶板部分采用撬毛台车处理。

3.根据权利要求1所述的近水平厚大矿体的残矿协同回收方法,其特征在于,步骤s4中,在不开采的所述点柱矿体对应的所述二步骤采场顶板中,掘进切割上山,所述切割上山作为开采所述点柱矿体上部和所述顶板矿体时的矿石、人员、设备和风流的通道。

4.根据权利要求1所述的近水平厚大矿体的残矿协同回收方法,其特征在于,步骤s4中,所述凿岩硐室采用锚杆或锚喷网护顶。

5.根据权利要求1所述的近水平厚大矿体的残矿协同回收方法,其特征在于,步骤s4中,在所述点柱矿体中心施工切割天井采用切割天井钻机进行;沿所述凿岩硐室向下凿岩具体为:采用潜孔钻机从所述凿岩硐室向下钻凿垂直深孔,以所述切割天井为自由面从四周向中央侧向崩矿,崩落矿石的同时在底部形成出矿漏斗。

6.根据权利要求1所述的近水平厚大矿体的残矿协同回收方法,其特征在于,步骤s4中,所述点柱矿体回采完毕进行充填时,充填至所述凿岩硐室底标高处,充填体强度为1.5~2mpa。

7.根据权利要求1所述的近水平厚大矿体的残矿协同回收方法,其特征在于,步骤s1中,所述采空区围堰挡墙包括袋装充填体和所述点柱矿体。

8.根据权利要求7所述的近水平厚大矿体的残矿协同回收方法,其特征在于,采用全尾砂胶结充填体将所述残采单元内的所述采空区充填接顶,充填体的强度为1.5~2mpa。

9.根据权利要求1所述的近水平厚大矿体的残矿协同回收方法,其特征在于,步骤s3中,采用凿岩台车施工水平或近水平炮孔。

10.根据权利要求9所述的近水平厚大矿体的残矿协同回收方法,其特征在于,在一步骤采场顶板回采完毕,充填过程,采用全尾砂胶结充填体进行充填,充填体强度为1.5~2mpa;位于所述顶板矿体中的盘区回风巷和第一盘区运输巷不充填。

技术总结

本发明提供了一种提供的近水平厚大矿体的残矿协同回收方法,首先将残采单元的采空区充填接顶;接着根据点柱矿体的位置,将顶板矿体划分为间隔设置的一步骤采场顶板和二步骤采场顶板,且严格控制一步骤采场顶板和二步骤采场顶板的跨度;在此基础上进行采准切割工程,回采一步骤采场顶板;接着按隔一采一原则回采点柱矿体,先回采点柱矿体的上部,形成凿岩硐室,再回采点柱矿体;最后回收二步骤采场顶板。本发明在提高残矿强度确保安全回采的基础上,回收顶板矿体的过程中,穿插回收点柱矿体,且可以共用部分巷道,实现顶板矿体和点柱矿体的协同高效回收。

技术研发人员:刘泽洲,曾令义,王宇,吴飞,万林海,高涛,彭斌,唐超,李典雨,孙健,徐静,雷明,廖九波,鄂玉强,刘志军,熊鹏

受保护的技术使用者:长沙矿山研究院有限责任公司

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!