一种超浸润膜过滤式油水高精度旋流分离装置

本公开涉及一种应用于井下油水分离领域中的分离装置,具体地说,涉及一种能够在井下狭小空间内实现油水高精度分离的装置。

背景技术:

1、在石油开采领域,随着油田开采程度的持续深入,油田的含水量逐年上升,举升上来的含油液内有大量的水,这不光提高了油水分离的难度,同时也大大增加了含油液举升成本和水处理成本,因此,采用水力旋流器的井下油水分离技术(也被称为同井注采技术)被广泛应用。与此同时,膜分离技术也开始在井下得到小范围应用,如文献cn108222914a“一种膜材料井下油水分离装置及生产管柱与油水分离方法”给出的方案所示,通过膜材料进行井下油水分离,但这种方案存在的问题是:膜材料分离虽然具有精度高的优势,但不适用于大处理量的情况下,单纯的使用膜材料分离会极大降低膜材料的寿命,降低膜材料分离效果,而且需要频繁更换膜材料,由此导致难以在井下使用。文献cn 107983162 a公开了一种基于旋流冲洗的膜法油水分离装置,但这种结构是无法在井下应用的,油田的井筒直径大多为五寸半的小井筒,由此使得在井下使用时膜材料的尺寸必然会受到极大限制,影响分离效率,此外,该结构下水力旋流器始终会有部分油相介质未能从溢流口排出,而是聚集在旋流器中心,随着水相介质从底流口排出,这影响了水力旋流器的分离效率,间接加大了井下油水分离的成本。

2、申请人的科研团队研发出了一种具有自清洁功能、可控润湿性的乳液分离膜,详见中国文献cn115920664a,该种膜目前尚未应用于井下的油水分离中,因此,如果能够将该种膜应用于井下油水分离中,将会提高油水分离的效率,降低更换油水分离膜的频率。

技术实现思路

1、为了解决背景技术中存在的技术问题,本公开提出了一种井下超浸润膜过滤式油水高精度旋流分离装置,本公开给出的方案目的在于提供一种能够将亲水疏油膜材料与水力旋流器有效结合起来的井下油水分离技术方案,利用水力旋流器的高效初次分离性能,对油水混合液进行初次分离,再利用膜材料具有的亲水疏油性,实现油水的精细分离。

2、本公开所述的一种井下超浸润膜过滤式油水高精度旋流分离装置,包括设置有旋流器主体101、溢流管102、溢流盖103以及螺旋流道104的旋流分离模块1,旋流器主体101上设置有进液口1011、底流口1012和侧向出口1013,其独特之处在于:

3、溢流管102、溢流盖103和螺旋流道104均为中心通孔结构,溢流管102下端螺纹与溢流盖上螺纹1032连接,通过溢流管六角棱柱1022拧紧,螺旋流道104顶处螺纹与溢流盖下螺纹1033连接,溢流管102、溢流盖103和螺旋流道104连接为一个整体后,自上而下伸入旋流器主体101内,通过溢流盖103外壁螺纹与旋流器主体101顶部螺纹连接。

4、进一步地,所述装置还包括膜精细分离模块2;

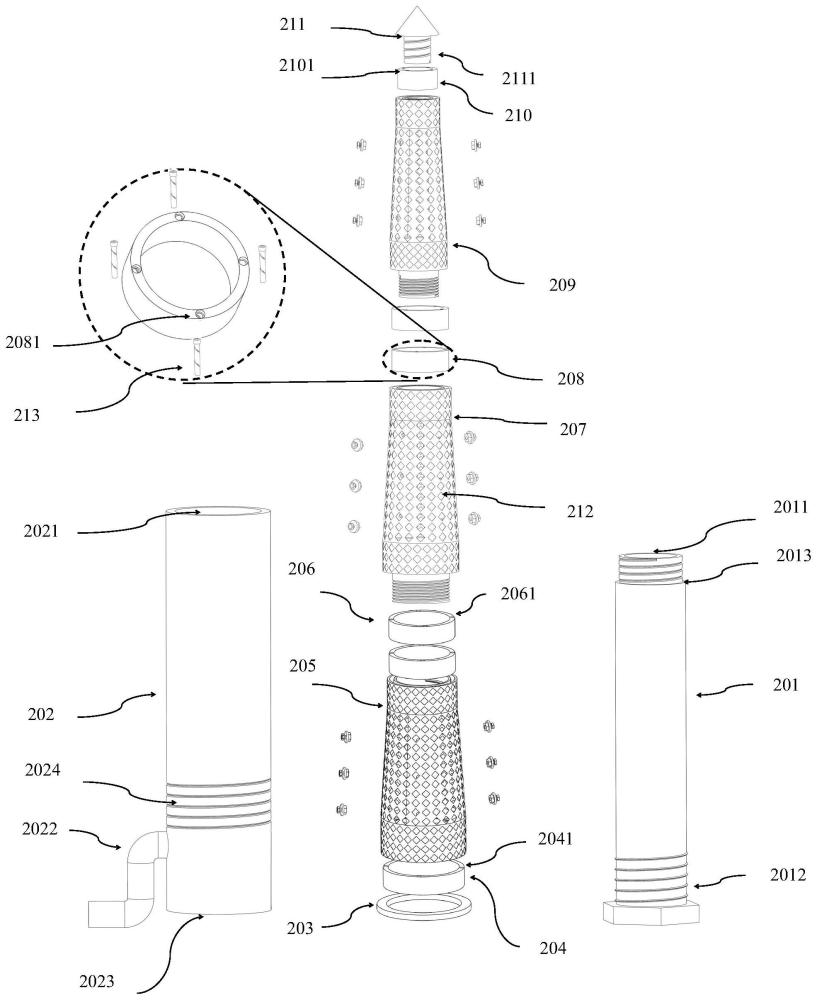

5、所述膜精细分离模块2包括底流管201、过油筒202、下金属块204、下框架205、上金属块210、锥顶211以及膜材料212;

6、底流管201设置底流管中心通孔2011,底流管201自下而上伸入过油筒202并连接,过油筒202与旋流器主体101连接,底部侧方设置排油管2022;膜材料212设置于底流管201的上方;

7、膜材料212贴附在下框架205表面后,膜下端塞入下框架底部下沉孔2057内,下金属块204放置于下框架底部下沉孔2057内,下金属块204有下金属块沉头螺纹孔2041与下框架下连接螺纹孔2056通过沉头螺钉213连接,膜材料212下端被压紧在下金属块沉头螺纹孔2041内实现固定;

8、下框架205侧壁有下框架侧方孔2053用螺栓固定膜材料212,防止膜材料212在工作时随着旋转流场浮动,膜材料212上端放入下框架顶部下沉孔2051,然后将中上金属块206放置在下框架顶部下沉孔2051,下框架上连接螺纹孔2052与中上金属块沉头螺纹孔2061通过沉头螺钉213连接。

9、进一步地,所述装置还包括中下金属块206、中框架207、中上金属块208以及上框架209;

10、膜材料212下端放入中框架底部下沉孔2077后,中框架底部下沉孔2077放置中下金属块206,通过中框架下连接螺纹孔2076与中下金属块沉头螺纹孔2061用沉头螺钉213连接,侧壁有中框架侧方孔2073固定膜材料212,膜材料212上端放入中框架顶部下沉孔2071后,中框架顶部下沉孔2071放置中上金属块208;

11、上框架设置上框架底部下沉孔2097放置中上金属块208,通过上框架下连接螺纹孔2096与中上金属块沉头螺纹孔2081用沉头螺钉213连接,侧壁有上框架侧方孔2093用于固定膜材料212,上框架209上方的上框架顶部下沉孔2091用于放置上金属块210,通过上框架上连接螺纹孔2092与上金属块沉头螺纹孔2101连接,上框架209与锥顶211的锥顶下柱段2111连接。

12、进一步地,底流管顶部螺纹2013与下框架下中心螺纹2055连接,底流管顶部外螺纹直径小于底流管201管径,能够对下框架205起到支撑作用。

13、进一步地,防油垫圈203放置于过油筒底流孔2023上方,避免油相介质从底流口外壁螺纹2012与过油筒底流孔2023上的内螺纹连接处渗出。

14、进一步地,所述膜精细分离模块自下而上从旋流器主体底流口1012升入旋流分离模块1的内部,膜精细分离模块2的中心轴线与旋流器主体101的中心轴线重合,用于避免分离时对旋流器内部流场的稳定性产生影响。

15、进一步地,膜材料212为是一种以不锈钢网为基底,以锌盐溶液为电解质,在不锈钢网上沉积氧化锌纳米片,制备得到的超亲水/超疏油的水包油采出液分离膜,该分离膜能够高效分离水包油和油包水的含油采出液。

16、本说明书一个或多个实施例采用的上述至少一个技术方案能够达到以下有益效果:

17、首先,本装置采用的水力旋流器倒锥结构,没有选择传统的实心倒锥,而是构建了一个内部中空的倒锥,在不影响倒锥基本作用的前提下让膜材料能固定并贴附在倒锥表面,从而提供了一种全新的井下水力旋流器倒锥结构,利用旋流器对油水初步分离,并通过膜精细分离模块进行二次分离,从而使井下膜精细分离效果得到提升。

18、其次,本装置将具有自清洁性能且可控润湿性的乳液分离膜应用于井下油水分离中,构建的分离装置结构简单紧凑,在不改变旋流器基本尺寸的前提下,实现了在狭小空间内实现油水两相介质的精细分离,进一步降低了底流口排出污水的含油浓度,实现了油水两相介质的精细、高效、便捷分离。

19、另外,本装置组装完成后,可直接放入井下油井的套筒中,套筒内部空间与该装置恰好配合,且可在装置与套筒内开螺纹加固连接,套筒内部桥式通道可将溢流管通孔1021处和排油管2022处排出油相合在一起,通过泵向上举升到地面,侧方出口1013和底流管中心通孔2011处排出的水相向下运移,通过泵回注到地底,形成一套完整的井下同井注采工艺管柱。

20、综上所述,本种井下超浸润膜过滤式油水高精度旋流分离装置通过水力旋流器进行主要分离,大幅提高了油水分离速度;创新性的使用了一种超浸润油水分离膜材料,油水混合液会依次流经上框架、中框架、下框架表面的膜材料,提高了油水分离精度;大量采用螺纹结构,便于装拆,体积较小且可以按照井下实际要求灵活变动尺寸,便于井下作业。

21、应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,而非限制本公开。

22、根据下面参考附图对示例性实施例的详细说明,本公开的其它特征及方面将变得清楚。

- 还没有人留言评论。精彩留言会获得点赞!