一种具有双重独立动力操控的水下采油树的制作方法

本发明涉及水下采油树,具体为一种具有双重独立动力操控的水下采油树。

背景技术:

1、水下采油树是海洋油气开发的重要设备,其作为海底油气抽取管道与油气输送管道的连接枢纽,实时检测油气开采状况并控制着油气的开采速度。

2、经检索,发现现有技术中申请号为cn202020565684.0一种水下卧式采油树,生产翼阀组件安装在采油树主体组件一侧,环空阀组件安装在采油树主体组件另一侧,水下井口连接器与框架通过螺栓连接,生产隔离阀、rov控制板组件和面板组件、角通组件、基座安装在框架上,角通安装在生产隔离阀上,经过油管与生产翼阀组件连接,蓄能器通过卡箍组件安装在框架的侧柱上,多功能快速连接接头暂置位及固定端安装在框架正面面板处,本实用新型集成度高,减少了整个采油树的安装体积,节约空间,各部分预留多个接口,可以适应更多的水下应用工况,各部分操作通过远程液压操作,也可以通过rov机器人进行操作,完全符合水下生产系统的操作要求。

3、综上所述,现有的水下采油树中的控制阀门通常依靠单一的动力源驱动,然而在实际的生产过程中,水下采油树通常位于水下几十上百米深,一旦控制阀门故障,维修人员和设备难以快速抵达水下采油树进行维修,使用起来可靠性不高,并且现有的水下采油树中的各个部件通常直接暴露在海水中,而海水中的盐碱极易腐蚀水下采油树的部件,使得如阀门、密封面等部件加速老化失效,而几十上百米深的水压也进一步的提高了海水对水下采油树部件的侵蚀,并且现有的水下采油树通常直接安装在海床上锚定的底座上,然而海床受地质变动和洋流运动的影响容易发生沉降,继而导致水下采油树歪斜,影响后续的油气开采,针对上述问题,需要对现有设备进行改进。

技术实现思路

1、本发明的目的在于提供一种具有双重独立动力操控的水下采油树,以解决上述背景技术中提出的现有的水下采油树中的控制阀门通常依靠单一的动力源驱动,一旦控制阀门故障,维修人员和设备难以快速抵达水下采油树进行维修,使用起来可靠性不高,并且现有的水下采油树中的各个部件通常直接暴露在海水中,而海水中的盐碱极易腐蚀水下采油树的部件,使得如阀门、密封面等部件加速老化失效,而几十上百米深的水压也进一步的提高了海水对水下采油树部件的侵蚀,并且现有的水下采油树通常直接安装在海床上锚定的底座上,然而海床受地质变动和洋流运动的影响容易发生沉降,继而导致水下采油树歪斜的问题。

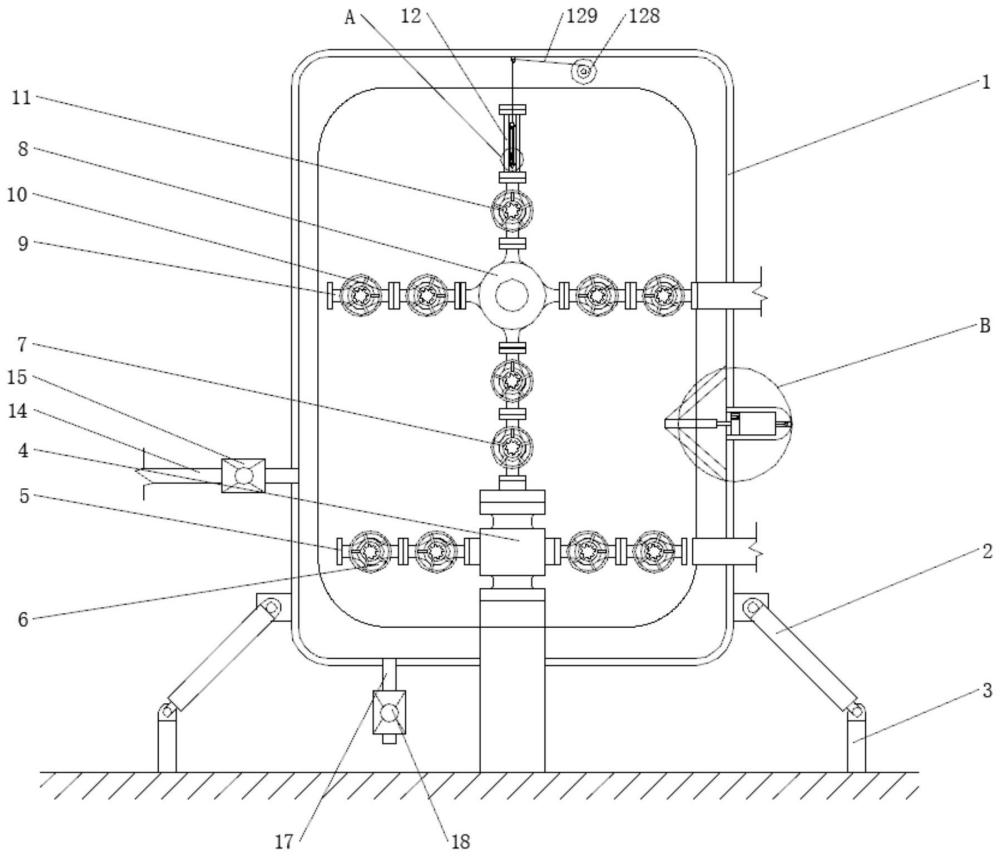

2、为实现上述目的,本发明提供如下技术方案:一种具有双重独立动力操控的水下采油树,包括箱体、套管管汇、主阀、油管管汇和双动力阀门控制机构,所述箱体底部四角均转动安装有主动调节机构,且主动调节机构另一端与预埋锚杆转动连接,同时预埋锚杆埋设在海床上,所述箱体底部焊接固定有套管四通,且套管四通两侧安装有套管管汇,同时套管管汇上安装有多个套管阀,所述套管四通底部固定安装有主阀,所述主阀顶部固定安装有油管四通,且油管四通两侧安装有油管管汇,同时油管管汇上安装有多个油管阀,所述油管四通顶部固定安装有清蜡阀,且清蜡阀顶部固定安装有自动清蜡机构;

3、所述箱体内部安装有多个双动力阀门控制机构,多个所述套管阀、多个所述油管阀之间以及所述主阀与清蜡阀分别通过一个双动力阀门控制机构相连接;

4、所述箱体左侧固定安装有输送管,且输送管与箱体连接处安装有第一止回阀,且箱体右侧固定安装有泄压机构,所述箱体底部固定安装有排水管,且排水管与箱体连接处安装有第二止回阀。

5、优选的,所述主动调节机构包括套筒、电磁线圈、覆钛衔铁、蓄能弹簧、顶杆、固定齿板、活动齿板、复位弹簧和第二电磁开关,所述套筒内部滑动安装有覆钛衔铁与顶杆,且顶杆与覆钛衔铁之间安装有蓄能弹簧,所述电磁线圈埋设在套筒内部,且电磁线圈设置在覆钛衔铁外侧;

6、通过采用上述技术方案,顶杆与覆钛衔铁在套筒内滑动,采油树内的供电线路向电磁线圈供电,电磁线圈通电时可通过磁力推动覆钛衔铁,而覆钛衔铁移动时挤压蓄能弹簧并使蓄能弹簧挤压顶杆滑动。

7、优选的,所述套筒内壁两侧固定安装固定齿板,所述覆钛衔铁两侧与顶杆两侧均滑动安装有活动齿板,且活动齿板与固定齿板啮合,所述覆钛衔铁内固定安装有第二电磁开关,且第二电磁开关与对应的活动齿板相连接,所述顶杆内部固定安装有复位弹簧,且复位弹簧与对应的活动齿板啮合;

8、通过采用上述技术方案,顶杆上的活动齿板与固定齿板配合可限制顶杆的滑动方向,便于顶杆与套筒配合支撑箱体,覆钛衔铁上的活动齿板与固定齿板配合可限制覆钛衔铁的滑动方向,随后第二电磁开关控制活动齿板并与蓄能弹簧进一步配合控制覆钛衔铁的位置。

9、优选的,所述自动清蜡机构包括配重钨杆、导向轮、扭转弹簧、刮刀、电动推杆、第一钢丝绳、电加热片、卷扬机和第二钢丝绳,所述配重钨杆上下两侧均转动安装有导向轮,且导向轮与配重钨杆转动连接处安装有扭转弹簧;

10、通过采用上述技术方案,扭转弹簧推动导向轮远离配重钨杆并贴合油井内壁,便于通过导向轮使配重钨杆保持在油井中心。

11、优选的,所述配重钨杆表面贴合交错设置有多个刮刀,且刮刀底部与配重钨杆内部转动连接,所述配重钨杆内部上下两侧均固定安装有电动推杆,且两个电动推杆之间通过第一钢丝绳相连接,所述第一钢丝绳同时与所有刮刀底部相连接,所述刮刀内部埋设有电加热片;

12、通过采用上述技术方案,电加热片加热刮刀,使刮刀融化油井内壁粘附的蜡,同时交错设置的多个刮刀便于全方位的对蜡进行刮除作业。

13、优选的,所述箱体内部安装有卷扬机,且卷扬机与第二钢丝绳一端相连接,同时第二钢丝绳另一端与配重钨杆相连接;

14、通过采用上述技术方案,卷扬机通过第二钢丝绳拉动配重钨杆上升,同时配合配重钨杆的自重,起到控制配重钨杆在油井内深度的作用。

15、优选的,所述双动力阀门控制机构包括蜗杆、驱动电机、转轴、花键槽、花键轴、第一电磁开关和蜗轮,所述蜗杆转动安装在箱体内部,且蜗杆两端分别与一个固定安装在箱体上的驱动电机相连接,所述转轴转动安装在箱体内部,且转轴内部安装有两个第一电磁开关,且两个第一电磁开关同时与一个花键轴相连接,同时花键轴花键安装在转轴内部;

16、通过采用上述技术方案,两个驱动电机同时驱动一个蜗杆,而一个蜗杆同时控制多个阀门,通过增加冗余度的同时降低了使用成本。

17、优选的,所述花键槽开设在套管阀前侧、油管阀前侧、主阀前侧以及清蜡阀前侧,且花键槽与对应的花键轴花键连接,所述转轴外侧固定安装有蜗轮,且蜗轮与蜗杆啮合;

18、通过采用上述技术方案,第一电磁开关推动花键轴同时与花键槽以及转轴啮合,便于蜗杆通过蜗轮带动转轴转动,同时转动通过花键槽与花键轴的配合带动套管阀或油管阀或主阀以及清蜡阀转动。

19、优选的,所述泄压机构包括气室、活塞板、第一单向阀、第二单向阀和液压驱动装置,所述气室固定安装在箱体一侧并与箱体连通,且气室内部滑动安装有活塞板,所述活塞板表面贯穿安装有第一单向阀,且活塞板与固定安装在箱体内部的液压驱动装置相连接,所述气室远离箱体的一端贯穿安装有第二单向阀;

20、通过采用上述技术方案,液压驱动装置推动活塞板移动,使箱体内的空气经过第一单向阀进入气室,随后活塞板反向移动,使得气室内的空气在压力的作用下经过第二单向阀排出箱体。

21、与现有技术相比,本发明的有益效果是:该具有双重独立动力操控的水下采油树,

22、(1)设置有套筒、电磁线圈和顶杆,活动齿板与固定齿板配合限制覆钛衔铁与顶杆的滑动方向,采油树中的供电线路向电磁线圈供电,随后电磁线圈推动覆钛衔铁滑动,蓄能弹簧储能并推动顶杆在套筒内滑动,起到调节套筒与顶杆长度的作用,采油树上的控制模块与水平传感器实时监测箱体的平衡度,一旦监测到箱体歪斜,控制模块控制四个套筒与对应顶杆互相配合,便于根据海床沉降调节箱体的平衡,同时在上述过程驱动过程中高精度部件均埋设在部件内部,无需与海水接触,消除了深海环境的影响,提高了使用可靠性;

23、(2)设置有导向轮、刮刀和电加热片,扭转弹簧推动导向轮并使其贴合油井,通过导向轮支撑配重钨杆,便于配重钨杆保持在油井中心,避免配重钨杆被油井内壁粘附的蜡阻拦,电动推杆通过第一钢丝绳拉动所有刮刀转动,使刮刀一端贴合油井内壁,便于配重钨杆在上升过程中刮刀刮除油井内壁上粘附的蜡,同时电加热片加热刮刀,刮刀融化蜡,使蜡清除更加完全;

24、(3)设置有蜗杆、蜗轮和转轴,第一电磁开关推动花键轴,使花键轴同时与花键槽以及转轴花键连接,随后驱动电机通过蜗杆与蜗轮的配合带动转轴转动,使得转轴带动对应的阀门转动,上述驱动部件中均设置有两个独立的动力源互为备份,提高了冗余度,蜗杆与蜗轮的配合可同时驱动多个阀门,减少了设备成本;

25、(4)设置有箱体、排水管和气室,箱体与箱盖配合形成封闭空间,在海底日常维护时需要打开箱盖,此时海水侵入箱体内部,日常维护完成后,关闭箱盖,输水管输送高压气体,在压力的作用下箱体内的海水经过排水管排出,此时箱体保护阀门等部件不受海水侵蚀,液压驱动装置推动活塞板,活塞板向一侧移动时推动气室内的空气经过第二单向阀排出,活塞板向另一侧移动时箱体内的空气经过第一单向阀进入气室,循环往复,便于逐渐排出箱体内的气体并降低箱体内的气压,降低了高压对阀门以及密封连接处的压力,保证了采油树部件的运行环境,减少了维护频率。

- 还没有人留言评论。精彩留言会获得点赞!