一种矿用三相多级钻孔防喷系统及方法与流程

本发明涉及瓦斯抽采领域,尤其涉及一种矿用三相多级钻孔防喷系统及方法。

背景技术:

1、现阶段高瓦斯矿井和突出矿井降低煤层瓦斯含量及压力最普遍的方法就是施工瓦斯抽采钻孔。随着矿井采掘工作面不断向深部区域延伸,瓦斯含量及压力随煤层埋深不断增加,钻孔施工过程中发生喷孔的事故风险也逐渐增大,瓦斯喷孔现象往往发生在一瞬间,并非所有喷孔现象都有明显的预兆发生,通过人为观察防范喷孔现象的发生只能作为预防手段之一,相较于人的不确定性,通过分析喷孔过程,从而做出“物”上的系统性应对,才是确保生产安全的主要手段。

2、现有的瓦斯防喷系统装置在发生瓦斯喷孔时,存在如下缺陷:

3、(1)无法有效对钻孔进行密封;

4、(2)无法对钻杆进行制动;

5、(3)瓦斯抽采路线和反水、反渣路线单一,无法针对不同程度的喷孔情况分级处理;

6、(4)自动化程度低。

技术实现思路

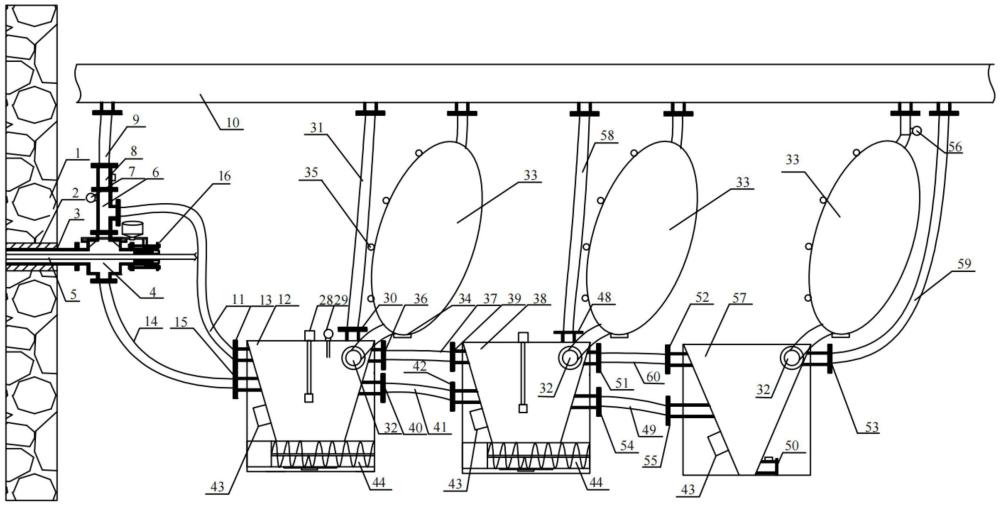

1、为解决上述现有技术存在的缺陷,本发明为提供一种矿用三相多级钻孔防喷系统及方法,包括气液固分离系统和抽采管路系统,抽采管路系统将气液固分离系统与抽采管路10、钻孔连接。

2、还包括孔口密闭系统,孔口密闭系统包括插入煤岩体钻孔内的套管,套管露出煤岩体的一端与孔口四通通过法兰连接;孔口四通右部端口与气动抱紧装置固定连接;气动抱紧装置包括膨胀气室和压缩气室,膨胀气室底端附着膨胀性泡沫材料d3o,压缩气室右侧连接三爪气动圆环卡盘,气动抱紧装置的膨胀气室和压缩气室均通过耐压钢管与孔口四通的腔体连通,耐压钢管设置有空气放大器,空气放大器连接气瓶,钻杆依次穿过气动抱紧装置、孔口四通和套管穿入钻孔。当孔口四通内压力达到设定阈值时,膨胀性泡沫材料d3o将孔口四通右部端口密封,三爪气动圆环卡盘将钻杆抱死。

3、所述气液固分离系统包括第一级气水渣分离器、第二级气水渣分离器、第三级气水渣分离器和控制器,第一级气水渣分离器、第二级气水渣分离器、第三级气水渣分离器之间通过抽采管路系统依次连接;第一级气水渣分离器、第二级气水渣分离器、第三级气水渣分离器分别通过气液固分离系统与抽采管路连接。

4、所述第一级气水渣分离器、第二级气水渣分离器和第三级气水渣分离器均为倒椎体结构的封闭容器且侧壁下部均设置有空气锤,共三个空气锤,空气锤采用现有技术结构,工作时能够敲击容器侧壁产生振动以促进钻渣排出,所述第一级气水渣分离器和第二级气水渣分离器底部均焊接有绞龙,共两个绞龙,绞龙采用现有技术结构,包括电机、叶片和电磁阀;电机和电磁阀均与控制器电连接,电机工作时能够驱动叶片转动,叶片将钻渣传送至电磁阀并排出。

5、所述第一级气水渣分离器侧壁上部设置有法兰一和法兰四,第一级气水渣分离器侧壁中部设置有法兰二和法兰六,第一级气水渣分离器顶部设置有法兰三,第一级气水渣分离器顶部中心设置有均与控制器电连接的超声波物位仪和音叉液位开关;音叉液位开关插入第一级气水渣分离器内部并与法兰四高度齐平。

6、所述第二级气水渣分离器侧壁上部设置有法兰五和法兰九,第二级气水渣分离器侧壁中部设置有法兰七和法兰十二,第二级气水渣分离器顶部设置有法兰八;第二级气水渣分离器顶部中心设置有均与控制器电连接的超声波物位仪,第二级气水渣分离器的超声波物位仪插入第二级气水渣分离器内部并与法兰十二高度齐平。

7、所述第三级气水渣分离器侧壁上部设置有法兰十和法兰十一,第三级气水渣分离器侧壁中部设置有法兰十三,法兰十作为气体入口,法兰十一作为气体出口;法兰十三作为液体入口,法兰十二作为液体出口。第三级气水渣分离器侧壁下部设置有与控制器电连接的压力控制开关二,正常施工反水、反渣时压力控制开关二开启,发生喷孔时第三级气水渣分离器内部压力增大使压力控制开关二关闭,防止瓦斯气体泄漏。

8、所述抽采管路系统包括瓦斯抽采管路和反水、反渣管路。

9、所述反水、反渣管路包括连接孔口四通下部端口与法兰二的抗磨橡胶软管三,相连法兰六与法兰七的抗磨橡胶软管六,连接法兰十与法兰十三的抗磨橡胶软管七。

10、所述瓦斯抽采管路包括三通、抗磨橡胶软管一和压力控制开关一,三通下部端口通过法兰与孔口四通上部端口连接,三通上部管壁设置有gsm压力报警器一,三通上部端口通过法兰与压力控制开关一的一端连接,压力控制开关一另一端通过抗磨橡胶软管一与抽往地面泵站的抽采管路连接;还包括连接三通右部端口与法兰一的抗磨橡胶软管二,连接法兰四与法兰五的抗磨橡胶软管五,连接法兰九与法兰十的抗磨橡胶软管十,连接法兰三与抽采管路的抗磨橡胶软管四,连接法兰八与抽采管路的抗磨橡胶软管八,连接法兰十一与抽采管路的抗磨橡胶软管九。

11、所述瓦斯抽采管路还包括三个囊袋,所述第一级气水渣分离器、第二级气水渣分离器和第三级气水渣分离器上部均设置有通气口,共三个通气口,三个囊袋分别与三个通气口均连接,每个囊袋均与抽采管路联通,囊袋底部设置放水开关,囊袋靠墙一侧设有挂钩,与第三级气水渣分离器连接的囊袋与抽采管路连接处设置gsm压力报警器二。

12、本发明还提供一种矿用三相多级钻孔防喷方法,包括以下步骤:

13、步骤1、将套管插入钻孔内,采用水泥砂浆进行封孔注浆,待水泥砂浆凝固后,钻杆依次穿过气动抱紧装置、孔口四通和套管穿入钻孔,进行打钻作业;

14、步骤2、正常作业未发生喷孔时,瓦斯气体依次经过三通、抗磨橡胶软管二、抗磨橡胶软管五和抗磨橡胶软管十进入第一级气水渣分离器、第二级气水渣分离器和第三级气水渣分离器内部,再通过抗磨橡胶软管四、抗磨橡胶软管八、抗磨橡胶软管九排放至抽采管路;

15、钻孔产生的积水和钻渣从孔口四通下部端口流出,通过法兰二进入第一级气水渣分离器,第一级气水渣分离器中积水液面达到音叉液位开关设定的法兰四的高度时,电磁阀打开,积水从电磁阀排出,5秒后电磁阀自动关闭,第一级气水渣分离器中钻渣堆积到超声波物位仪预先设定的法兰六的高度时,控制器控制空气锤、绞龙、电磁阀同时打开,第一级气水渣分离器内积水和钻渣从电磁阀排出,5秒后电磁阀关闭;

16、步骤3、当第一级气水渣分离器内积水和钻渣超过负荷极限时,第一级气水渣分离器内积水液面超过法兰四高度,积水通过法兰四、抗磨橡胶软管五和法兰五进入第二级气水渣分离器;第一级气水渣分离器内钻渣堆积高度超过法兰六,钻渣通过法兰六、抗磨橡胶软管六和法兰七进入第二级气水渣分离器;

17、步骤4、当第二级气水渣分离器内积水和钻渣超过负荷极限时,积水和钻渣进入第三级气水渣分离器并由压力控制开关二排出;

18、步骤5、发生喷孔时,第三级气水渣分离器内部压力增大使压力控制开关二关闭;孔口四通内压力达到设定阈值时,膨胀性泡沫材料d3o将孔口四通右部端口密封,三爪气动圆环卡盘将钻杆抱死,同时压力控制开关二关闭,控制器将系统断电;

19、步骤6、当瓦斯量达到抗磨橡胶软管四、抗磨橡胶软管八、抗磨橡胶软管九排放负荷极限时,第一级气水渣分离器、第二级气水渣分离器和第三级气水渣分离器内的瓦斯气体分别进入与各自连接的囊袋,囊袋被瓦斯撑起,囊袋内瓦斯排放至抽采管路;

20、步骤7、当三个囊袋超过排放负荷极限时,gsm压力报警器一和gsm压力报警器二发出警报,同时压力控制开关一开启,三通与抽采管路联通,过载负荷排放至抽采管路。

21、本发明的有益效果:

22、(1)孔口四通右部端口设置气动抱紧装置,发生喷孔时,非牛顿流体的膨胀性泡沫材料d3o能够将孔口四通右部端口密封,三爪气动圆环卡盘将钻杆抱死,实现了孔口四通的精准密封和钻杆的制动,反应灵敏、抗冲击性强,密闭效果好。

23、(2)通过设置压力控制开关、超声波物位仪、音叉液位开关、电磁阀,并设置相互之间工作逻辑,实现了气液固分离和瓦斯抽采的自动化控制。

24、(3)抽采管路系统设置气囊和压力控制开关,增加了瓦斯抽采路线,根据瓦斯喷孔程度自动切换抽采路线,将喷出的过量瓦斯导入瓦斯抽采主管路中。

25、(4)采用第一级气水渣分离器、第二级气水渣分离器和第三级气水渣分离器对气液固分离系统分级设置,提供多条反水、反渣路线,提高积水、钻渣的处理量,减轻系统负担。

- 还没有人留言评论。精彩留言会获得点赞!