一种用于盾构连续切削穿越钢筋混凝土地连墙的施工方法

本发明涉及盾构工程,尤其涉及一种用于盾构连续切削穿越钢筋混凝土地连墙的施工方法。

背景技术:

1、地铁线网纵横交错,新建地铁线路不可避免地会遇到既有地铁车站围护结构钢筋混凝土地连墙的阻碍,为了避免该情况,在线路规划时,会将盾构区间范围内的钢筋混凝土预留成玻璃纤维筋墙体,方便盾构直接切削。由于交通导改,盾构下穿既有车站时往往未有预留条件,盾构需要直接切削钢筋混凝土地连墙而非玻璃纤维筋,且盾构下穿与既有车站结构的净距极近,对上部既有结构的安全控制要求严苛,随着线网加密,未来该情况会越来越多。

2、目前传统的方法是通过水平冷冻、注浆等方式加固,然后使用人工凿除地连墙,造价高、工期长、风险大,而在全国范围内罕有关于盾构直接切削钢筋混凝土地连墙的施工方法,大多数为下穿既有车站或者盾构切削桩基障碍物的发明,如现有的发明专利cn112983441a,只是从监测角度解决近距离侧穿既有地铁线路安全的问题,而无法解决钢筋混凝土障碍的问题;发明cn103670428a的刀盘配置能够顺利切削桥桩,cn114991790a、cn112983446a能够顺利近距离切削车站桩基,但面对钢筋混凝土体量远大于桩基的地连墙围护结构,其刀盘扭矩只能控制在额定功率的60%以内,面对钢筋混凝土远大于桩基的地连墙围护结构,存在刀盘扭矩过大,刀具损伤过大的风险以及过长钢筋卡死螺机的风险。发明专利cn116771363a,提供了一种切削单幅钢筋混凝土地连墙的施工方法,但其余地连墙仍采取的是人工凿除,其刀盘配置未能连续切削穿越钢筋混凝土地连墙,存在安全风险。

3、因此,亟待解决上述问题。

技术实现思路

1、发明目的:本发明的目的是提供一种节省人力且保证了上部既有车站结构的安全性的用于盾构连续切削穿越钢筋混凝土地连墙的施工方法。

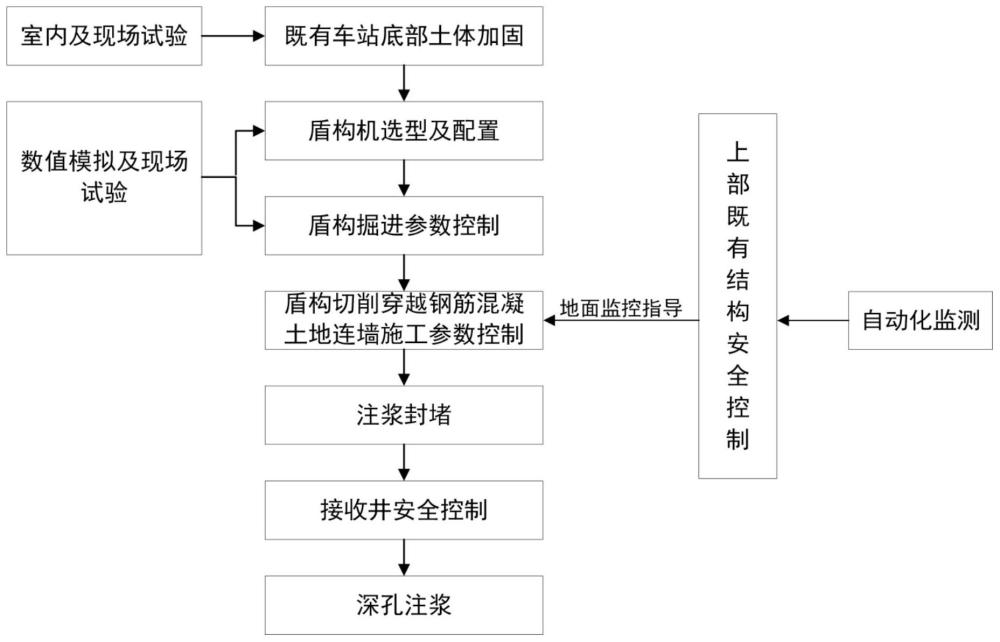

2、技术方案:为实现以上目的,本发明公开了一种用于盾构连续切削穿越钢筋混凝土地连墙的施工方法,包括如下步骤:

3、(1)在新建车站地连墙与既有车站的第二幅地连墙之间注入mjs垂直隔离桩;确定水平mjs加固施工参数,根据水平mjs加固施工参数,从新建车站接收井位置,对既有车站底板下方土体进行mjs满堂加固;

4、(2)利用有限元仿真软件对滚刀切削钢筋混凝土的数值进行模拟获取滚刀的最优刀间距和最优贯入度,利用分析获得的滚刀数据配置所需刀盘;

5、(3)利用配置好的刀盘在空气中进行盾构机切削钢筋混凝土的试验,并得到盾构机在空气中切削的盾构机掘进参数,确定在空气中切削时盾构机扭矩分别占盾构机额定功率的比值;根据盾构机在空气中切削的盾构机掘进参数设定盾构机在地层中切削的盾构机掘进参数,使最大总推力和扭矩控制在额定功率的30%以内;

6、(4)盾构机在地层开挖时进行同步注浆,开挖时对一环管片上部位置或者存在空洞的位置进行二次注浆;盾构刀盘到达第一幅地连墙前对盾构后5-7环进行环箍施工,即将一环内的所有管片进行二次注浆,下穿既有车站期间的管片采用预留超深埋注浆孔的多孔管片;盾构机的刀盘到达第二幅地连墙时,对盾尾后8-10环的管片进行环箍施工;

7、(5)盾构机切削穿越既有车站期间,对车站道床竖向位移、车站侧墙竖向位移及水平位移和隧道拱顶竖向位移进行观测,将观测数据反馈给盾构机组,实时调整推速和土仓压力,使既有车站的车站道床竖向位移、车站侧墙竖向位移及水平位移和隧道拱顶竖向位移均保持在设置值以内;

8、(6)盾构机距离新建车站接收井洞门十环范围内的管片进行环箍施工,环箍施工完成后,土仓内渣土排空,土压降至常压状态;

9、(7)待盾构机穿越完成后,针对穿越既有车站范围内的多孔管片,向多孔管片预留的超深埋注浆孔的洞周2-3m内进行深孔注浆。

10、其中,所述步骤(1)中所述水平mjs加固施工参数包括水泥浆水灰比、水泥浆压力、水泥浆流量、主气压力、主气流量、水泥浆添加剂、倒吸水压力、回抽速度、步进时间、转速、地内压力系数与地内压力的比值、预估水泥掺入量、浆液流量和轴线偏差。

11、优选的,所述步骤(2)中进行模拟获取滚刀的最优刀间距和最优贯入度的具体模拟方法为:

12、(2.1)建立2把滚刀刀具和钢筋混凝土的有限元分析模型,并对有限元分析模型进行网格划分;

13、(2.2)对混凝土、钢筋和滚刀刀具赋予材料属性;

14、(2.3)设定刀间距和贯入度为自变量,以混凝土等效应力分布、刀具滚动力和垂直力为指标,模拟滚刀切削钢筋混凝土的能力,从而获取最优刀间距和最优贯入度,其中当滚刀刀具滚动力和垂直力小于设置值,滚刀刀具滚动力峰值与平均值之比值以及滚刀刀具垂直力峰值与平均值之比值均小于设置值,混凝土等效应力分布选取最优应力范围时,滚刀刀间距和滚刀贯入度为最优。

15、再者,步骤(2)中刀盘为4主梁+4幅梁的复合式刀盘结构,复合式刀盘结构上沿阿基米德螺线配置29把正面滚刀、13把边缘滚刀、40把正面刮刀、8把边缘刮刀、6个泡沫口和2个膨润土口,其中21把正面滚刀为单面设置,8把正面滚刀对称设置形成4把中心双联盘形滚刀,刀盘开口率为40%,采用6个独立泡沫喷口,其中2个泡沫喷口可作为膨润土喷口;在叶片和螺旋轴表面堆焊耐磨层,使间隙缩短至6mm。

16、进一步,步骤(3)中盾构机在空气中切削的盾构机掘进参数是指当推速设置为2-4mm/min,转速为0.6~1.0rpm时,盾构最大总推力为4493.8kn,盾构最大扭矩为1155.8kn·m,盾构最大总推力占盾构机额定功率的10.3%,盾构最大扭矩占盾构机额定功率的15.2%。

17、优选的,步骤(3)中盾构机在地层中切削的盾构机掘进参数具体为:在距离第一幅地连墙5cm以内时启动盾构机,将推速控制在2-4mm/min范围内,将转速设定为在0.8-1.0rpm;盾构机在地层中时控制推力在10000~13000kn,扭矩控制在800-1000kn·m,其最大推力和扭矩控制在额定功率的30%以内,纠偏量单次≤2mm,每环总量≤5mm;盾构机切削墙体时,控制稳定闸门口开口率,保持土仓压力在1.6bar~1.8bar,螺机扭矩控制在40~50kn·m。

18、再者,步骤(4)中环箍施工的具体设置为:注浆开始时间为管片脱出盾尾5环后即可注浆,每环注浆孔应交错进行,每孔注浆量为0.5—1m3/孔,浆液流量控制在10~15l/min,注浆压力为0.3mpa~0.4mpa。

19、进一步,步骤(4)中当盾构刀盘穿过第二幅地连墙到达mjs垂直隔离桩时,从新建车站接收井位置凿除第三幅地连墙的一定厚度的钢筋混凝土,凿除后,在新建车站接收井洞门设置钢套筒,对其内部进行渣土回填,等待接收盾构机进入钢套筒。

20、优选的,步骤(6)中环箍施工的具体设置为:每环每个孔均需要进行注浆封堵,每个孔注浆压力控制在0.2~0.4mpa,每孔注浆量为0.5~1m3/孔,推进一环封堵一环。

21、再者,步骤(7)中深孔注浆的具体设置为:对内采用水玻璃用水稀释1:3,水泥浆水灰比为1:1,深孔注浆注入率为20%~30%;注浆过程中及时对隧道注浆位置前后10环进行洞内沉降及净空收敛监测,监测指标:单次洞内沉降及净空收敛的变化量不大于±1mm,否则停止注浆,注浆压力不大于对应地层土压力的50kpa。

22、有益效果:与现有技术相比,本发明具有以下显著优点:

23、(1)本发明中利用刀具模拟确定最优刀间距和最优贯入度,再配置刀盘,利用配置后刀盘在空气中进行盾构机切削钢筋混凝土的试验,从而确定盾构机地层的掘进参数,使得刀盘能够顺利切削大体量钢筋混凝土,避免刀盘荷载过大和刀盘刀具损伤过大的风险,极大节省了人力物力;

24、(2)本发明在盾构下穿前主要通过mjs加固技术,其加固技术本身对地层和上部结构扰动小,且加固强度和范围均能满足加固要求,为盾构切削穿越地连墙之前提供良好的地层环境,减少盾构穿越时对上部车站的结构响应,同时也为盾构切削穿越时提供足够的反力;

25、(3)本发明采用全滚刀辐板式复合式刀盘配置方案,能够全覆盖切削混凝土墙面,能够有效切削钢筋;改造螺机叶片与壁筒的间距可以有效防止钢筋混凝土卡住螺机,保证了盾构施工安全性和工期速度;

26、(4)本发明合理选取盾构掘进参数,能够在盾构切削期间有效控制刀盘荷载,避免刀盘卡死以及刀盘荷载对上部车站结构的扰动过大的风险;

27、(5)本发明中除了同步注浆和二次注浆,盾构刀盘到达第一幅地连墙前、第二幅地连墙以及接近新建车站接收井洞门时,会对管片进行环箍施工,减少盾构施工沉降;

28、(6)本发明在待盾构机穿越完成后,会向多孔管片预留的超深埋注浆孔的洞周进行深孔注浆,进一步保证隧道结构的安全和上部结构的稳定。

- 还没有人留言评论。精彩留言会获得点赞!