一种伸缩式上卸扣装置的制作方法

本发明涉及石油钻修井作业,具体地来说,涉及一种伸缩式上卸扣装置。

背景技术:

1、在石油钻修井的过程中,通常需要将井下的抽油杆等管杆提出和下放,而管杆的上卸扣,是管杆提放过程中最为频繁的操作。传统的,管杆上卸扣,大多是通过人工拧管钳的方式进行,即其对扣,上卸扣需要人工操作,井口一般至少需要两名人员,不仅费时费力,还存在管钳打滑等风险。对此,已有代替人工操作使管杆自动对扣并上卸扣的装置,但是,此类装置的对扣机构和管杆钳的集成化程度普遍偏低,对扣机构也只设有一个,以致整体的作业效率较低。

2、而现有技术中相关针对管杆上卸扣装置的研究,如专利申请cn 220036621 u一种管杆上卸扣装置及修井作业设备等,其均可通过设置对扣机构ⅰ和对扣机构ⅱ两个对扣机构,并使对扣机构ⅰ、主钳、对扣机构ⅱ和背钳由上往下一体化集成于一背钳安装座上,在提升对扣机构和管杆钳的集成化程度的同时,提升对扣的效率,从而提升整体的作业效率,通过实现背钳安装座的上下升降和前后移动,进一步提升整体的作业效率。

3、但是,现有技术中用于带动背钳安装座进行前后移动的移动座,多是直接可前后滑移地连接于一具有较长长度的底座上,通过增长底座的长度,来提升前后移动的范围,这使得底座需要占用较大的面积,不利于装置在多种设备上的安装及应用,且该种设置,也使得前后移动的稳定性一般,以致于整体的作业安全性也一般,此外,现有技术中并不能确保兼顾实现上卸扣时左右方向的偏差的调节,以致于对于整体的作业效率的提升仍然有限,整体的实用性也有限。

4、为此,需要一种新的技术方案以解决上述技术问题。

技术实现思路

1、本发明的目的在于提供一种伸缩式上卸扣装置,以解决上述背景技术提出的现有技术中的底座需要占用较大的面积,不利于装置在多种设备上的安装及应用,且现有技术中前后移动的稳定性一般,整体的作业安全性也一般,以及现有技术并不能确保兼顾实现左右方向偏差的调节,对于作业效率的提升仍然有限,整体的实用性也有限的技术问题。

2、为实现上述目的,本发明采取以下技术方案:

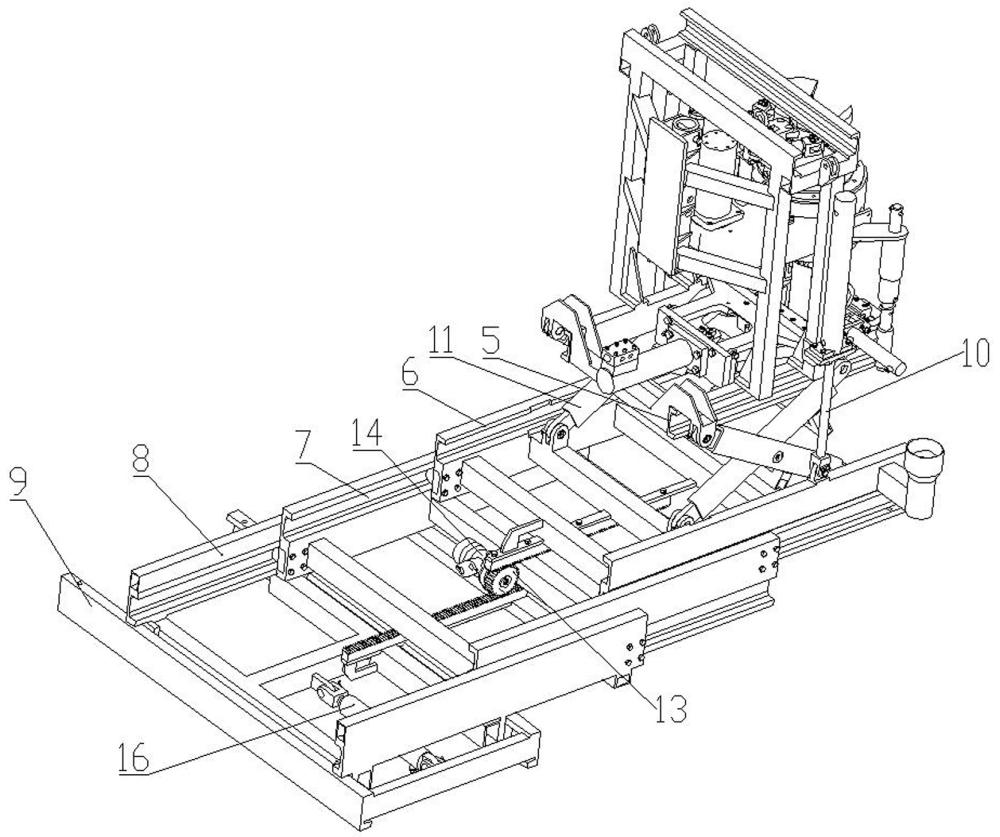

3、一种伸缩式上卸扣装置,包括由上往下依次设置且连接安装在一起的上对扣器、主钳、下对扣器、背钳和背钳安装座,所述背钳安装座设有与其配合的升降缸和剪刀臂,所述背钳安装座通过升降缸和剪刀臂可升降地连接于一安装座的上方,所述安装座前后滑移于一折叠导轨的内部,所述折叠导轨座前后滑移于一摆动座的内部,所述摆动座可左右摆动地设于一底座的上方。

4、进一步的,所述安装座包括左右对称且水平平行设置的两个安装板、以及由前往后依次垂直间隔固定于两个安装板之间的连杆ⅰ、连杆ⅱ和连杆ⅲ,所述连杆ⅰ固定于两个安装板的内侧前端,所述连杆ⅲ固定于两个安装板的内侧中后部,所述折叠导轨包括左右对称且水平平行设置的两个导轨板、以及由前往后依次垂直间隔固定于两个导轨板之间的连杆ⅳ、连杆ⅴ和连杆ⅵ,所述连杆ⅳ和连杆ⅵ分别固定于两个导轨板的内侧前、后两端,所述连杆ⅴ固定于两个导轨板的内侧中间位置,所述摆动座包括左右对称且水平平行设置的两个摆动板、以及由前往后依次垂直间隔固定于两个摆动板的底部之间的连杆ⅶ、连杆ⅷ和连杆ⅸ,所述连杆ⅶ和连杆ⅸ分别固定于两个摆动板的底部前、后两端,所述连杆ⅷ固定于两个摆动板的底部中间位置,所述连杆ⅶ和连杆ⅷ的中间位置之间还垂直固定有连杆ⅹ,所述底座包括前后对称且水平平行设置的两个底板、以及垂直固定于两个底板内侧一端之间的连杆ⅺ,所述安装板、导轨板、以及摆动板的长度方向彼此平行,所述底板的长度方向垂直于摆动板的长度方向而平行于连杆ⅶ和连杆ⅷ的长度方向,两个所述安装板的外侧前端均分别安装有滚轮ⅰ并通过滚轮ⅰ分别前后滑移连接于两个导轨板的内侧,两个所述导轨板的外侧前端均分别安装有滚轮ⅱ并通过滚轮ⅱ分别前后滑移连接于两个摆动板的内侧,所述连杆ⅰ、连杆ⅱ和连杆ⅲ的底部中间位置还同时垂直固定有一齿条ⅰ,所述齿条ⅰ水平设置且长度方向与安装板的长度方向平行,所述齿条ⅰ的下方相邻位置还啮合连接有齿轮,所述连杆ⅴ的中间位置安装有驱动马达,所述齿轮安装于驱动马达的输出端,所述齿轮的下方相邻位置还啮合连接有齿条ⅱ,所述齿条ⅱ同时垂直固定于连杆ⅷ和连杆ⅸ的顶部且水平平行于摆动板设置,所述连杆ⅹ和连杆ⅺ之间垂直连接有摆动缸且摆动缸水平设置,所述连杆ⅶ和连杆ⅷ的外侧前、后两端还均分别安装有滚轮ⅲ并通过滚轮ⅲ分别左右滑移连接于两个底板的内侧,所述升降缸左右对称竖直设有两个,所述升降缸的缸体部均固定于背钳安装座上,所述升降缸的活塞杆端部一一对应连接于安装板的顶部,所述剪刀臂左右对称设有两个,每个剪刀臂均包括呈x形交叉铰接的内剪刀臂和外剪刀臂,两个所述内剪刀臂的前端分别铰接于连杆ⅱ的顶部两端而后端分别安装有滚轮ⅳ并通过滚轮ⅳ分别前后滑移连接于背钳安装座的左右两侧,两个所述外剪刀臂的前端分别铰接于背钳安装座的左右两侧而后端均安装有滚轮ⅴ并通过滚轮ⅴ分别前后滑移连接于两个安装板的内侧。

5、进一步的,每个所述导轨板均沿其长度方向形成有与对应的滚轮ⅰ滑移配合的内滑轨ⅰ,每个所述摆动板均沿其长度方向形成有与对应的滚轮ⅱ滑移配合的内滑轨ⅱ,每个所述底板均沿其长度方向形成有与对应的滚轮ⅲ滑移配合的内滑轨ⅲ,所述背钳安装座沿其长度方向形成有与滚轮ⅳ一一对应滑移配合的外滑轨,每个所述安装板均沿其长度方向形成有与对应的滚轮ⅴ滑移配合的内滑轨ⅳ。

6、与现有技术相比,本发明的有益效果是:

7、1、本发明在设置有上对扣器、主钳、下对扣器、背钳和背钳安装座,上对扣器、主钳、下对扣器、背钳和背钳安装座由上往下依次设置且连接安装在一起,背钳安装座可升降地连接于一安装座的上方的基础上,通过安装座前后滑移于一折叠导轨的内部,折叠导轨座前后滑移于一摆动座的内部的配合设置,实现了安装座、折叠导轨、以及摆动座的伸缩式组合,即伸出时,可通过安装座、折叠导轨和摆动座共同提供背钳安装座的前后移动范围,缩回时,摆动座和安装座可全部合于折叠导轨上,这在充分保证前后移动范围的同时,有效地减少了底座连带装置整体的占用面积,使得装置可以安装在更多的设备上,适用更多的作业工况,同时,这种渐进式的前后移动,也极大地提升了前后移动时的平稳性,提高了整体的作业安全性;而在此基础上的底座的配合设置,使得摆动座可相对于底座左右摆动,即带动除底座外的装置整体进行左右摆动,这有效地解决了上卸扣时左右方向的偏差的问题,进一步提升了整体的作业效率,大大提升了整体的实用性。

8、 2、本发明中安装座包括安装板、连杆ⅰ、连杆ⅱ和连杆ⅲ,折叠导轨包括导轨板、连杆ⅳ、连杆ⅴ和连杆ⅵ,摆动座包括摆动板、连杆ⅶ、连杆ⅷ、连杆ⅸ和连杆ⅹ,本发明中通过连杆ⅰ、连杆ⅱ和连杆ⅲ的底部中间位置同时垂直固定有一齿条ⅰ,齿条ⅰ的下方相邻位置啮合连接有齿轮,齿轮的下方相邻位置啮合连接有齿条ⅱ,齿条ⅱ同时垂直固定于连杆ⅷ和连杆ⅸ的顶部的配合设置,使得齿条ⅰ和齿条ⅱ与齿轮协同作用,有效确保了安装座、折叠导轨和摆动座在前后移动作业时的联动配合效果,从而进一步提升了前后移动时的平稳性,提高了整体的作业安全性。

9、3、本发明中的底座包括两个底板、以及垂直固定于两个底板内侧一端之间的连杆ⅺ,本发明通过连杆ⅹ和连杆ⅺ之间垂直连接有摆动缸,连杆ⅶ和连杆ⅷ的外侧前、后两端还均分别安装有滚轮ⅲ并通过滚轮ⅲ分别左右滑移连接于两个安装板的内侧的配合设置,实现了摆动座相对于底座的半内嵌式摆动,充分提升了摆动座相对于底座左右摆动的平稳性和可靠性,从而进一步提升了整体的作业安全性。

- 还没有人留言评论。精彩留言会获得点赞!