一种用于隧道施工超前支护的自进式管棚装置的制作方法

本技术涉及一种管棚装置,尤其是一种用于隧道施工超前支护的自进式管棚装置。

背景技术:

1、公知的,隧道超前管棚施工是隧道超前支护的一种常用形式,在以新奥法为典型代表的现代隧道工程技术原理中,建立了系统围岩的概念,隧道施工时,所要研究的对象依然是“围岩体”及其系统。为了发挥工程地质体的工作能力,必须发展主动控制岩体变形和位移,调整岩体的应力状态提高岩体强度,改善与维护环境稳定性的工程技术,注浆技术超前管棚支护技术等是有效的主动控制岩体的工程技术。

2、隧道管棚,主要用于对于围岩变形及地表下沉有较严格限制要求的软弱破碎围岩隧道工程中,如软弱、沙砾地层和软岩、岩堆、破碎带地段。管棚通常可分为长管棚和短管棚。

3、目前,现有管棚的结构多采用钢花管,其施工方法主要是先钻孔再安装钢花管,最后进行注浆。具体如下:

4、(1)管棚参数

5、1)钢花管规格:直径114.3mm,壁厚6mm,打设范围拱部120°,共计33根,单管注浆量1.5m3;钢花管注浆孔孔径10-16mm,孔距15cm呈梅花型布设,尾部1.5m不钻孔作为止浆段;每节钢管两端均预加工成外丝扣,丝扣长度15cm,外接管采用30cm长φ122壁厚4mm套筒;

6、2)管距:环向间距44cm;

7、3)倾角:出口打设仰角设计为1°,进口打设仰角设计为1.5°,具体可根据实际情况作调整;

8、4)同一环管棚中接头位置应相互错开不小于1m;

9、5)钢管施工误差:径向不大于20cm,相邻钢管之间环向不大于10cm。

10、(2)钻孔

11、管棚钻孔采用多功能钻机从导向管内钻孔,钻孔直径为135mm,钻孔顺序按高孔位向低孔位跳孔进行。

12、1)钻孔直径因受导向管内径的控制且为方便管棚下管,钻孔选用比管棚直径大20mm的钻头成孔。钻进开口时,先低档低压,钻进几米后,再提速加压;在钻进时,若出现卡钻、坍孔时,注浆后再钻;拆卸钻杆时,统一指挥,扳钳卡钻方向正确,防止管钳及扳手伤人;钻孔时,钻孔顺序由高位孔向低位孔进行;

13、2)钻孔前,精确测定孔的平面位置、倾角、外插角,并对每个孔进行编号;钻孔外插角应根据实际情况作调整。钻孔仰角确定应视钻孔深度及钻杆强度而定;

14、3)钻机定位:钻机要求与已设定好的孔口管方向平行,必须精确核定钻机位置;用全站仪、挂线、钻杆导向相结合的方法,反复调整,确保钻机钻杆轴线与孔口管轴线相吻合;

15、4)严格控制钻孔平面位置,管棚不得侵入隧道开挖线内;

16、5)经常量测孔的斜度,发现误差超限及时纠正,至终孔仍超限者应封孔,原位重钻;

17、6)掌握好开钻与正常钻进的压力和速度,防止断杆。

18、(3)清孔

19、1)进行反复扫孔,清除浮渣,确保孔径、孔深符合要求,防止堵孔;

20、2)用高压风从孔底向孔口清理钻渣;

21、3)检测孔深、倾角、外插角。

22、(4)安装管棚钢管

23、管棚钢管由机械顶进,管棚钢管顶到位后,管棚钢管与导向钢管间隙用锚固剂封堵,以防注浆时冒浆。

24、1)钢管在专用的管床上加工好丝扣,管头焊成圆锥形,便于入孔;

25、2)棚管顶进采用顶管法施工工艺,采用大引导孔和棚管钻进相结合的工艺,即先钻大于钢管外径的引导孔,然后利用钻机的冲击和推力(顶进管棚时凿岩机不使用回转压力,不产生扭矩)将安有工作管头棚管沿引导孔顶进,逐节接长管棚,直至孔底;

26、3)接长钢管应满足受力要求,相邻钢管的接头应前后错开。同一横断面内的接头数不大于50%,相邻钢管接头至少错开1m。

27、(5)注浆

28、钢花管(或钢管)与止浆塞连接。

29、1)水泥浆液水灰比1:1(重量比),注浆过程中注浆压力1.0~2.5mpa逐级缓慢提升,终压后持续3~5min,之后停止注浆;

30、2)注浆前先进行注浆现场试验,注浆系数通过现场试验按实际情况确定,以利施工;

31、3)注浆过程中,如遇串浆,则先暂停本孔注浆,跳孔再注;

32、4)注浆完毕后及时清除管内浆液,并用m10水泥砂浆紧密填充,增强管棚的刚度和强度。

33、上述现有管棚及其施工方法存在下列不足:

34、1)洞内隧道围岩等级差、钻孔时存在塌孔、堵孔等成孔质量难以保证;

35、2)洞内钻孔产生灰尘量大,软弱围岩管棚作业施工过程中存在的职业卫生健康危险因素;

36、3)洞内空间有限,钻孔及安装钢管的施工受限,工作效率较低,作业进度慢,施工成本较大。

技术实现思路

1、为了克服现有技术的上不足,本实用新型提供一种用于隧道施工超前支护的自进式管棚装置,该装置能够有效解决软弱围岩常规管棚施工经常塌孔、堵孔等质量问题,能够避免经常性返工处理,提高管棚成孔质量和施工效率;同时能够实现消粉尘等职业卫生健康危险因素,保持洞内空气质量良好,更加环保。

2、本实用新型解决其技术问题采用的技术方案是:

3、一种用于隧道施工超前支护的自进式管棚装置,包括:

4、多臂钻机,所述多臂钻机配设有水泵,所述水泵与钻杆接通;

5、自进式钻头,所述自进式钻头通过钻杆可拆卸地连接在所述多臂钻机的动力器上;

6、管棚钢管,所述管棚钢管套设在所述钻杆前端,所述自进式钻头伸出所述管棚钢管的前端并轴向限位在所述管棚钢管内,使所述管棚钢管随所述钻杆旋进。

7、可选的,所述自进式钻头为合金钻头,所述合金钻头包括钻头本体和一体连接在所述钻头本体后端的连接基体,所述钻头本体的前端表面上固定设有金刚石钻齿,所述连接基体与所述钻杆可拆卸连接。

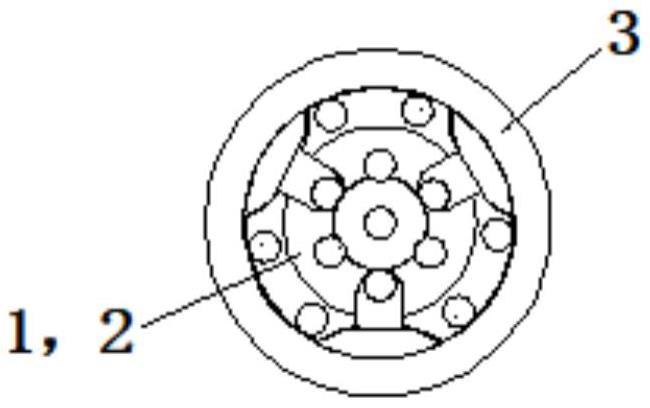

8、可选的,所述管棚钢管包括中空的钢管本体,所述钢管本体的前端内部设有导向凸条,所述导向凸条的长度方向与轴线一致,多个导向凸条以环向阵列的方式固定在钢管本体的内壁上;所述钻头本体的外周均匀开设多个沿轴向延伸的导向槽,所述导向凸条一一对应地设置在所述导向槽内。

9、可选的,所述钻头本体的外周还开设有多个导屑槽,所述导屑槽对正布置在每个所述导向槽的内侧。

10、可选的,所述导向槽和导向凸条的配合面均呈弧形;所述导屑槽的截面形状为u型。

11、可选的,所述钻头本体的前端面及后侧面上分别开设若干个前出液口和侧出液口,所述前出液口和侧出液口的位置分别与导屑槽和导向槽的位置一致,且侧出液口位于导向凸条的外侧;钻头本体的内部设有引流孔,所述前出液口和侧出液口均通过引流孔与钻杆的内腔连通。

12、可选的,所述导向槽、导屑槽、导向凸条及出液口的数量均为三个。

13、可选的,所述连接基体的内部设有螺纹孔,与设置在所述钻杆一端的外螺纹配合连接。

14、可选的,所述连接基体用于连接钻杆的一端设有锥形操作部,所述锥形操作部的表面均布设有弧形槽面。

15、可选的,所述钻杆的一端通过扶正器安装在所述多臂钻机的动力器上。

16、借由上述技术方案,本实用新型的一种用于隧道施工超前支护的自进式管棚装置至少具备下列优势:

17、本实用新型的用于隧道施工超前支护的自进式管棚装置通过设置的多臂钻机、自进式钻头和管棚钢管,具体是将多臂钻机搭配自进式钻头及管棚钢管同步钻进,到位后退出钻头即可,围岩情况不同,一般1-2个循环磨损消耗大约1个合金钻头;再完成注浆,确保钻孔周围岩体周围孔隙充填饱满,保证成孔质量,有利于确保施工安全,提高工作效率。因此,解决了隧道围岩等级差、塌孔、堵孔等成孔质量难以保证的问题。由于钻孔及安装钢管同步钻进,一次性成型,所以还提高了施工的便捷性,降低了施工成本。同时,在钻进过程中利用多臂钻机配备的水泵持续从自进式钻头处流出水,在管棚钢管内流水带出钻渣,极大程度的降低了洞内的灰尘量。这样解决了洞内钻孔产生灰尘量大,有效的预防了软弱围岩管棚作业施工过程中存在的职业卫生健康危险因素问题。

- 还没有人留言评论。精彩留言会获得点赞!