一种瓦斯抽采钻孔喷孔自适应多级缓冲防喷孔装置的制作方法

本技术涉及矿井瓦斯灾害治理,具体为一种瓦斯抽采钻孔喷孔自适应多级缓冲防喷孔装置。

背景技术:

1、煤与瓦斯突出是目前煤矿开采过程中最严重的灾害之一。据统计,煤与瓦斯突出煤矿(简称突出煤矿)和高瓦斯煤矿占全国煤矿的三成,且突出矿井和高瓦斯矿井所采的煤层中超过50%为碎软煤层,如果瓦斯防治措施执行不到位,未能消除煤层突出危险性,极易发生煤与瓦斯突出事故。根据统计分析,近年来瓦斯事故死亡人数位列各类事故第二,且重特大事故和较大事故起因中瓦斯事故占比近五成。

2、由于关于煤与瓦斯突出机理的研究仍停留在假说阶段,所以突出防治仍存在很大困难,目前突出防治最有效的手段是通过瓦斯抽采以降低煤层瓦斯压力和含量,从而消除煤层的突出危险性。现有技术中瓦斯抽采方法主要有地面井抽采、井下顺层、穿层抽采以及井上下联合抽采,且现在技术中最成熟、应用最广泛是井下顺层和穿层抽采。

3、但是,在井下施工瓦斯抽采钻孔时,会出现瓦斯涌出异常或喷孔现象,造成瓦斯超限或煤粒伤人,影响矿井的安全生产。因此,如何提供一种防喷孔装置,确保在施工瓦斯抽采钻孔时,有一个缓冲的空间可以有效的容纳发生喷孔后喷出的瓦斯,从而防止瓦斯超限,以保证矿井生产安全,是本领域的重点研究方向之一。

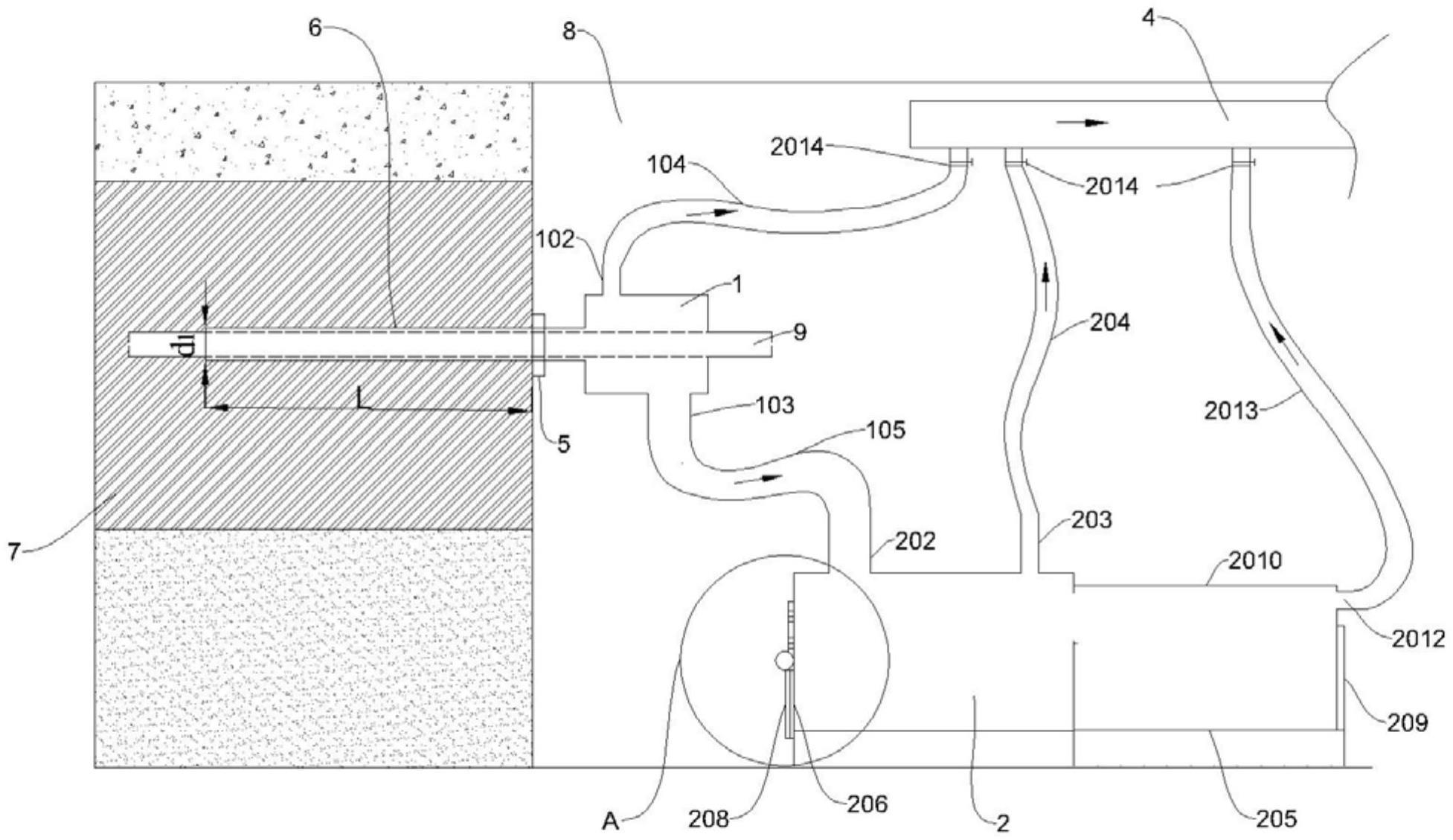

4、目前,多数矿井施工瓦斯抽采钻孔时未采取有效防止瓦斯喷孔的措施,少数矿井采用了如图1所示的防喷孔装置,其仅有一个孔口防喷装置,也有矿井采用如图2所示的防喷装置,其由孔口防喷装置和气渣分离装置及连接软管组成,在正常施工过程中孔内释放的瓦斯运移至孔口防喷装置及气渣分离装置,在抽采管路负压作用下进入抽采系统,水渣通过气渣分离装置上设置的水渣出口排出。

5、但是现有的防喷孔装置还存在不足,具体包括:

6、1、如图1所示的防喷孔装置,仅有一个孔口防喷装置1,其套管6插入煤层7或岩壁中,其出渣口103无法密封,会导致没有被抽采管路4抽走的瓦斯大量泄漏到钻场空间8造成超限,并且其缓冲体积太小,不能适应客观存在的喷孔强度不同时的防喷需要;

7、2、如图2所示的防喷孔装置,气渣分离装置2一般为金属材质,通过连接软管3和瓦斯的抽采管路4连接,气渣分离装置2侧壁还设置有开口,作为排渣口206,气渣分离装置2体积固定,如果选用体积过小,碰到强喷孔时会因缓冲体积无法扩展而造成高压瓦斯气体沿钻孔到抽采管路4之间的密封薄弱环节溢出仍然会造成超限;如果选择体积过大,又存在质量重、体积大、搬运不便、占用钻场空间等问题,并且在实际使用环境中气渣分离装置2的体积不可能做的太大,因为太大后无法在钻场空间8中进行安装,影响正常的抽采钻孔工作,甚至会存在碰不到强喷孔的问题;

8、3、无论是如图1所示的防喷孔装置,还是如图2所示的防喷孔装置,其都是体积固定的防喷孔装置,当瓦斯涌出或喷出量大于孔口防喷装置1和气渣分离装置2可容纳的气体量且抽采管路4又不能及时抽走瓦斯时,瓦斯会迅速涌出至钻场空间8导致瓦斯超限,影响矿井安全生产。

9、因此,现在急需一种瓦斯抽采钻孔喷孔自适应多级缓冲防喷孔装置,能进行自适应缓存体积变化,自动排渣和密封,以防止瓦斯泄漏到钻场空间造成瓦斯超限,保障矿井安全生产。

技术实现思路

1、本实用新型意在提供一种瓦斯抽采钻孔喷孔自适应多级缓冲防喷孔装置,能进行自适应缓存体积变化,自动排渣和密封,以防止瓦斯泄漏到钻场空间造成瓦斯超限,保障矿井安全生产。

2、本实用新型提供如下基础方案:一种瓦斯抽采钻孔喷孔自适应多级缓冲防喷孔装置,包括:孔口防喷装置和气渣分离装置;

3、孔口防喷装置和气渣分离装置通过设置的缓冲连接管连通;

4、孔口防喷装置上设置有用于插入煤层的套管;

5、气渣分离装置一侧面底部设置有排渣口,且气渣分离装置外侧面上排渣口处转动连接有挡板;气渣分离装置另一侧面设置有收纳箱,收纳箱远离气渣分离装置一端设置有转动连接的活动挡板,且收纳箱内设置有伸缩囊,伸缩囊通过设置的连通孔与气渣分离装置连通;

6、孔口防喷装置、气渣分离装置和伸缩囊均与设置的抽采管路连通。

7、进一步,所述孔口防喷装置,包括:主体;

8、套管设置在主体一侧面;主体上对称开设第一抽气口和出渣口;第一抽气口通过设置的第一连接管与抽采管路连通;出渣口通过缓冲连接管与气渣分离装置连通。

9、进一步,所述气渣分离装置,包括:箱体;

10、箱体顶面设置有进渣口和第二抽气口;进渣口与缓冲连接管连接;第二抽气口通过设置的第二连接管与抽采管路连通;

11、收纳箱设置在箱体一侧,排渣口设置在箱体另一侧。

12、进一步,所述箱体内进渣口下方安装有导流板,且导流板倾斜设置,导流板的最低一侧与箱体内底面接触,倾斜的两侧分别与箱体内两相对内侧面接触,且其中一内侧面上设置排渣口,另一内侧面设置连通孔。

13、进一步,所述收纳箱侧面设置有挡板固定装置;

14、所述挡板固定装置,用于固定活动挡板,包括:l形固定杆和l形活动杆;

15、l形固定杆一端面与收纳箱侧面固定连接,且l形固定杆另一端面向上,l形固定杆竖直设置;

16、l形活动杆一端面与活动挡板外表面固定连接,且l形活动杆水平设置,一端与l形固定杆接触,位于l形固定杆水平杆部的上方,l形活动杆另一端面转动连接有活动杆,无外力作用下,活动杆竖直向下。

17、进一步,所述转动连接采用合页安装。

18、进一步,所述缓冲连接管采用钢丝软管,且缓冲连接管的直径为108mm,长度大于等于三米。

19、进一步,所述伸缩囊与活动挡板接触一侧面上设置有第三抽气口,且第三抽气口通过设置的三连接管与抽采管路连通。

20、进一步,所述第一连接管、第二连接管和第三连接管上均设置有阀门,且第一连接管、第二连接管和第三连接管均采用钢丝软管。

21、进一步,所述伸缩囊采用橡胶囊。

22、本方案的基本原理和有益效果:本方案由四级缓冲组成,第一级为孔口防喷装置,孔口防喷装置上设置有用于插入煤层的套管,从而施工瓦斯抽采钻孔时,将套管插入煤中进而将孔口防喷装置固定并形成第一级缓冲,且孔口防喷装置与设置的抽采管路连通,从而涌出的瓦斯在抽采管路负压作用下被抽出;

23、第二级为连通孔口防喷装置和气渣分离装置的缓冲连接管,对孔口防喷装置排向气渣分离装置的水渣和瓦斯起到缓冲作用;

24、第三级为气渣分离装置,用于收集水渣并进行排渣,并对涌出的瓦斯具有收集缓冲作用,其缓冲空间(气渣分离装置的体积)根据矿井一般性喷孔强度喷出瓦斯量和抽采量确定,气渣分离装置与设置的抽采管路连通,从而涌出的瓦斯在抽采管路负压作用下被抽出;此外,气渣分离装置通过其一侧面底部设置的排渣口进行排渣,且气渣分离装置外侧面上排渣口处转动连接有挡板以遮蔽排渣口,抽采管路负压抽采时,本装置外部压强大于内部压强,从而挡板遮挡排渣口,从而密封本装置,防止没有被抽走的瓦斯大量泄漏到钻场空间造成超限;当气渣分离装置内部的水渣堆积到与排渣口等高,则本装置内挡板处负压状态消失,水渣给挡板向外转动的作用力,挡板向外转动,排渣口打开进行排渣;随着排渣的进行,挡板处又恢复负压状态,此时水渣作用力远小于装置内外压强差的作用力,挡板向内转动,排渣口关闭并密封;

25、第四级为伸缩囊,伸缩囊设置在收纳箱中,收纳箱设置在气渣分离装置一侧,且远离气渣分离装置一端设置有转动连接的活动挡板,从而在前三级缓冲能满足缓冲需求时,伸缩囊收纳在收纳箱中,体积小不影响正常工作,当瓦斯涌出或喷出量大于孔口防喷装置和或气渣分离装置可容纳的气体量且抽采管路又不能及时抽走瓦斯时,伸缩囊的体积根据喷出瓦斯量多少而自适应膨胀和收缩,从而满足不同瓦斯量的缓冲要求;并且伸缩囊与设置的抽采管路连通从而涌出的瓦斯在抽采管路负压作用下被抽出。

26、通过上述四级缓冲,能进行自适应体积变化,自动排渣和密封,以防止瓦斯泄漏到钻场空间造成瓦斯超限,影响矿井安全生产。

27、1、四级缓冲的设置,能对涌出的瓦斯进行有效缓冲,以便于抽采管路及时进行瓦斯的抽出,且四级缓冲中伸缩囊能进行自适应缓冲体积变化,气渣分离装置的排渣口能自动排渣和密封,从而有效防止瓦斯泄漏到钻场空间造成瓦斯超限,保障了矿井安全生产;

28、2、孔口防喷装置的主体上对称开设第一抽气口和出渣口,第一抽气口通过设置的第一连接管与抽采管路连通,作为一个抽采口;出渣口通过缓冲连接管与气渣分离装置连通,除了作为孔口防喷装置的出渣口外,还可以作为另一个抽采口,相对于现有技术中只有单一抽采口,本方案增加一个抽采口,强化孔口抽放,增强了抽采效果;

29、3、气渣分离装置外侧面上排渣口处转动连接有挡板,具体地,转动连接采用合页安装,安装便捷,挡板根据内部受力和内部压强变化,实现自动排渣和密封,防止没有被抽走的瓦斯大量泄漏到钻场空间造成超限;

30、4、气渣分离装置的箱体内进渣口下方安装有导流板,且导流板倾斜设置,导流板的最低一侧与箱体内底面接触,倾斜的两侧分别与箱体内两相对内侧面接触,且其中一内侧面上设置排渣口,另一内侧面设置连通孔,从而导流板对从进渣口落入箱体底面的水渣进行导流,使其流向排渣口,防止水渣在进渣口排渣不及时,严重时照成进渣口堵塞,影响整体装置的缓冲作用;

31、5、收纳箱侧面设置有挡板固定装置,用于固定活动挡板,不使用时将伸缩囊收纳到收纳箱中,挡板固定装置固定活动挡板,便于伸缩囊的收纳;

32、6、缓冲连接管采用钢丝软管,且缓冲连接管的直径为108mm,长度大于等于三米,既增加了缓冲空间,又降低了喷出的气水渣速度和动能;

33、7、第一连接管、第二连接管和第三连接管上均设置有阀门,可以控制各连接管的导通和关闭,便于控制整体抽采进程,且第一连接管、第二连接管和第三连接管均采用钢丝软管,性能强度更好;

34、8、伸缩囊采用橡胶囊,具有更好的膨胀收缩性能,正常钻孔施工和弱喷孔时,瓦斯喷出量不超过矿井抽放管路抽放量时,橡胶囊在抽放管路负压作用下处于收缩状态;发生强喷孔时,瓦斯喷出量超过矿井抽放管路抽放量时,此时橡胶囊内为正压,喷出瓦斯涌入橡胶囊使其膨胀、体积增大;强喷孔结束后,转变为负压再次自动收缩,由于橡胶囊体积可变,其体积膨胀大小可以根据喷孔强度的大小(喷出瓦斯量的多少)自适应变化,可以有效解决强喷孔时防喷装置容量有效导致瓦斯超限的问题。

- 还没有人留言评论。精彩留言会获得点赞!