一种主钳的上扣与卸扣切换机构的制作方法

本技术涉及上卸扣设备,具体为一种主钳的上扣与卸扣切换机构。

背景技术:

1、在石油油管、套管和其相应的接箍通过螺纹连接时,以及石油钻杆、井下工具通过螺纹连接时,需要用到上卸扣设备,由于上卸扣工作量巨大,该设备经常处于连续工作状态,且经常进行上扣与卸扣状态切换。此类设备多采用坡板爬坡方式夹紧,上卸扣设备的主钳是由动力源驱动,夹紧工件后可进行顺时针或者逆时针旋转,实现上扣或者卸扣操作,上扣或卸扣完成后,需要将夹具松开到最大打开状态,以利于工件进入上卸扣设备内,进行下一次上扣或卸扣。目前上扣与卸扣状态切换多采用换向插销或者换向转销方式切换,在切换上扣与卸扣状态时,均需要人工去设备上操作,由于换向插销或换向转销与颚板架存在接触摩擦力,切换操作的劳动强度大,操作繁琐,且存在安全隐患。工厂环境和井场迫切需要一种无需人工操作的上扣和卸扣切换机构,减轻操作工的劳动轻度,提高设备自动化水平,降低安全风险。

技术实现思路

1、本实用新型的目的在于提供一种主钳的上扣与卸扣切换机构,可以实现上卸扣设备中主钳的上扣与卸扣状态的切换,无需操作换向插销或换向转销来切换上扣与卸扣状态,其易于实现自动化操作,降低劳动强度,提高上卸扣设备操作的安全性。

2、为实现上述目的,本实用新型提供如下技术方案:

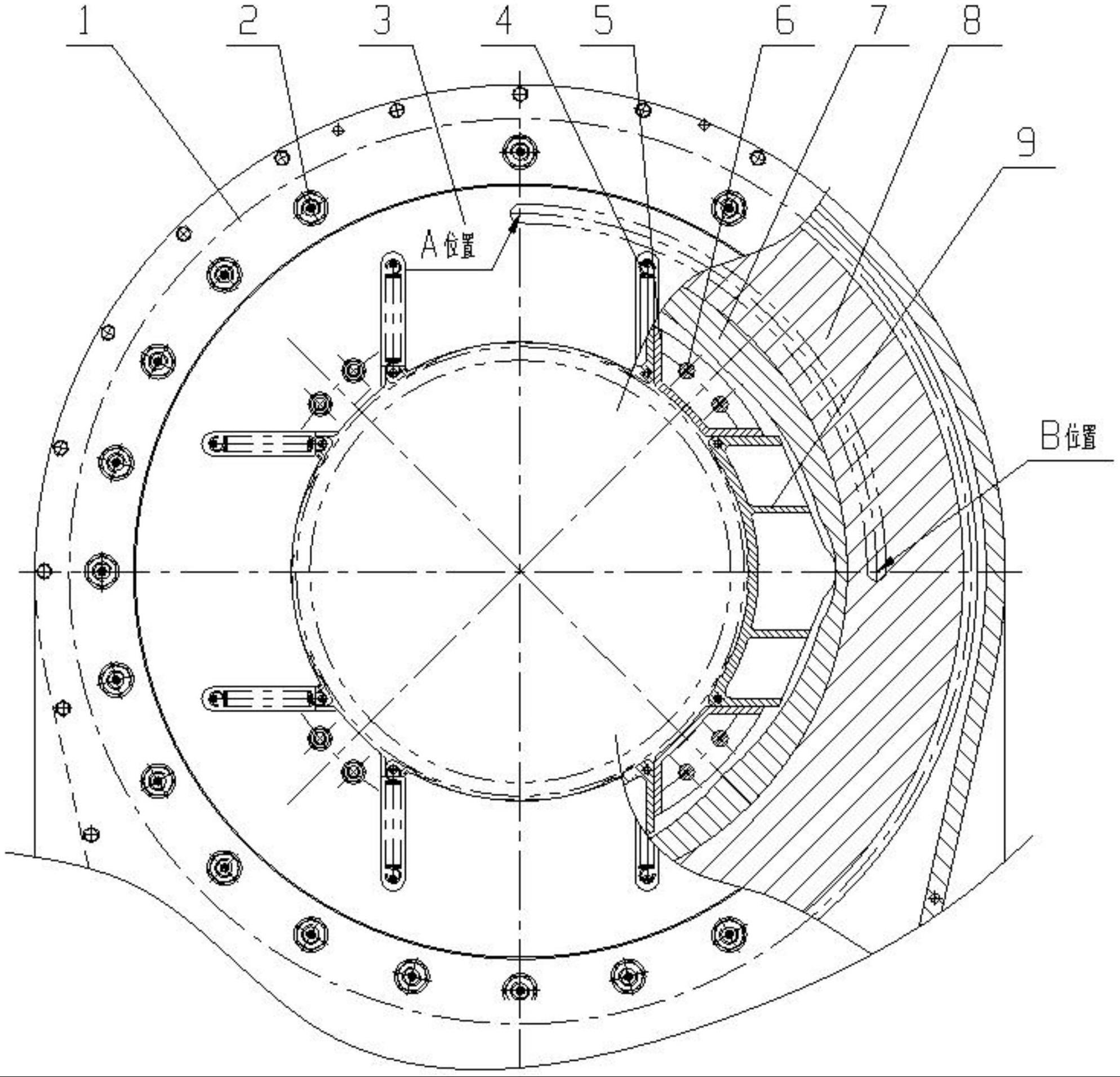

3、一种主钳的上扣与卸扣切换机构,包括壳体1,其特征在于:所述壳体1的中部通过若干定位滚轮2安装有大齿圈8,所述大齿圈8由主钳的动力源驱动可沿若干定位滚轮2形成中心旋转,所述大齿圈8的内圈安装有四块坡板7,所述坡板7上设有窝坑12,所述窝坑12的两侧分别为斜面13;所述大齿圈8的两侧分别安装有前颚板架3和后颚板架10,所述前颚板架3、坡板7和后颚板架10之间形成空腔,所述空腔内间隔安装有四块衬块5,所述前颚板架3、衬块5和后颚板架10之间通过螺杆6连接,所述衬块5将空腔分割为四个容纳腔,四个所述容纳腔内分别安装有夹具9,所述夹具9通过拉簧4与前颚板架3和后颚板架10连接,所述夹具9的背面设有与窝坑12相匹配的凸棱14;所述前颚板架3的内表面上加工有圆弧槽15,所述圆弧槽15具有极限位置a与极限位置b,所述大齿圈8上安装有换向销11,所述圆弧槽15可容纳换向销11,所述换向销11可在圆弧槽15内运动。

4、优选的,当换向销11在前颚板架3的a位置时,所述夹具9处于坡板7形成的窝坑12中,此时,夹具9处于最大打开状态,所述大齿圈8带动换向销11做顺时针旋转时,同时带动坡板7旋转,从而推动夹具9向内运动夹紧工件,夹紧工件后,所述大齿圈8与夹具9一起顺时针旋转,为上扣状态;当换向销11在前颚板架3的b位置时,所述夹具9同样处于坡板7形成的窝坑12中,此时,夹具9处于打开最大状态,所述大齿圈8带动换向销11做逆时针旋转时,同时带动坡板7旋转,从而推动夹具9向内运动夹紧工件,夹紧工件后,所述大齿圈8与夹具9一起逆时针旋转,为卸扣状态。

5、优选的,当换向销11在前颚板架3的a位置时,若大齿圈8逆时针旋转,换向销11将带动前颚板架3和后颚板架10一起作逆时针旋转,此时,夹具9一直处于坡板7形成的窝坑中,处于打开最大状态,不能夹紧工件,此时只能顺时针旋转,进行上扣操作,即为主钳的上扣状态;当换向销11在前颚板架3的b位置时,若大齿圈8顺时针旋转,换向销11将带动前颚板架3和后颚板架10一起作顺时针旋转,此时,夹具9一直处于坡板7形成的窝坑中,处于打开最大状态,不能夹紧工件,此时只能逆时针旋转,进行卸扣操作,即为主钳的卸扣状态。

6、本实用新型的有益效果为:上卸扣设备主钳的上扣状态与卸扣状态的切换,仅通过主钳的旋转操作即可实现,无需人工在设备上操作换向插销或换向转销,可以非常方便的实现自动化,提高设备的作业效率,降低操作工的劳动强度,降低操作安全风险,易于实现设备的自动化,对于目前对上卸扣设备主钳的上扣状态与卸扣状态的自动切换要求,非常有利于该项技术的推广应用。

技术特征:

1.一种主钳的上扣与卸扣切换机构,包括壳体(1),其特征在于:所述壳体(1)的中部通过若干定位滚轮(2)安装有大齿圈(8),所述大齿圈(8)由主钳的动力源驱动可沿若干定位滚轮(2)形成中心旋转,所述大齿圈(8)的内圈安装有四块坡板(7),所述坡板(7)上设有窝坑(12),所述窝坑(12)的两侧分别为斜面(13);所述大齿圈(8)的两侧分别安装有前颚板架(3)和后颚板架(10),所述前颚板架(3)、坡板(7)和后颚板架(10)之间形成空腔,所述空腔内间隔安装有四块衬块(5),所述前颚板架(3)、衬块(5)和后颚板架(10)之间通过螺杆(6)连接,所述衬块(5)将空腔分割为四个容纳腔,四个所述容纳腔内分别安装有夹具(9),所述夹具(9)通过拉簧(4)与前颚板架(3)和后颚板架(10)连接,所述夹具(9)的背面设有与窝坑(12)相匹配的凸棱(14);所述前颚板架(3)的内表面上加工有圆弧槽(15),所述圆弧槽(15)具有极限位置a与极限位置b,所述大齿圈(8)上安装有换向销(11),所述圆弧槽(15)可容纳换向销(11),所述换向销(11)可在圆弧槽(15)内运动。

技术总结

本技术涉及上卸扣设备技术领域,具体为一种主钳的上扣与卸扣切换机构,包括壳体、前颚板架、拉簧、衬块、螺杆、坡板、大齿轮、夹具、后颚板架、换向销等,大齿圈上安装换向销,当换向销在前颚板架A位置时,夹具处于坡板形成的窝坑中,此时,夹具处于最大打开状态,大齿圈带动换向销做顺时针旋转时,同时带动坡板旋转,从而推动夹具向内运动夹紧工件,夹紧工件后,大齿圈与夹具一起顺时针旋转,为上扣状态;当换向销在前颚板架B位置时,夹具同样处于坡板形成的窝坑中,此时,夹具处于打开最大状态,大齿圈带动换向销做逆时针旋转时,同时带动坡板旋转,从而推动夹具向内运动夹紧工件,夹紧工件后,大齿圈与夹具一起逆时针旋转,为卸扣状态。

技术研发人员:陈金仪,徐珂

受保护的技术使用者:甘肃兰布特能源装备有限公司

技术研发日:20230606

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!