一种可远程调控的油井放喷装置的制作方法

本技术涉及油田用油井放喷装置,尤其是一种可远程调控的油井放喷装置。

背景技术:

1、注蒸汽是稠油开采过程中最常采用的方式,通过注入的蒸汽对稠油进行降粘,达到驱油的目的。注蒸汽过程中通常经历注汽、焖井和采油三个阶段,在焖井结束后,首先进入油井的自喷阶段,在自喷压力耗尽后、再进入机械采油阶段。当自喷压力与输油管道中的回压持平时,由于在回压作用下,油液无法靠自身动力继续输送,这就需要使用罐车进行放压和收液,直至井底压力放空后,再进行下步作业措施。

2、由于井底压力的不确定性,施工操作人员就需要时刻监控井内的液位、压力和温度的变化。当需要定压、定量放压收液时,控制放喷量的阀门就需要保持一定开度,如果操作不当就会造成放喷工况的变动,影响放压收液的油品质量。在油井放喷的生产现场,就时常需要一辆罐车和值班人员,并时刻控制液量的高低,观察液位变化防止溢流,这样不但要支付罐车的租赁费用还无形中增加了操作人员的劳动强度。特别是在地处偏远的油井,注蒸汽后的放喷工作,给日常的采油管理工作增加了难度。

3、如何便捷高效的实现注汽井的放喷是目前油田生产中迫切需要解决的问题。

4、经检索,目前与其相关的专利技术如下:专利申请号cn201620274169.0公开的油井可调放喷装置,上述实用新型属于油井生产参数控制装置,具体涉及一种稠油井注汽后的可调放喷装置。该油井可调放喷装置,它由旋转塞、密封环、平面轴承、进油管、压盖、密封环、旋转外套、外套、出油管组成。通过该装置的应用可实现对油井注汽放喷时方便调节不同规格的油嘴,无需关井卸装、更换油嘴,对油井生产不造成影响。装置具有6个规格的油嘴便于变换调整,满足稠油油井注汽放喷过程的需要。上述装置具有结构简单,操作简便,省力省时,易于在稠油油井生产中推广应用的特点。

5、但是,上述实用新型只是一个单纯的可调压的放喷工具,只是可以在不改变流程状态下更换油嘴规格尺寸,当自喷压力与输油管道中的回压持平时,由于自身无动力来源所以该装置仍无法使用,依然需要连接罐车放尽余压,仅能够满足稠油油井注汽放喷的需求,使用时不需要关井卸装、更换油嘴就能进行放喷,对于放出的油液无法处理和回收。

6、专利申请号cn201821985867.7公开的一种油井流量计可调放喷装置,包括可调放喷装置主体,所述可调放喷装置主体内部设置有可调喷头容器,所述可调喷头容器内安装有可调喷头,所述可调喷头上分别安装有第一喷油孔、第二喷油孔和第三喷油孔,所述第一喷油孔、第二喷油孔和第三喷油孔均不在一条竖直直线上和水平直线上,而是分立在可调喷头的三侧,所述可调喷头的两侧分别安装有油嘴套,所述可调喷头的顶部设置有丝堵,所述可调喷头的外部底部安装有固定外置管,所述固定外置管的底部设置有调控旋钮,所述调控旋钮通过固定外置管与可调喷头焊接。其有益效果在于:上述实用新型易于操作,省时省力,快捷高效,且能够精确调节油井流量计流量。

7、但是,上述装置也只是一个单纯的可调压、计量的放喷工具,仅能够满足稠油油井注汽放喷的需求和流量计的计量需求,在注汽或转抽等需要改变固定油嘴通径时,不需要关井卸装、更换油嘴就能进行放喷,对于放出的油液收入回收桶中,当自喷压力与输油管道中的回压持平时,由于自身无动力来源所以该装置仍无法使用,依然需要连接罐车放尽余压。

8、总之,目前的油井放喷装置仍需要改进。

技术实现思路

1、本实用新型的目的是提供一种可远程调控的油井放喷装置,是一种稠油井注汽后的放喷装置并能够根据温度、压力调控放喷排量。降低施工人员的劳动强度,无需使用罐车拉运放喷的油液,降低生产成本,减少环境污染。

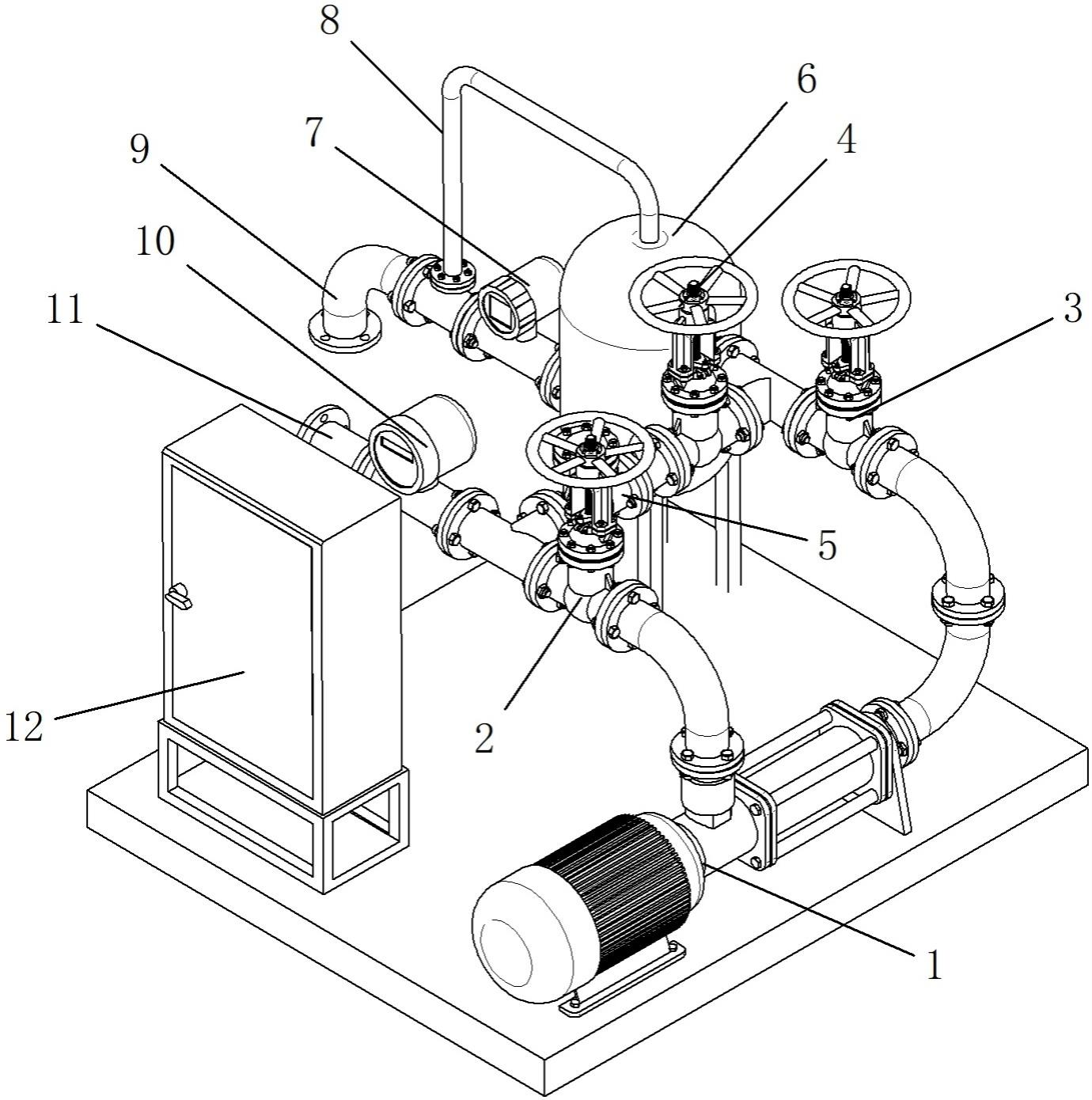

2、本实用新型的技术解决方案是:一种可远程调控的油井放喷装置,包括出液口和进液口,其中:进液口的一端能够与油井的生产阀门连接、另一端通过管线与温压一体变送器、混输泵、流量计、出液口以及油井的回压阀门顺次连接;混输泵与智能控制柜通过电缆连接,温压一体变送器和流量计均与智能控制柜无线连接。

3、优选的,在所述温压一体变送器与混输泵之间的管线中装有来液控制阀门;在所述混输泵与流量计之间的管线中装有出液控制阀门。

4、优选的,在所述出液控制阀门与流量计之间的管线中还装有气液分离器;所述气液分离器的天然气收集管跨越流量计后、连接在出液口前方的管线中。

5、优选的,在所述温压一体变送器与来液控制阀门之间以及出液控制阀门与气液分离器之间的管线中、通过三通管并联着单流阀和旁通阀。

6、优选的,所述单流阀的阀座位于进液口一侧,所述单流阀与旁通阀门通过法兰连接。

7、优选的,所述混输泵、气液分离器和智能控制柜均固定在撬装底板上面。

8、优选的,所述气液分离器是立式分离器,气液分离器通过支架固定在撬装底板上面;气液分离器罐体中的分离器进口高于分离器出口;天然气收集管线位于气液分离器的罐体顶部且与出液口和流量计之间的三通管通过法兰连接。

9、优选的,所述智能控制柜通过支架或底座固定在撬装底板上面。

10、优选的,所述混输泵为单螺杆泵。

11、优选的,所述混输泵与来液控制阀门之间和混输泵与出液控制阀门之间均通过弯管和法兰连接;所述进液口和出液口的管体结构和连接高度根据放喷油井的生产阀门和回压阀门的位置和高度确定。

12、与现有技术相比,本实用新型的显著使用效果在于:本实用新型为注蒸汽稠油井的放喷井场提供了放喷装置,并使用了撬装结构,可以非常方便地由车辆运至井场。

13、本放喷装置的进液口和出液口能够分别与油井的生产阀门和回压阀门连接,设定好压力阈值即可在规定压力内抽汲排液。

14、当井内地层压力低于本装置设定的压力阈值时,智能控制柜可自动调节混输泵的变频频率,使其始终保持在规定压力值内运行,防止混输泵抽空。

15、本装置能够通过流量计和温压一体变送器和智能控制柜,实现计量和远程控制,既减轻了工人的劳动强度,又节约了车辆劳务。

16、使用本装置为油井放喷,在放喷初始阶段,由于地层压力充足,还可通过旁通阀门直接将井液放喷进入生产流程,与旁通阀门连接的单流阀可以有效防止井液回流。当地层压力低于生产流程中的回压时,智能控制柜中的报警装置能够通知指挥中心值班人员,再由工作人员将本装置倒回正常流程,启动混输泵增压排液。

17、本实用新型填补了油井在放喷过程中,无法实现无人值守操作的空白,有效减少了污染事故的发生,降低了操作人员的劳动强度。

18、本实用新型能够在稠油井注汽后放喷阶段实现自动控制或远程控制,可通过温压一体变送器实现温度和压力的实时传输,结合智能控制柜实现阈值的本地及远程设定。根据设定的压力阈值实现混输泵的变频自动控制,以保证混输泵在合理抽汲范围内运行,防止烧泵,从而避免由此引起的生产流程损坏和运输介质损失以及环境污染等事故。

19、本放喷装置,在进液口处安装有温压一体变送器,可实时监控油井内油液温度及压力并且能够与智能控制柜联动,使其保持在一合理范围内运行。

20、另外,本实用新型的出液口处安装有气液分离器,当油液进入气液分离器后进行气液分离,分离出的天然气经顶端的天然气收集管跨越流量计后汇入到出液口进入生产流程中。经气液分离后的油液,能使计量数据更准确。

21、使用本装置为油井放喷,可减少或避免由人员失误、设备故障造成的油气损失和环境污染等事故,减少了油井放喷时的维护工作量,提高了设备的运行时率,具有显著的使用效果和应用价值。

- 还没有人留言评论。精彩留言会获得点赞!