装运机构、装运方法和掘进机与流程

本申请涉及煤矿机械设备,尤其涉及一种装运机构、装运方法和掘进机。

背景技术:

1、随着综采设备技术不断进步,采煤效率提高。但因为生产工艺及条件制约,半煤岩及硬岩巷道掘进效率没有明显提升,导致煤矿生产巷道掘进速度无法满足综采面推进速度,出现“采掘失衡”现象,故亟待提高掘进效率。

2、相关技术中,掘进机的工作效率在实际生产时主要受到两方面的影响:一方面,截割臂伸出进刀,截割头与铲板距离变大,落料无法直接装入铲板转载运输,使得装载运输机构不能够及时、有效的清理底板、侧帮堆积的物料,物料遗漏量多,需多次退机“拉底”装料,延长了单次循环作业时长,影响煤巷掘进效率;另一方面,掘进机铲板宽度远小于巷道宽度,故需要掘进机左右移机装料。

技术实现思路

1、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。

2、为此,本发明一方面的实施例提出一种装运机构,该装运机构能够在截割臂伸出进刀时,使得铲板与运输机也伸出一定距离,减小铲板与截割头间的距离,确保落料直接装入铲板由运输机转载运输,且铲板卧底量可调,减少了退机“拉底”装料次数,缩短了单次循环作业时长,以保证煤巷掘进效率。

3、本发明另一方面的实施例提出一种装运方法。

4、本发明又一方面的实施例提出一种掘进机。

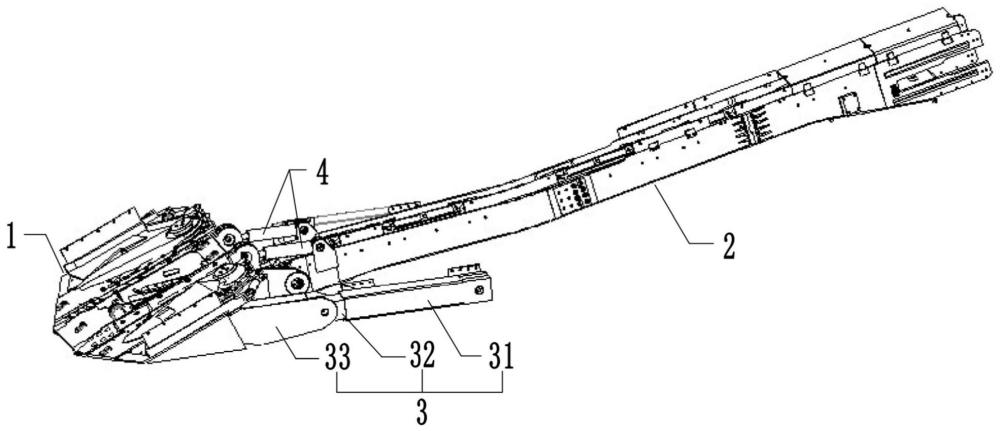

5、根据本发明实施例的一种装运机构,包括全宽铲板、运输机、伸缩组件和举升缸。

6、其中,所述全宽铲板具有自由端和安装端,所述全宽铲板的安装端与所述运输机和所述伸缩组件的伸缩部均可枢转地相连,所述运输机和所述伸缩组件的伸缩部在所述全宽铲板处的枢转轴线共线并形成回转中心,所述运输机与所述机架活动相连,所述伸缩组件的本体与机架可枢转地相连,所述伸缩组件推拉所述全宽铲板和所述运输机沿第一方向相对所述机架伸出或回缩;

7、其中,所述举升缸的本体与所述运输机可枢转地相连,所述举升缸的伸缩部与所述全宽铲板的安装端可枢转地相连,所述举升缸推拉所述全宽铲板在所述运输机上绕所述回转中心摆动。

8、根据本发明实施例的装运机构,由伸缩组件可推拉全宽铲板和运输机沿第一方向相对机架伸出或回缩,而举升油缸能够推拉全宽铲板绕回转中心摆动,以实现全宽铲板卧底量的调节,故相较于相关技术中装运机构不能及时、有效的清理底板、侧帮堆积的物料,且物料遗漏量多,本申请可在截割臂伸出进刀时,通过伸缩组件及时调整全宽铲板与截割头间的距离,以确保落料能够直接装入铲板并由运输机转载运输,同时,因全宽铲板卧底量可调,故能有效避免需多次退机“拉底”装料,以致延长了装运机构单次循环作业时长,影响煤巷掘进效率的问题。

9、在一些实施例中,所述伸缩组件包括套筒、伸缩缸和伸缩臂,所述伸缩缸安装在所述套筒内,所述伸缩缸的缸体和所述套筒均与所述机架可枢转地相连,所述伸缩缸的活塞杆和所述伸缩臂绕所述回转中心可枢转地相连,所述伸缩缸推拉所述伸缩臂相对所述套筒伸出或回缩,所述伸缩臂背离所述伸缩缸的一端与所述全宽铲板相连。

10、在一些实施例中,所述全宽铲板设有物料容置腔,所述运输机设有运输通道,所述运输通道与所述物料容置腔连通。

11、在一些实施例中,所述全宽铲板包括铲板主体、调宽板和调宽油缸,所述铲板主体和所述调宽板可枢转地相连并共同构成所述物料容置腔,所述调宽油缸的缸体和活塞杆中两者之一与所述铲板主体可枢转地相连,另一与所述调宽板可枢转地相连,所述调宽油缸推拉所述调宽板相对所述铲板主体枢转以便于所述物料容置腔的宽度可调。

12、在一些实施例中,所述调宽板具有第一临界位置和第二临界位置,所述物料容置腔在所述调宽板位于所述第二临界位置时的宽度大于在所述调宽板位于所述第一临界位置时的宽度,所述调宽板和所述调宽油缸在所述铲板主体的枢转轴线相平行,所述调宽板的至少部分和所述铲板主体在所述第一临界位置沿高度方向排列并在所述第二临界位置沿宽度方向排列。

13、在一些实施例中,所述铲板主体包括具有自由端和安装端的主铲板和两个副铲板、以及两个耙爪,所述主铲板的两侧分别与一个所述副铲板相连且三者沿宽度方向排列,两个所述耙爪分别可枢转地安装在两个所述副铲板上并与相应所述副铲板的上表面滑动相连;

14、所述伸缩组件有两个并与所述副铲板一一对应,所述伸缩组件的伸缩部与所述副铲板的底部相连。

15、在一些实施例中,所述调宽板和所述副铲板在所述第一临界位置沿高度方向排列并在所述第二临界位置沿宽度方向排列,所述调宽板和所述调宽油缸有一个,所述调宽板与两个所述副铲板之一可枢转地相连;

16、或者,所述调宽板和所述调宽油缸均有两个并一一对应,所述调宽板与所述副铲板一一对应并可枢转地相连。

17、在一些实施例中,所述调宽板包括衔接部和垂直安装在所述衔接部背离所述副铲板的边缘的挡檐,所述衔接部具有自由端和安装端,所述衔接部的安装端与所述副铲板的安装端可枢转地相连,所述衔接部和所述副铲板在所述第一临界位置沿高度方向排列并在所述第二临界位置沿宽度方向排列。

18、在一些实施例中,所述装运机构还包括轮架,所述轮架安装在所述运输机的底部并与所述机架的上表面滚动相连。

19、根据本发明实施例的一种装运方法,基于如上所述的装运机构,包括以下步骤:

20、伸缩组件牵引所述全宽铲板和所述运输机相对机架沿第一方向移动,调整所述全宽铲板相对截割头的位置;

21、举升缸推拉全宽铲板在运输机上绕回转中心摆动,改变所述全宽铲板的卧底量。

22、根据本发明实施例的装运方法的技术优势与上述装运机构的技术优势相同,此处不再赘述。

23、在一些实施例中,所述装运方法还包括步骤,调宽油缸推拉调宽板相对副铲板枢转以便于物料容置腔的宽度可调,所述调宽板在第一临界位置和第二临界位置间切换。

24、根据本发明实施例的一种掘进机,包括机体和装运机构,所述装运机构为上述所述的装运机构,所述机体安装有机架。

25、根据本发明实施例的掘进机的技术优势与上述装运机构的技术优势相同,此处不再赘述。

26、本申请的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本申请的实践了解到。

技术特征:

1.一种装运机构,其特征在于,包括:

2.根据权利要求1所述的装运机构,其特征在于,所述伸缩组件包括套筒、伸缩缸和伸缩臂,所述伸缩缸安装在所述套筒内,所述伸缩缸的缸体和所述套筒均与所述机架可枢转地相连,所述伸缩缸的活塞杆和所述伸缩臂绕所述回转中心可枢转地相连,所述伸缩缸推拉所述伸缩臂相对所述套筒伸出或回缩,所述伸缩臂背离所述伸缩缸的一端与所述全宽铲板相连。

3.根据权利要求1或2所述的装运机构,其特征在于,所述全宽铲板设有物料容置腔,所述运输机设有运输通道,所述运输通道与所述物料容置腔连通。

4.根据权利要求3所述的装运机构,其特征在于,所述全宽铲板包括铲板主体、调宽板和调宽油缸,所述铲板主体和所述调宽板可枢转地相连并共同构成所述物料容置腔,所述调宽油缸的缸体和活塞杆中两者之一与所述铲板主体可枢转地相连,另一与所述调宽板可枢转地相连,所述调宽油缸推拉所述调宽板相对所述铲板主体枢转以便于所述物料容置腔的宽度可调。

5.根据权利要求4所述的装运机构,其特征在于,所述调宽板具有第一临界位置和第二临界位置,所述物料容置腔在所述调宽板位于所述第二临界位置时的宽度大于在所述调宽板位于所述第一临界位置时的宽度,所述调宽板和所述调宽油缸在所述铲板主体的枢转轴线相平行,所述调宽板的至少部分和所述铲板主体在所述第一临界位置沿高度方向排列并在所述第二临界位置沿宽度方向排列。

6.根据权利要求5所述的装运机构,其特征在于,所述铲板主体包括具有自由端和安装端的主铲板和两个副铲板、以及两个耙爪,所述主铲板的两侧分别与一个所述副铲板相连且三者沿宽度方向排列,两个所述耙爪分别可枢转地安装在两个所述副铲板上并与相应所述副铲板的上表面滑动相连;

7.根据权利要求6所述的装运机构,其特征在于,所述调宽板和所述副铲板在所述第一临界位置沿高度方向排列并在所述第二临界位置沿宽度方向排列,所述调宽板和所述调宽油缸有一个,所述调宽板与两个所述副铲板之一可枢转地相连;

8.根据权利要求1所述的装运机构,其特征在于,所述装运机构还包括轮架,所述轮架安装在所述运输机的底部并与所述机架的上表面滚动相连。

9.一种装运方法,基于如权利要求1-8任一项所述的装运机构,其特征在于,包括以下步骤:

10.一种掘进机,其特征在于,包括:

技术总结

本申请提供一种装运机构、装运方法和掘进机,涉及煤矿机械设备技术领域,包括全宽铲板、运输机、伸缩组件和举升缸,全宽铲板的安装端与运输机和伸缩组件的伸缩部均可枢转地相连,运输机和伸缩组件的伸缩部在全宽铲板处的枢转轴线共线并形成回转中心,伸缩组件的本体与机架可枢转地相连,伸缩组件推拉全宽铲板和运输机沿第一方向相对机架伸出或回缩;举升缸的本体与运输机可枢转地相连,举升缸的伸缩部与全宽铲板的安装端可枢转地相连,举升缸推拉全宽铲板在运输机上绕回转中心摆动。本申请能够在截割臂伸出进刀时,使得铲板与运输机也伸出一定距离,减小铲板与截割头间的距离,确保落料直接装入铲板由运输机转载运输,且铲板卧底量可调。

技术研发人员:马平辉,岳晓虎,赵宇阳,段景曦,白雪峰,贺宇航,王炳效,郭进彬,马福文,陈宁,贾曲,申国建,郭大武,刘继全,焦宏章

受保护的技术使用者:中国煤炭科工集团太原研究院有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!