一种顶管设备的止退装置及止退方法与流程

本发明涉及顶管施工,特别是指一种顶管设备的止退装置及止退方法。

背景技术:

1、顶管机是地下空间领域建设常用的暗挖式施工掘进设备。其施工过程需要保持掌子面压力平衡,在掘进状态下,顶推油缸的推力和掌子面的水土压力行成一对平衡力。而安装新管节时顶推油缸不能提供推进力,顶管机和已顶进的管节在掌子面水土压力作用下有后退的趋势和风险。

2、传统顶管施工止退装置,需要对准止退支架和管节上的销孔,手动安装止退销。但这种方案对管节拼装的圆周方向定位要求高,管节上的销孔和止退支架上的销孔对齐操作困难。近年来出现的自动锁止止退装置如申请号为202011320265.1的顶管施工用自锁式止退装置及止退方法,靠液压油缸安装和拆卸止退销,节省了人力,但对正管节和止退支架上的销孔依然靠人工判断,对正困难,操作负责。且止退销轴与销孔的间隙也会造成管节的轻微后退,影响施工精度。因此,设计一种操作简单、施工精度高、无需销孔定位的顶管设备止退装置很有必要。

技术实现思路

1、针对上述背景技术中的不足,本发明提出一种顶管设备的止退装置及止退方法,解决了现有技术中现有技术中顶管设备施工时,设备和管片止退困难的问题。

2、本发明的技术方案是这样实现的:一种顶管设备的止退装置,包括分块设置的止退顶铁,止退顶铁通过顶铁支撑结构设置在始发平台或台车上,止退顶铁上连接有止退驱动件,止退驱动件的一端与止退顶铁相连接、另一端与台车或隧道洞门面连接,在止退驱动件作用下,止退顶铁能沿隧道轴向进行前后运动。

3、作为优选方案,所述止退顶铁包括上部止退顶铁和下部止退顶铁,上部止退顶铁和下部止退顶铁上下对应设置;上部止退顶铁通过上部顶铁支撑结构设置在始发平台或台车上,下部止退顶铁通过下部顶铁支撑结构设置在始发平台或台车上。

4、作为优选方案,所述止退驱动件为止退油缸组,上部止退顶铁上连接有左上止退油缸组和右上止退油缸组;下部止退顶铁上连接有下止退油缸组。

5、作为优选方案,所述上部止退顶铁为倒l形结构件,且一端为竖梁连接端、另一端为避让端,左上止退油缸组连接在竖梁连接端,右上止退油缸组连接在避让端,上部顶铁支撑结构通过竖梁连接端对上部止退顶铁提供支撑。

6、作为优选方案,所述右上止退油缸组的一端与避让端的背面可拆卸连接、另一端与台车或隧道洞门面转动连接。

7、作为优选方案,所述下部止退顶铁为与管片匹配的弧形结构件;或其他顶推机构件。

8、作为优选方案,所述上部顶铁支撑结构包括设置在上部止退顶铁上的套筒件和设置在始发平台或台车上的支撑轴件,套筒件与支撑轴件滑动配合。

9、作为优选方案,所述下部顶铁支撑结构包括设置在始发平台或台车上的滑轨件和设置在下部止退顶铁底部的滑轮件,滑轮件与滑轨件相配合。

10、一种所述的顶管设备的止退装置的止退方法,步骤如下:s1:在顶管设备顶推一环结束后,将管片运输至工作区域;

11、s2:下止退油缸组带动下部止退顶铁通过下部顶铁支撑结构沿开挖隧道轴向后退,使主机后方下部与下部止退顶铁之间留出管片空间,此时,通过左上止退油缸组、右上止退油缸组防止设备或管片向后移动;

12、s3:将下环管片运输至主机后方下部与下部止退顶铁之间的管片空间;

13、s4:下止退油缸组带动下部止退顶铁向前运动直到顶紧步骤s3中的管片;

14、s5:控制左上止退油缸组和右上止退油缸组同时工作,带动上部止退顶铁通过上部顶铁支撑结构沿开挖隧道轴向后退,使主机后方上部与上部止退顶铁之间留出管片空间,此时通过下止退油缸组防止设备或管片向后移动;

15、s6:拆除右上止退油缸组与上部止退顶铁的连接,并转动右上止退油缸组的油缸,为上环管片的运输腾出运输空间;

16、s7:将上环管片吊运至指定位置,并与已经固定好的下环管片进行连接成环,然后将成环的管片与前方设备或管片连接;

17、s8:将右上止退油缸组与上部止退顶铁重新连接;左上止退油缸组和右上止退油缸组同时工作,顶紧上环管片;

18、s9:顶管设备运转,完成隧道下一环的顶进工作,循环步骤s1-s8直至完成后续所有管片拼装。

19、所述步骤s1中的管片为分半设计,该管片包括上环管片和下环管片,上环管片和下环管片能拼接成整环管片。

20、本发明的有益效果为:本发明顶管设备的止退装置通过将顶管设备止退装置中的止退油缸分步式伸出实现管节及设备止退功能。与现有技术相比,采用这种顶管设备的止退装置及止退方法,可完全避免止退架与管节销孔的对正操作,降低止退过程的操作难度,提高掘进施工效率及施工精度;有效解决现有技术中顶管设备施工时,设备和管片止退困难的问题。且本发明的止退装置也可为设备提供推进动力,提升了设备适应性,满足市场需求,具有很大的推广价值。

技术特征:

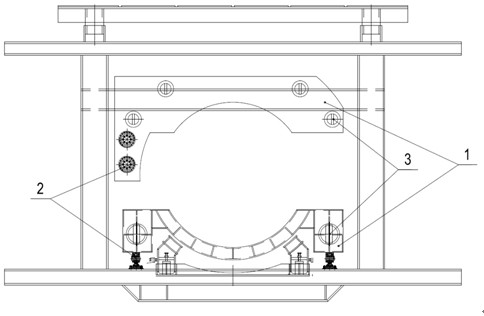

1.一种顶管设备的止退装置,其特征在于:包括分块设置的止退顶铁(1),止退顶铁(1)通过顶铁支撑结构(2)设置在始发平台或台车上,止退顶铁(1)上连接有止退驱动件,止退驱动件的一端与止退顶铁(1)相连接、另一端与台车或隧道洞门面连接,在止退驱动件作用下,止退顶铁(1)能沿隧道轴向进行前后运动。

2.根据权利要求1所述的顶管设备的止退装置,其特征在于:所述止退顶铁(1)包括上部止退顶铁(1-1)和下部止退顶铁(1-2),上部止退顶铁(1-1)和下部止退顶铁(1-2)上下对应设置;上部止退顶铁(1-1)通过上部顶铁支撑结构(2-1)设置在始发平台或台车上,下部止退顶铁(1-2)通过下部顶铁支撑结构(2-2)设置在始发平台或台车上。

3.根据权利要求2所述的顶管设备的止退装置,其特征在于:所述止退驱动件为止退油缸组(3),上部止退顶铁(1-1)上连接有左上止退油缸组(3-1)和右上止退油缸组(3-2);下部止退顶铁(1-2)上连接有下止退油缸组(3-3)。

4.根据权利要求2或3所述的顶管设备的止退装置,其特征在于:所述上部止退顶铁(1-1)为倒l形结构件,且一端为竖梁连接端、另一端为避让端,左上止退油缸组(3-1)连接在竖梁连接端,右上止退油缸组(3-2)连接在避让端,上部顶铁支撑结构(2-1)通过竖梁连接端对上部止退顶铁(1-1)提供支撑。

5.根据权利要求4所述的顶管设备的止退装置,其特征在于:所述右上止退油缸组(3-2)的一端与避让端的背面可拆卸连接、另一端与台车或隧道洞门面转动连接。

6.根据权利要求5所述的顶管设备的止退装置,其特征在于:所述下部止退顶铁(1-2)为与管片匹配的弧形结构件。

7.根据权利要求2或5或6所述的顶管设备的止退装置,其特征在于:所述上部顶铁支撑结构(2-1)包括设置在上部止退顶铁(1-1)上的套筒件(201)和设置在始发平台或台车上的支撑轴件(202),套筒件(201)与支撑轴件(202)滑动配合。

8.根据权利要求7所述的顶管设备的止退装置,其特征在于:所述下部顶铁支撑结构(2-2)包括设置在始发平台或台车上的滑轨件(21)和设置在下部止退顶铁(1-2)底部的滑轮件(22),滑轮件(22)与滑轨件(21)相配合。

9.一种如权利要求1或8所述的顶管设备的止退装置的止退方法,其特征在于:步骤如下:s1:在顶管设备顶推一环结束后,将管片运输至工作区域;

10.根据权利要求9所述的顶管设备的止退装置的止退方法,其特征在于:所述步骤s1中的管片为分半设计,该管片包括上环管片和下环管片,上环管片和下环管片能拼接成整环管片。

技术总结

本发明公开了一种顶管设备的止退装置及止退方法,解决了现有技术中现有技术中顶管设备施工时,设备和管片止退困难的问题。本发明顶管设备的止退装置,包括分块设置的止退顶铁,止退顶铁通过顶铁支撑结构设置在始发平台或台车上,止退顶铁上连接有止退驱动件,止退驱动件的一端与止退顶铁相连接、另一端与台车或隧道洞门面连接,在止退驱动件作用下,止退顶铁能沿隧道轴向进行前后运动。本发明顶管设备的止退装置通过将顶管设备止退装置中的止退油缸分步式伸出实现管节及设备止退功能。与现有技术相比,采用这种顶管设备的止退装置及止退方法,可完全避免止退架与管节销孔的对正操作,降低止退过程的操作难度,提高掘进施工效率及施工精度;有效解决现有技术中顶管设备施工时,设备和管片止退困难的问题。

技术研发人员:王小涛,宋英杰,范磊,陈家浩,蒋鹏鹏,冯猛,谌文涛,孙英杰,李太运,赵石,蒋翰韬,孟启明,王盟盟,周绍路

受保护的技术使用者:中铁工程装备集团有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!