钻装锚注一体化智能锚杆机构以及施工方法与流程

本申请涉及土木工程,特别是一种涉及钻装锚注一体化智能锚杆机构以及施工方法。

背景技术:

1、我国高速铁路隧道开挖的施工方法主要有明挖法、矿山法、全断面岩石掘进机法、盾构法等,其中,国内90%以上的铁路隧道开挖采用矿山法。矿山法通常分为全断面法、台阶法和分步开挖法。根据围岩变化情况选择相应的开挖方法。矿山法开挖后岩石完全悬空暴露,开挖后紧随且重要工序是初期支护。初期支护的是否及时及准确将影响作业人员生命安全、施工质量及施工效率。初期支护通常包括系统锚杆、钢架、钢筋网和喷射混凝土。其中钢架、钢筋网和喷射混凝土属于被动表层支护,而系统锚杆除具备主动支护外,还可深入岩层内部与岩层共同形成抗拉、抗剪的整体支护作用。系统锚杆主要是指径向锚杆。

2、由于目前径向锚杆受施工设备限制,不能按照设计院要求进行按质按量进行作业,该工序质量无法保证,严重影响整个隧道的施工质量和效率。如国内有些基于单臂凿岩台车的改进型或者简化版。其设计思路比较符合国内锚杆的施工效率。同样采用两臂的形式,一个臂用来钻孔,一个臂人工进行锚杆安装,在效率上至少提高一倍。但是锚杆的安装至少还得两人以上借助锚杆台车的作业平台进行施工。

3、因此,亟待一种能够进行准确定位、适合锚杆施工现场、施工数据可记录、隧道内作业进尺可定位、集钻孔、锚杆安装与注浆等多种功能于一体的钻装锚注一体化智能锚杆机构以及施工方法,以解决现有技术存在的问题。

技术实现思路

1、本申请实施例提供了钻装锚注一体化智能锚杆机构以及施工方法,针对目前技术存在的径向锚杆受施工设备限制,不能按照设计院要求进行按质按量进行作业,该工序质量无法保证,严重影响整个隧道的施工质量和效率等问题。

2、本发明核心技术主要是开发一种新的钻装锚注一体化的锚杆机构,实现锚杆台车钻孔、装锚杆、锚杆施加预应力、锚杆注浆的自动化操作。

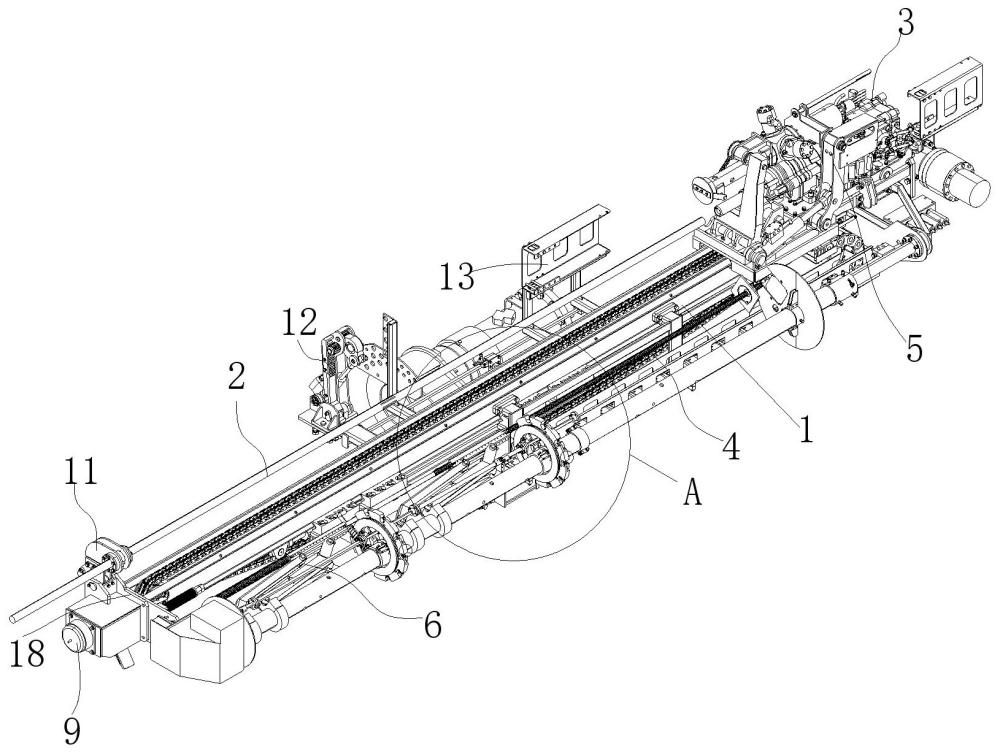

3、第一方面,本申请提供了钻装锚注一体化智能锚杆机构,包括:

4、钻杆,安装于伸缩推进梁上,用于进行凿岩和钻孔操作;

5、凿岩机,安装于伸缩推进梁上,用于驱动钻杆旋转和沿伸缩推进梁长度方向来回移动;

6、锚杆,安装于伸缩推进梁上,用于注浆操作;

7、锚杆安装装置,安装于伸缩推进梁上,用于驱动锚杆沿伸缩推进梁长度方向来回移动以及对锚杆进行注浆操作;

8、伸缩推进梁,设有与凿岩机配合的侧移滑座、用于驱动锚杆移动的锚杆举纤器、用于顶压在施工面上的钻臂、用于驱动凿岩机和锚杆安装装置沿伸缩推进梁长度来回移动的伸缩驱动器;

9、防滑移装置,设于钻臂朝向施工面的一侧,通过钻孔定位固定于施工面上;

10、其中,凿岩机靠近钻杆的一侧设有钻杆连接部,该钻杆连接部通过凿岩机上的回转马达驱动旋转,实现与钻杆的连接和脱开以及驱动钻杆旋转;

11、锚杆安装装置包括与锚杆连接的锚杆连接部、用于驱动锚杆连接部与锚杆对接的安装举升驱动器、用于与锚杆固定的锁付驱动器、用于给锚杆施加预应力的张拉驱动器以及用于对锚杆提供注浆液的注浆连接口;

12、侧移滑座用于驱动凿岩机沿伸缩推进梁宽度方向来回移动,以脱开和连接锚杆安装装置。

13、进一步地,侧移滑座上设有侧移驱动器,该侧移驱动器用于驱动凿岩机带动钻杆移动至钻孔位置的一侧,用于避让锚杆的进锚杆操作。

14、进一步地,伸缩推进梁位于防滑移装置的一端还设有前导向机构,该前导向机构与钻杆配合,用于配合侧移驱动器将钻杆移动至钻孔位置的一侧,用于避让锚杆的进锚杆操作以及对钻杆进行导向。

15、进一步地,伸缩推进梁上设有用于对钻杆限位固定的中部托纤器机构,中部托纤器机构通过来回摆动实现对钻杆的限位和接触限位,且不干涉钻杆的旋转。

16、进一步地,防滑移装置包括用于顶压在施工面上的柔性顶头、用于进行定位钻孔的防滑移钻头、用于驱动防滑移钻头转动的旋转马达、用于安装防滑移钻头的钻头底座、用于安装旋转马达的前端固定座以及设于防滑移钻头和前端固定座之间的推进弹簧。

17、进一步地,防滑移钻头位于柔性顶头中心处并能够伸缩进出柔性顶头的中心孔。

18、进一步地,伸缩推进梁上设有用于驱动钻臂沿伸缩推进梁长度方向来回移动的补偿伸缩油缸,通过补偿伸缩油缸实现钻臂的位置补偿。

19、进一步地,凿岩机上设有进水管和进气管,通过进水管通入冷却水进行钻孔降温和清洗操作,通过进气管通入润滑油气起到润滑作用。

20、进一步地,伸缩推进梁上设有用于驱动伸缩推进梁实现平立动作的俯仰驱动器以及用于驱动伸缩推进梁转动的螺旋摆动油缸,该螺旋摆动油缸的另一端安装于锚杆台车上。

21、第二方面,本申请提供了钻装锚注一体化智能锚杆机构的施工方法,包括以下施工步骤:

22、s00、调整钻臂角度,将钻臂上的防滑移装置抵接在施工面上,并通过防滑移装置钻孔定位在施工面上;

23、开启凿岩机,对钻杆同时进行推进和旋转驱动,进行冲击操作;

24、s10、开孔完成后,进行钻孔操作;

25、s20、钻孔完毕后,凿岩机后退到初始位置,通过侧移滑座将凿岩机和钻杆移动至伸缩推进梁一侧,以让出锚杆的操作空间;

26、s30、通过锚杆举纤器驱动锚杆移动到钻孔位置,对准孔口;

27、s40、通过安装举升驱动器将锚杆连接部对准锚杆尾端推动锚杆插入孔内,利用锁付驱动器将锚杆连接部与锚杆连接固定,通过张拉驱动器对锚杆施加预应力并对注浆口进行注浆操作;

28、s50、待浆液溢出后停止注浆,收回张拉驱动器并通过安装锁付驱动器脱开锚杆;

29、s60、锚杆举纤器回退,伸缩推进梁后退离开施工面,凿岩机回退;

30、s70、循环s00~s60步骤,进行下一个孔的钻孔操作。

31、本发明的主要贡献和创新点如下:1.与现有技术相比,本申请可实现锚杆台车钻孔、装锚杆、锚杆施加预应力、锚杆注浆的自动化操作,显著提高了施工效率,同时显著减少了现场的施工场地占用,对于人员的安全性保障更加到位;

32、2.与现有技术相比,本申请通过防滑移装置利用钻孔方式进行定位,彻底避免了传统橡胶顶头容易发生滑移的问题发生,从而保证锚杆可以准确地插入打好的孔内,显著提高了施工效率。

33、本申请的一个或多个实施例的细节在以下附图和描述中提出,以使本申请的其他特征、目的和优点更加简明易懂。

技术特征:

1.钻装锚注一体化智能锚杆机构,安装于锚杆台车上,其特征在于,包括:

2.如权利要求1所述的钻装锚注一体化智能锚杆机构,其特征在于,所述侧移滑座上设有侧移驱动器,该侧移驱动器用于驱动所述凿岩机带动所述钻杆移动至钻孔位置的一侧,用于避让所述锚杆的进锚杆操作。

3.如权利要求2所述的钻装锚注一体化智能锚杆机构,其特征在于,所述伸缩推进梁位于所述防滑移装置的一端还设有前导向机构,该前导向机构与所述钻杆配合,用于配合所述侧移驱动器将所述钻杆移动至钻孔位置的一侧,用于避让所述锚杆的进锚杆操作以及对所述钻杆进行导向。

4.如权利要求1所述的钻装锚注一体化智能锚杆机构,其特征在于,所述伸缩推进梁上设有用于对钻杆限位固定的中部托纤器机构,所述中部托纤器机构通过来回摆动实现对所述钻杆的限位和接触限位,且不干涉所述钻杆的旋转。

5.如权利要求1-4任意一项所述的钻装锚注一体化智能锚杆机构,其特征在于,所述防滑移装置包括用于顶压在施工面上的柔性顶头、用于进行定位钻孔的防滑移钻头、用于驱动所述防滑移钻头转动的旋转马达、用于安装所述防滑移钻头的钻头底座、用于安装所述旋转马达的前端固定座以及设于所述防滑移钻头和所述前端固定座之间的推进弹簧。

6.如权利要求5所述的钻装锚注一体化智能锚杆机构,其特征在于,所述防滑移钻头位于所述柔性顶头中心处并能够伸缩进出所述柔性顶头的中心孔。

7.如权利要求6所述的钻装锚注一体化智能锚杆机构,其特征在于,所述伸缩推进梁上设有用于驱动所述钻臂沿所述伸缩推进梁长度方向来回移动的补偿伸缩油缸,通过补偿伸缩油缸实现所述钻臂的位置补偿。

8.如权利要求1-4任意一项所述的钻装锚注一体化智能锚杆机构,其特征在于,所述凿岩机上设有进水管和进气管,通过所述进水管通入冷却水进行钻孔降温和清洗操作,通过所述进气管通入润滑油气起到润滑作用。

9.如权利要求1-4任意一项所述的钻装锚注一体化智能锚杆机构,其特征在于,所述伸缩推进梁上设有用于驱动伸缩推进梁实现平立动作的俯仰驱动器以及用于驱动伸缩推进梁转动的螺旋摆动油缸,该螺旋摆动油缸的另一端安装于锚杆台车上。

10.如权利要求1-9任意一项所述钻装锚注一体化智能锚杆机构的施工方法,其特征在于,包括以下施工步骤:

技术总结

本申请提出了钻装锚注一体化智能锚杆机构以及施工方法,包括:钻杆,安装于伸缩推进梁上;凿岩机,安装于伸缩推进梁上;锚杆,安装于伸缩推进梁上;锚杆安装装置,安装于伸缩推进梁上,用于驱动锚杆沿伸缩推进梁长度方向来回移动以及对锚杆进行注浆操作;伸缩推进梁,设有与凿岩机配合的侧移滑座、用于驱动锚杆移动的锚杆举纤器、用于顶压在施工面上的钻臂、用于驱动凿岩机和锚杆安装装置沿伸缩推进梁长度来回移动的伸缩驱动器;防滑移装置,设于钻臂朝向施工面的一侧,通过钻孔定位固定于施工面上。本申请可实现锚杆台车钻孔、装锚杆、锚杆施加预应力、锚杆注浆的自动化操作,显著提高施工效率。

技术研发人员:吴航通,江乃东

受保护的技术使用者:杭州京科智能装备制造有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!