一种用于反井钻机的钻杆输送装置及方法与流程

本发明属于反井钻机的,具体涉及为一种用于反井钻机的钻杆输送装置及方法。

背景技术:

1、目前反井钻机施工深度已超过千米,最深达1230m,最大直径达6.5m,由于设计水平和加工工艺技术的不断提高,特别是破岩滚刀结构和材料的完善,使其应用范围逐渐扩大。反井作为地下采矿井巷工程中施工难度最高、风险最大的施工项目,相比较我国最初采用的木垛法、吊罐法、爬罐法等反井施工方式,现阶段国内在采用反井钻井装备和技术工法施工时,设备及人员全部位于上水平作业平台,人员不用进入井简,完全采用机械破岩的施工方法,已经从根木上改善了作业条件降低了劳动强度。同时反井钻机施工采用机械破岩,成井质量好,井壁光滑,避免了爆破作业对围岩的扰动,更有利于井筒工程长期稳定。

2、反井钻机通过钻机的电机带动液压马达,液压马达驱动水龙头,并利用液压动力将扭矩传递给钻具系统,带动钻杆及钻头旋转,导孔钻头或扩孔钻头在钻压的作用下,沿井底岩石工作面做纯滚动或微量滑移。同时主机油缸产生轴向拉压力,也通过动力头、钻杆作用在导孔钻头或扩孔钻头上,使导孔钻头的滚刀在钻压作用下滚动,产生冲击荷载,使滚刀齿对岩石产生冲压、挤压、和剪切作用、破碎岩石。

3、目前,现有反井钻机的钻杆抓取机械臂没有设有传感器,因而导致在夹持钻杆时无法检测机械臂的位置,同时在安装误差以及反井钻机在工作过程中产生的振动等因素的影响下,反井钻机在接续钻杆时会出现钻杆不对中的问题,这就导致反井钻机在在钻井过程中钻杆容易发生摆动,稳定性较差;同时还具有一定的危险性。

4、

技术实现思路

1、针对背景技术中现有钻杆与动力头在安装过程中难以实现同轴心对齐的问题,以及钻杆之间接续过程中出现钻杆不对齐的问题,本发明提供了一种用于反井钻机的钻杆输送装置及方法。

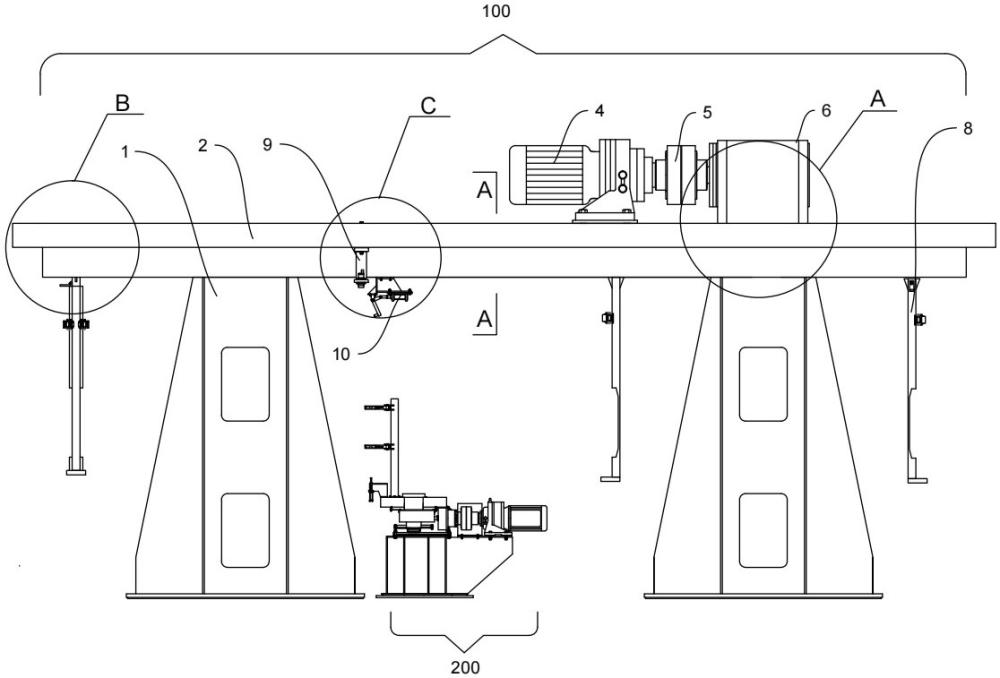

2、为达到上述目的,本发明采用了以下技术方案:一种用于反井钻机的钻杆输送装置,包括有钻杆上料设备和钻杆旋转夹持设备,所述钻杆上料设备包括有两个支撑底座,在两个所述支撑底座上安装有环形轨道,在环形轨道的内部内滑动设置有多个移动小车,在所述环形轨道上安装有驱动电机,驱动电机通过第一联轴器与动力箱的输入端相连接,动力箱将驱动电机的输出动力通过垂直面90°方向改变后输出至链轮机构上,驱使多个移动小车沿环形轨道实现同步移动,所述链轮机构包括有均布置在环形轨道上的多个传动链轮,多个传动链轮通过传动链条相连接,多个移动小车分别等距安装在传动链条上 ,在每个所述移动小车的底部设有钻杆吊架,用于安放待安装的钻杆,在所述环形轨道上设置有限位接近开关,在所述钻杆吊架的上端部设置有与限位接近开关相对应的限位感应板,所述限位接近开关将采集到限位感应板的到位信号通过电气控制柜中的控制器与驱动电机形成位置信号连锁控制,由此控制移动小车在卸料位置的停止;所述钻杆旋转夹持设备位于限位接近开关的正下方,且其包括有回转底座,在所述回转底座上分别设置有回转基座、回转电机与齿轮箱,立柱通过回转平台转动设置在回转基座上,所述回转电机通过第二联轴器与齿轮箱的输入端相连接,且齿轮箱的输出端通过蜗轮蜗杆机构与回转平台相连接,在所述回转基座上安装有保护罩,用于保护蜗轮蜗杆机构免受外界干扰进而影响回转平台的旋转动作,在保护罩的外侧分别安装有上料接近开关与下料接近开关,在回转台的底部分别安装有第一感应板与第二感应板,所述上料接近开关和下料接近开关分别将采集到第一感应板、第二感应板的接近信号通过电气控制柜中的控制器与回转电机形成旋转信号连锁控制,以此精准控制回转平台分别在上料位置与下料位置实现停止旋转动作,在所述立柱上安装有至少两个机械手,用于共同抓取从移动小车运输来的同一根钻杆,所述机械手包括主臂杆及固定在其一端部的弧形夹持手,在主臂杆上铰接连接有v型夹持手,且其铰接连接点靠近弧形夹持手,在所述v型夹持手上设置有姿态传感器,姿态传感器通过连接电气控制柜中的控制器与回转电机形成旋转信号连锁控制,以此控制回转平台精准完成上料位置与下料位置的启动作,所述主臂杆的另一端部铰接在立柱上,多个弧形夹持手之间通过连接杆相连接,在连接杆与立柱之间铰接有一号油缸,用于调节钻杆的夹持中心点,在所述主臂杆与v型夹持手间设置有二号油缸,用于控制v型夹持手在弧形夹持手配合下完成对钻杆的夹持动作,在所述一号油缸和二号油缸上分别设置有内置式磁致伸缩位移传感器,两个内置式磁致伸缩位移传感器的输出端分别通过连接电气控制柜中的控制器来精确控制一号油缸、二号油缸的伸缩行程,以此达到机械手快速完成抓取钻杆的动作。

3、作为上述技术方案的进一步补充说明,在每个所述v型夹持手的内侧设置有波楞片,用于增大机械手在夹持钻杆中的夹持摩擦力。

4、作为上述技术方案的进一步解释及限定,所述动力箱包括有箱壳体,在所述箱壳体内设置有垂直分布的主动轴与从动轴,所述主动轴的一端通过第一联轴器与驱动电机相连接,且其另一端上设置有主动齿轮,在所述从动轴上设置有与主动齿轮垂直相啮合的从动齿轮,在所述箱壳体内设置有与从动轴相平行的输出轴,在所述输出轴和从动轴上分别设置有主动链轮、从动链轮,且两者之间通驱动链条相连接,所述输出轴与链轮机构上任一传动链轮进行同轴连接。

5、作为上述技术方案的进一步解释及限定,所述钻杆吊架包括吊杆主架以及固定在底端的托座,在所述吊杆主架的上下两端分别固定有上弧形侧翼板、下弧形侧翼板,所述吊杆主架的顶端安装在移动小车的底部上,所述限位感应板固定在吊杆主架的一侧上。

6、作为上述技术方案的进一步补充说明,在两个所述上弧形侧翼板下端的同一水平位置上分别安装有安装板,在每个安装板上设置有限位组件,两个限位组件通过相互配合并在上弧形侧翼板与下弧形侧翼板的共同约束下将钻杆临时固定在托座上。

7、作为上述技术方案的进一步解释及限定,所述限位组件包括有底板以及在其上固定有托辊支座,在托辊支座上设置有支撑辊,限位连接卡板的一端通过两根拉伸弹簧的约束并在限位柱的配合下使限位连接卡板与支撑辊紧密接触,拉伸弹簧的两端分别连接在底板与限位连接卡板上,所述限位柱固定在底板上,两个所述限位连接卡板在拉伸弹簧的作用下沿着支撑辊的圆弧面滚动滑移,进而实现对钻杆的限位固定。

8、作为上述技术方案的进一步补充说明,在两个所述限位连接卡板的另一端上分别设置有限位压辊,其便于待安装钻杆的滑入或滑出,两个限位压辊在拉伸弹簧的作用下与钻杆的圆弧表面紧密接触,由此完成对钻杆的限位固定。

9、作为上述技术方案的进一步补充说明,在所述环形轨道上安装有两个气动顶开机构,两个所述气动顶开机构分别分布在钻杆吊架的两侧,且均位于限位接近开关的后方并与两个限位组件相对应,所述气动顶开机构将限位连接卡板顶开并解除限位组件的限位约束。

10、作为上述技术方案的进一步解释及限定,所述气动顶开机构包括有顶开支座以及安装在其上的顶开气缸,在顶开支座的一侧固定有铰接支座,在铰接支座上转动设置有转动轴,在所述转动轴上分别固定连接有顶开连杆与传动连杆,所述传动连杆通过接头与顶开气缸的活塞杆端部相连接,在顶开连杆的端部固定有撞击头,所述撞击头在顶开气缸的伸缩动作下通过驱动转动轴转动实现对限位连接卡板向外顶出动作,进而解除限位组件的限位约束便于钻杆滑出。

11、作为上述技术方案的进一步补充说明,在所述托座上设置有限位孔,用于嵌入钻杆的头部并实现钻杆下部的限位固定,在所述回转平台上设置有顶杆机构,所述顶杆机构在钻杆运输到位后将其顶出限位孔,便于机械手抓取。

12、作为上述技术方案的进一步解释及限定,所述顶杆机构包括有顶杆支座以及安装在其上的顶杆气缸,所述顶杆气缸的活塞杆端部通过接头固定连接有顶杆,所述顶杆滑动设置在限位套筒内,所述限位套筒固定在顶杆支座上。

13、一种采用上述技术方案中一种用于反井钻机的钻杆输送装置的方法,包括有以下步骤:

14、步骤1、机械手的人工标定:当钻杆上料设备和钻杆旋转夹持设备完成安装后,将一根钻杆放置在机械手中利用两个内置式磁致伸缩位移传感器对一号油缸和二号油缸的夹持动作所需压力进行人工标定;旋转回转平台并采用姿态传感器分别获取钻杆抓取位置姿态与动力头输出主轴对接位置姿态,完成对钻杆抓取启动作和机械手释放动作的标定,即同时完成回转平台旋转角度的标定;

15、步骤2、钻杆的上料安装:人工操作电气控制柜控制移动小车在钻杆上料位置停止,将钻杆安放在钻杆吊架上,然后启动驱动电机驱动下一个移动小车到钻杆上料位置,依此逐个完成钻杆的人工辅助上料;

16、步骤3、钻杆的链轮运输:搭载钻杆的移动小车在链轮机构的传动下沿着环形轨道向前运输,当搭载钻杆的移动小车经过限位接近开关时,电气控制柜中的控制器接收到移动小车的到位信号并停止驱动电机工作,使移动小车在卸料位置的停止;

17、步骤4、机械手抓取钻杆:同时电气控制柜中的控制器按照预设运行指令先启动回转电机控制回转平台旋转,使机械手到达钻杆抓取位置后停止运行,接着控制器分别控制一号油缸、二号油缸的行程,使v型夹持手在弧形夹持手配合下完成对钻杆的夹持动作;

18、步骤5、解除钻杆的上下限位约束:完成步骤4的夹持动作后,电气控制柜中的控制器按照预设运行指令先控制顶杆气缸伸出驱动顶杆将钻杆的头部顶出限位孔内,接着同时控制两部顶开气缸分别通过驱动转动轴转动利用撞击头对限位连接卡板向外顶出动作,完成上、下限位约束的解除动作;

19、步骤6、钻杆的回转到位:完成步骤5的解除动作后,电气控制柜中的控制器按照预设运行指令再次启动回转电机,控制回转平台将抓取钻杆的机械手按照标定的旋转角度旋转至动力头输出主轴对接位置,并停止运行;

20、步骤7、钻杆的安装位置调整:当回转台旋转到位后,电气控制柜中的控制器按照预设运行指令利用姿态传感器实时监测数据分别控制一号油缸2206、二号油缸2204的行程进行钻杆对接位置微调,使钻杆与动力头输出主轴实现精准对齐;

21、步骤8、钻杆的对接安装:动力头向下移动到指定位置,开始安装钻杆;

22、步骤9、人工操作机械手松开夹持:待钻杆安装到动力头输出主轴上后,人工操作电气控制柜控制二号油缸2204的行程使v型夹持手2203松开对弧形夹持手2202的夹持动作,钻杆安装完毕;

23、步骤10、顶杆机构与气动顶开机构复位:当回转台旋转到位后,电气控制柜中的控制器按照预设运行指令先控制顶杆气缸2802收缩将顶杆2803收回;同时控制两部顶开气缸1002分别通过驱动转动轴1004转动将撞击头1007收回,解除对限位连接卡板1304向外顶出动作,限位连接卡板1304在拉伸弹簧1305的作用下沿着支撑辊1303的圆弧面滚动滑移实现复位;

24、步骤11、空载移动小车归位:驱动电机4通过链轮机构7传动将空载的移动小车3沿着环形轨道2运输至上料位置,继续重复步骤2至10。

25、作为上述技术方案的进一步补充说明,在步骤2中,钻杆的安装具体步骤如下:

26、步骤2.1:现场施工人员将钻杆托起,将钻杆头部小径部分插入到限位孔中,完成钻杆头部的限位孔约束固定;

27、步骤2.2:钻杆尾部的托起支撑点向上推着滑动到钻杆吊架中,与此同时保证钻杆的轴线与吊杆主架相平行,两个限位压辊在拉伸弹簧的作用下同时与钻杆的圆弧表面紧密接触,完成钻杆尾部的限位组件约束固定。

28、与现有技术相比,本发明具有以下优点:

29、1、本发明通过链轮机构传动移动小车将搭载钻杆的钻杆吊架由上料位置运输至卸料位置;然后采用机械手对钻杆抓取,并通过回转平台将钻杆由卸料位置旋转至动力头输出主轴对接位置,控制器利用姿态传感器实时监测数据分别控制一号油缸、二号油缸的行程进行钻杆对接位置微调,使钻杆与动力头输出主轴实现精准对齐;最后动力头向下移动到指定位置,待钻杆安装到动力头输出主轴上后,现场人工操作电气控制柜控制二号油缸的行程使v型夹持手松开对弧形夹持手的夹持动作,完成钻杆的对准安装过程。因此,本发明使用钻杆上料设备与钻杆旋转夹持设备相互配,实现了钻杆运输、转运及装卸等连续作业,具有单次可放置钻杆数量多、占空间小等优点。

30、2、本发明通过在钻杆卸料位置限位接近开关,限位接近开关通过控制器与驱动电机形成位置信号连锁控制移动小车在卸料位置的停止;同时在回转平台下方的保护罩上分别安装有上料接近开关与下料接近开关,上料接近开关和下料接近开关通过控制器与回转电机形成旋转信号连锁控制回转平台分别在上料位置与下料位置实现停止旋转动作;另外在使用之前对钻杆抓取位置姿态与动力头输出主轴对接位置姿态进行人工标定,使得机械臂具有较高的的定位精度,进而保证了钻杆与动力头输出轴同心。因此,本发明具有定位准确、动作迅速、抗干扰能力强等优点。

31、3、本发明通过在钻杆吊架的吊杆主架上设置限位组件,同时在吊杆主架的底部托板上设置有限位孔,采用上下限位约束保证钻杆在运输过程中出现滑落问题。另外针对限位组件设置有气动顶开机构,用来解除限位组件的限位约束;针对限位孔设置有顶杆机构,用来解除限位孔的限位约束,便于机械手抓取后实现回转对齐。

32、4、本发明通过设置多个功能性的接近开关、内置式磁致伸缩位移传感器以及姿态传感器采集钻杆运输到位、抓取、回转到位、调整对齐等关键动作,在控制器中对各个动作前后顺序进行响应命令编辑,同时现场人员根据钻杆上料、下料及对齐安装情况参与协同控制。因此本发明不仅提高了反井钻机的工作效率以及钻杆安装时的安全性,也减轻了工作人员的劳动强度。

- 还没有人留言评论。精彩留言会获得点赞!