一种防冲击型气动锚杆钻机及钻井方法与流程

本发明涉及锚杆钻机,尤其涉及一种防冲击型气动锚杆钻机及钻井方法。

背景技术:

1、锚杆钻机主要应用于水电站、铁路、公路边坡各类地质灾害防治中的滑坡及危岩体锚固工程,特别适合高边坡岩体锚固工程,还适用于施工城市深基坑支护、抗浮锚杆及地基灌浆加固工程孔、爆破工程的爆破孔、高压旋喷桩、隧道管棚支护孔等,将其动力头略微变动,即可方便地全方位施工。主要钻进方法:潜孔锤常规钻进、跟管钻进、螺旋钻进。在各类复杂地层及不同钻进方法的造孔施工实践中,其优异的凿孔性能,得到广大施工单位和同行的认可。

2、而现有的锚杆钻机在使用时,在对坚硬位置高转速进行攻坚时,其攻坚时间较长,钻头会产生磨损导致钻杆发生冲击,长期使用下会使得钻杆损坏;且当钻杆长度过长时,在长时间的振动作用下,钻杆容易发生弯曲变形,从而产生冲击,因此锚杆振动是使得锚杆钻机高损坏率的重要原因;现如今,基本是通过提高锚杆支护架与钻杆等钻具质量、精密度及稳定效果成为了解决振动问题的唯一手段,但此种方式会导致钻具成本过高且在长期的使用下,由于钻杆的磨损是无法避免的,这就导致还是会产生振动及冲击;因此,如何设计一种具有防止气动锚杆产生振动导致冲击的钻机就显得尤为重要;鉴于此,我们提出一种防冲击型气动锚杆钻机及钻井方法。

技术实现思路

1、本发明的目的在于克服现有技术的不足,适应现实需要,提供一种防冲击型气动锚杆钻机及钻井方法,以解决当前气动锚杆钻机由于冲击导致损坏率较高的技术问题。

2、为了实现本发明的目的,本发明所采用的技术方案为:设计一种防冲击型气动锚杆钻机及钻井方法,包括运输载具,所述运输载具上设有驾驶位,所述运输载具上相对所述驾驶位的位置设有角度调节机构,所述角度调节机构上设有钻勘机构,所述钻勘机构底端设有防冲击机构,所述钻勘机构上相对所述防冲击机构的位置设有夹持机构;所述角度调节机构包括气动组件及安装组件,所述气动组件设于所述运输载具上相对所述驾驶位一侧位置,所述安装组件设于所述运输载具上相对所述气动组件一侧位置,所述钻勘机构设于所述安装组件上,所述气动组件一端连接于所述运输载具上,所述气动组件另一端连接于所述安装组件上。

3、优选地,所述气动组件包括安装座、轴体、倍力气缸及接触块,所述安装座连接于所述运输载具上相对所述驾驶位一侧位置,所述轴体转动连接于所述安装座上,所述接触块连接于所述安装组件上,所述倍力气缸一端连接于所述安装座上相对所述轴体的位置,所述倍力气缸另一端连接于所述接触块上。

4、优选地,所述安装组件包括安装架、安装轴、支撑架及安装套筒,所述安装架连接于所述运输载具上相对所述安装座一侧位置,所述安装轴连接于所述安装架上,所述支撑架连接于所述安装轴上,所述安装套筒滑动连接于所述支撑架上,所述钻勘机构连接于所述安装套筒上。

5、优选地,所述钻勘机构包括液压缸、钻探电机、钻杆及钻头,所述液压缸连接于所述支撑架上,所述钻探电机连接于所述安装套筒上,所述钻杆连接于所述钻探电机输出端相对所述夹持机构的位置,所述钻头连接于所述钻杆底端,所述钻杆穿设于所述夹持机构上。

6、优选地,所述防冲击机构包括连接架、连接孔、钢绞线及防冲头,所述连接架对称连接于所述支撑架上相对所述安装架的位置,所述连接孔开设于所述连接架上,所述钢绞线穿设于若干所述连接孔上,所述防冲头对称连接于所述钢绞线两端。

7、优选地,所述夹持机构包括调节组件、第一夹持组件及第二夹持组件,所述调节组件连接于所述支撑架上相对所述连接架底端的位置,所述第一夹持组件设于所述调节组件内部,所述第二夹持组件设于所述调节组件内部相对所述第一夹持组件底端的位置,所述调节组件、所述第一夹持组件、所述第二夹持组件、所述钻杆及所述钻头轴心均处于同一垂直线上。

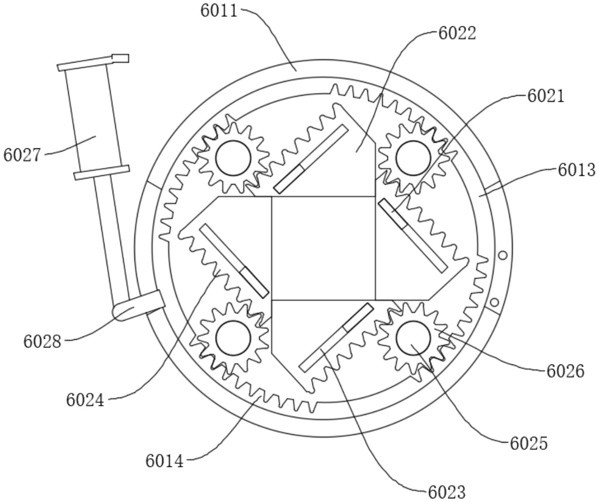

8、优选地,所述调节组件包括第一壳体、第二壳体、驱动内盘、曲齿槽、连接块、滑动气缸及穿插槽,所述第一壳体连接于所述支撑架上相对所述连接架底端的位置,所述第二壳体连接于所述第一壳体底端,所述驱动内盘滑动连接于所述第一壳体内壁上,若干所述曲齿槽开设于所述驱动内盘内壁上,所述连接块连接于所述驱动内盘外壁上,所述滑动气缸连接于所述第一壳体上相对所述连接块的位置,若干所述穿插槽开设于所述第二壳体上相对所述第二夹持组件的位置。

9、优选地,所述第一夹持组件包括固定块、滑块、长孔、齿槽a、驱动轴、齿轮a、推动气缸及推块,若干所述固定块连接于所述第一壳体内顶壁上,所述长孔开设于所述滑块上,所述滑块通过所述长孔滑动套设于所述固定块上,所述齿槽a开设于所述滑块上,所述驱动轴连接于所述第一壳体内顶壁上相对曲齿槽与所述齿槽a之间的位置,所述齿轮a套设于所述驱动轴顶端,所述齿轮a与所述齿槽a及所述曲齿槽适配,所述推块连接于所述驱动内盘远离所述滑动气缸的一端,所述推动气缸一端连接于所述支撑架上,所述推动气缸另一端连接于所述推块上。

10、优选地,所述第二夹持组件包括齿轮b、穿插条、齿槽b及夹持块,所述齿轮b连接于所述驱动轴底端,所述齿槽b开设于所述穿插条上,所述穿插条滑动插设于所述穿插槽上,所述夹持块连接于所述穿插条内端,所述齿轮b与所述齿槽b及所述曲齿槽适配。

11、与现有技术相比,本发明的有益效果在于:

12、1.本发明通过对现有的气动锚杆钻机的结构进行改进,通过在运输载具上设置角度调节机构,利用角度调节机构的气动组件的倍力气缸推动安装组件的支撑架上的钻勘机构进行钻勘角度的调节,再通过钻勘机构进行钻勘,当钻头攻坚时,钻杆产生振动对设备产生冲击,在支撑架上设置有连接架,在连接架上开设有连接孔,利用高强度的钢绞线穿设过连接孔,再在钢绞线两端设置防冲头,起到大幅度降低钻杆所带来的冲击力,对钻勘机构整体进行防护,起到防冲击的效果,有利于降低钻机损坏率、延长钻机使用寿命。

13、2.本发明通过在运输载具上相对所述安装座一侧位置设置安装架,在安装架上设置有安装轴,在安装轴上连接有支撑架,在支撑架顶端设置有安装套筒,钻勘机构连接在支撑架及安装套筒上,倍力气缸推动支撑架在安装轴上转动,使得钻勘机构的角度进行调整,使得钻勘机构可以利用倍力气缸推动调节角度,使其适应不同特殊角度位置的勘探,提高施工质量。

14、3.本发明通过在支撑架上相对所述连接架底端的位置设置调节组件,在调节组件内部设置第一夹持组件及第二夹持组件,通过调节组件选择使用第一夹持组件或第二夹持组件对不同形状的钻杆进行夹持,夹持后再通过防冲击机构进行防冲击,提高勘探施工效率,缩短勘探工期。

15、4.本发明通过在支撑架上相对所述连接架底端的位置设置第一壳体,在第一壳体底端连接第二壳体,在第一壳体内壁上滑动连接驱动内盘,驱动内盘上环形等间距开设有四个曲齿槽,第一壳体与第二壳体两侧均设有开口,在其中一个开口处相对驱动内盘外壁上连接有连接块,利用滑动气缸推动连接块带动驱动内盘在第一壳体内壁上滑动,使得调整根据钻杆的形状选择使用第一夹持组件夹持或第二夹持组件夹持,有利于提高设备的适配性,适应不同形状的钻杆,防止钻杆的特殊形状导致夹持不稳定或防冲击性能降低的情况发生。

16、5.本发明通过在第一壳体内顶壁上设置四个固定块,将滑块通过长孔滑动套设在固定块上,滑块上还开设有齿槽a,在第一壳体内顶壁上还设置有四个齿轮a,齿轮a一侧啮合连接齿槽a,另一侧啮合连接曲齿槽,在驱动内盘远离所述滑动气缸的一端相对第一壳体与第二壳体的另一侧开口处设置推块,推动气缸推动推块带动驱动内盘转动,驱动内盘的曲齿槽带动齿轮a转动,齿轮a带动滑块在固定块上滑动,使得四个滑块形成方型夹持,对方型的钻杆进行稳定夹持,便于夹持机构对于方型的钻杆的夹持,防止方型的钻杆夹持不稳导致防冲击机构防冲击效果降低。

17、6.本发明通过在四个驱动轴底端设置套设四个齿轮b,当滑动气缸带动连接块及驱动内盘在第一壳体内壁滑动时,齿轮b与驱动内盘的曲齿槽啮合,使得推动气缸推动推块带动驱动内盘转动,驱动内盘的曲齿槽带动齿轮b转动,齿轮b与齿槽b啮合,带动穿插条及夹持块在第二壳体的穿插槽上滑动,便于对圆柱型或表面具有纹路的柱形钻杆进行夹持,有利于提高夹持稳定性,提升夹持机构通配性。

- 还没有人留言评论。精彩留言会获得点赞!