盾构机全智能体系化控制系统、方法及存储介质与流程

本发明涉及盾构施工工程领域,特指一种盾构机全智能体系化控制系统、方法及存储介质。

背景技术:

1、盾构法由法国工程师布鲁诺尔由1818年提出,发展至今已有超200年的技术研发和工程应用历史,是一种集切削系统、推进系统、拼装系统、注浆系统和运输系统等在内多个子系统集成的复杂大型掘进装备。当前,盾构法隧道朝着大断面、大埋深、长距离的趋势发展,复杂的施工环境和日益紧迫的施工进度向传统手动操作模式发起了巨大挑战。然而,受限于成熟盾构操作施工人员的稀缺以及不断涌现的特殊工况等现实问题,隧道工程潜在施工风险不断提高。经验不足的工人和盲目的加速施工对工程质量和安全构成了极大的威胁,是近年来事故频发的重要原因。随着国家数字化、智能化政策引导推动,以及大数据、云计算、物联网等信息技术的发展,人工智能已经被引入盾构制造与施工领域。当初依赖进口的盾构掘进装备在中国经历了第三代(电气化)和第四代(信息化)的技术积累,已经逐步迈向了第五代(智能化)自主研发的道路。然而,目前的盾构智能化技术只是针对单一系统或某几个参数进行主动控制,尚未形成体系化融合运作以提升盾构整机智能化程度。

技术实现思路

1、本发明的目的在于克服现有技术的缺陷,提供一种盾构机全智能体系化控制系统、方法及存储介质,解决人工操控盾构机进行隧道建造时面临的施工作业效率低、隧道成型质量不稳定、施工安全风险不受控、周围环境扰动大等难题。

2、实现上述目的的技术方案是:

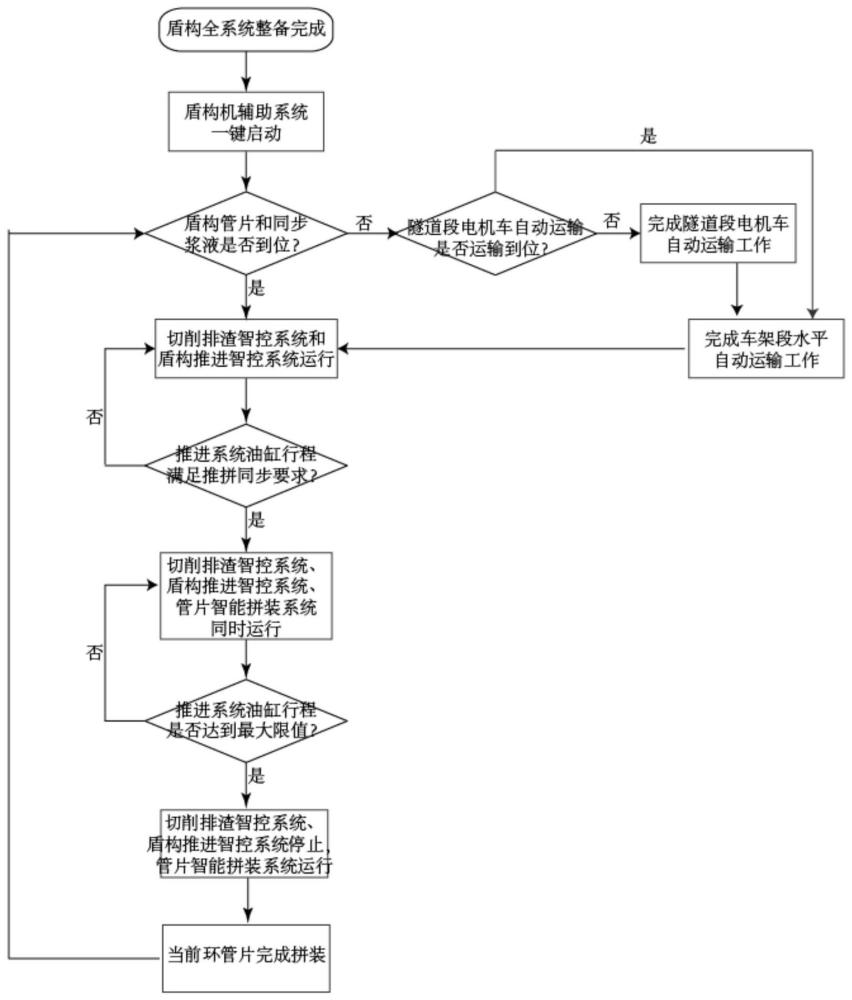

3、本发明提供了一种盾构机全智能体系化控制方法,包括如下步骤:

4、判断盾构管片和同步浆液是否到位;

5、若判断结果为不到位,则获取隧道段电机车的位置,控制隧道段电机车运行至盾构机的后部,再控制车架段管片自动运输机构运输盾构管片至设定位置;

6、若判断结果为到位,则控制盾构机的切削排渣智控系统和盾构推进智控系统运行,实现盾构机向前掘进;

7、在盾构机向前掘进至推进油缸行程满足盾构管片同步拼装要求时,控制盾构机的管片智能拼装系统运行,以实现盾构管片的智能拼装;

8、在所述切削排渣智控系统、所述盾构推进智控系统以及所述管片智能拼装系统运行的过程中,判断推进油缸的行程是否达到最大限值,若是,则控制所述切削排渣智控系统和所述盾构推进智控系统停止运行,所述管片智能拼装系统继续运行;

9、在当前环的盾构管片拼装完成时,控制所述管片智能拼装系统停止运行;

10、重复上述步骤,直至完成隧道的施工。

11、本发明的盾构机全智能体系化控制方法用于提升盾构整机的智能化程度,减少人工介入,解决人工操控存在的问题,保证隧道成型质量的前提下,提高施工安全。

12、本发明盾构机全智能体系化控制方法的进一步改进在于,在控制车架段管片自动运输机构运输盾构管片块时,获取吸盘与盾构管片块间的位置关系,根据获取的位置关系给出车架段管片自动运输机构的运动参数,利用所述运动参数控制所述车架段管片自动运输机构进行运动:

13、识别所述车架段管片自动运输机构上的吸盘的两个角部,记为1′和2′,识别管片块上对应的两个角部,记为1和2,根据1和1′、2和2′的位置关系,计算得到所述车架段管片自动运输机构上各个部件的运动量:

14、纵向位移机构在x轴方向的运动量:

15、

16、平移机构在y轴方向上的运动量:

17、

18、第一吊绳和第二吊绳在z轴方向上的相同伸缩量:

19、

20、第一吊绳和第二吊绳的差异伸缩量:

21、

22、平面回转机构的回转角度:

23、

24、其中,d1为1和1’点在x轴向方向的距离,d2为2和2’点在x轴方向上的距离,h1为1和1’点在z轴方向上的距离,h2为2和2’点在z轴方向上的距离,l1为1和1’点在y轴方向上的距离,l2为2和2’点在y轴方向上的距离,l1-2为1和2点之间的距离。

25、本发明盾构机全智能体系化控制方法的进一步改进在于,在控制盾构机的切削排渣智控系统和盾构推进智控系统运行时,获取盾尾间隙数据、盾构导向数据和隧道设计轴线数据;

26、基于获取的盾尾间隙数据、盾构导向数据和隧道设计轴线数据给出盾构运动路径规划导航和盾构机推进设定距离后的目标转向角度值:

27、当前盾构切口和盾尾相较于cta的姿态偏差分别为x切和x尾,盾构机长度为l0,故盾构中轴线与cta的夹角为:

28、

29、此时盾构控制点p与cta之间的偏差值为m,设定盾构圆曲线沿cta推进距离以及圆曲线末端控制点p与cta之间的偏差值分别为l和n,

30、由三角关系可知:

31、进而该段圆曲线的圆心角中的可表示为:

32、

33、对应的圆曲线半径为r可表示为:

34、

35、圆曲线圆心o0坐标可表示为:

36、(rsinα,-rcosα+m),

37、故圆曲线方程可表示为:

38、(x-rsinα)2+(y+rcosα-m)2=r2(0≤x≤l),

39、圆曲线上每一点对应的斜率为:

40、

41、每分段推进距离盾构目标转向角度可表示为:

42、

43、式中,y′1和y′0分别代表分段推进距离范围对应圆弧段始末对应斜率值,上述的圆曲线即为盾构运行路径,控制盾构机沿着该圆曲线进行掘进。

44、本发明盾构机全智能体系化控制方法的进一步改进在于,获取隧道段电机车的位置的步骤包括:

45、在隧道段电机车的侧部安装视觉传感器;

46、在成型隧道的每环管片上设置标识号;

47、利用所述视觉传感器识别对应管片上的标识号,进而实现获得隧道段电机车的位置。

48、本发明盾构机全智能体系化控制方法的进一步改进在于,所述管片智能拼装系统通过控制管片拼装机实现盾构管片的智能拼装:

49、建立拼装机全局坐标系和吸盘末端局部坐标系,完成拼装机运动学正逆解算法;

50、在吸盘上安装深度视觉传感器,完成各深度视觉传感器在局部坐标系下的精确定位;

51、根据视觉传感器与吸盘之间的空间位置关系,计算吸盘在局部坐标系下的位姿;

52、管片块抓取包括如下步骤:

53、获取待抓管片块点云数据,并完成与管片块三维模型的精准匹配;

54、计算待抓管片块在局部坐标系下的目标位姿;

55、根据拼装机当前各自由度行程数据,计算吸盘在全局坐标系下的位姿;

56、根据吸盘在全局坐标系下和局部坐标系下的位姿,计算两者的转换矩阵;

57、根据转换矩阵,计算待抓管片块在全局坐标系下的位姿;

58、根据待抓管片块在全局坐标系下的位姿,逆解拼装机各自由度的目标行程;

59、自动执行拼装机各自由度的目标行程,完成对待抓管片块的抓取;

60、管片块拼装包括如下步骤:

61、获取管片块安装位置附近关联管片块的点云数据,并完成与三维模型的精准匹配;

62、计算管片块安装位置附近关联管片块在局部坐标系下的目标位姿;

63、根据管片块安装位置与附近关联管片块的间隙、高差要求,计算管片块安装位置的目标位姿;

64、根据吸盘末端在全局坐标系下和局部坐标系下的位姿,计算两者的转换矩阵;

65、根据转换矩阵,计算管片块拼装位置全局坐标系下的位姿;

66、根据管片块拼装位置在全局坐标系下的位姿,逆解拼装机各自由度的目标行程;

67、自动执行拼装机各自由度的目标行程,完成对管片块的定位安装。

68、本发明还提供了一种存储介质,所述存储介质上存储有盾构机全智能体系化控制方法的程序,所述盾构机全智能体系化控制方法的程序被处理器执行时实现所述的盾构机全智能体系化控制方法的步骤。

69、本发明又提供了一种盾构机全智能体系化控制系统,其特征在于,包括:

70、判断单元,用于判断盾构管片块和同步浆液是否到位,得到判断结果;

71、与所述判断单元连接的处理单元,用于在所述判断结果为不到位时,获取隧道段电机车的位置,控制隧道段电机车运行至盾构机的后部,再控制车架段管片自动运输机构运输盾构管片块至设定位置;还用于在所述判断结果为到位时,控制盾构机的切削排渣智控系统和盾构推进智控系统运行,实现盾构机向前掘进;所述处理单元还用于在盾构机向前掘进至推进油缸行程满足盾构管片同步拼装要求时,控制盾构机的管片智能拼装系统运行,以实现盾构管片的智能拼装;所述处理单元还用于在判断推进油缸的行程达到最大限值时,控制所述切削排渣智控系统和所述盾构推进智控系统停止运行,所述管片智能拼装系统继续运行;在当前环的盾构管片拼装完成时,控制所述管片智能拼装系统停止运行。

72、本发明盾构机全智能体系化控制系统的进一步改进在于,所述处理单元在控制车架段管片自动运输机构运输盾构管片时,获取吸盘与盾构管片块间的位置关系,根据获取的位置关系给出车架段管片自动运输机构的运动参数,利用所述运动参数控制所述车架段管片自动运输机构进行运动:

73、所述处理单元识别所述车架段管片自动运输机构上的吸盘的两个角部,记为1′和2′,所述处理单元还识别管片块上对应的两个角部,记为1和2,根据1和1′、2和2′的位置关系,计算得到所述车架段管片自动运输机构上各个部件的运动量:

74、纵向位移机构在x轴方向的运动量:

75、

76、平移机构在y轴方向上的运动量:

77、

78、第一吊绳和第二吊绳在z轴方向上的相同伸缩量:

79、

80、第一吊绳和第二吊绳的差异伸缩量:

81、

82、平面回转机构的回转角度:

83、

84、其中,d1为1和1’点在x轴向方向的距离,d2为2和2’点在x轴方向上的距离,h1为1和1’点在z轴方向上的距离,h2为2和2’点在z轴方向上的距离,l1为1和1’点在y轴方向上的距离,l2为2和2’点在y轴方向上的距离,l1-2为1和2点之间的距离。

85、本发明盾构机全智能体系化控制系统的进一步改进在于,所述处理单元在控制盾构机的切削排渣智控系统和盾构推进智控系统运行时,获取盾尾间隙数据、盾构导向数据和隧道设计轴线数据;

86、基于获取的盾尾间隙数据、盾构导向数据和隧道设计轴线数据给出盾构运动路径规划导航和盾构机推进设定距离后的目标转向角度值:

87、当前盾构切口和盾尾相较于cta的姿态偏差分别为x切和x尾,盾构机长度为l0,故盾构中轴线与cta的夹角为:

88、

89、此时盾构控制点p与cta之间的偏差值为m,设定盾构圆曲线沿cta推进距离以及圆曲线末端控制点p与cta之间的偏差值分别为l和n,

90、由三角关系可知:

91、进而该段圆曲线的圆心角中的可表示为:

92、

93、对应的圆曲线半径为r可表示为:

94、

95、圆曲线圆心o0坐标可表示为:

96、(rsinα,-rcosα+m),

97、故圆曲线方程可表示为:

98、(x-rsinα)2+(y+rcosα-m)2=r2(0≤x≤l),

99、圆曲线上每一点对应的斜率为:

100、

101、每分段推进距离盾构目标转向角度可表示为:

102、

103、式中,y′1和y′0分别代表分段推进距离范围对应圆弧段始末对应斜率值,上述的圆曲线即为盾构运行路径,控制盾构机沿着该圆曲线进行掘进。

104、本发明盾构机全智能体系化控制系统的进一步改进在于,所述管片智能拼装系统通过控制管片拼装机实现盾构管片的智能拼装:

105、建立拼装机全局坐标系和吸盘末端局部坐标系,完成拼装机运动学正逆解算法;

106、在吸盘上安装深度视觉传感器,完成各深度视觉传感器在局部坐标系下的精确定位;

107、根据视觉传感器与吸盘之间的空间位置关系,计算吸盘在局部坐标系下的位姿;

108、控制管片拼装机抓取管片块包括:

109、获取待抓管片块点云数据,并完成与管片块三维模型的精准匹配;

110、计算待抓管片块在局部坐标系下的目标位姿;

111、根据拼装机当前各自由度行程数据,计算吸盘在全局坐标系下的位姿;

112、根据吸盘在全局坐标系下和局部坐标系下的位姿,计算两者的转换矩阵;

113、根据转换矩阵,计算待抓管片块在全局坐标系下的位姿;

114、根据待抓管片块在全局坐标系下的位姿,逆解拼装机各自由度的目标行程;

115、自动执行拼装机各自由度的目标行程,完成对待抓管片块的抓取;

116、控制管片拼装机拼装管片块包括:

117、获取管片块安装位置附近关联管片块的点云数据,并完成与三维模型的精准匹配;

118、计算管片块安装位置附近关联管片块在局部坐标系下的目标位姿;

119、根据管片块安装位置与附近关联管片块的间隙、高差要求,计算管片块安装位置的目标位姿;

120、根据吸盘末端在全局坐标系下和局部坐标系下的位姿,计算两者的转换矩阵;

121、根据转换矩阵,计算管片块拼装位置全局坐标系下的位姿;

122、根据管片块拼装位置在全局坐标系下的位姿,逆解拼装机各自由度的目标行程;

123、自动执行拼装机各自由度的目标行程,完成对管片块的定位安装。

- 还没有人留言评论。精彩留言会获得点赞!