泵体组件和旋转式压缩机的制作方法

1.本发明涉及压缩机技术领域,具体地说,涉及一种泵体组件和包括该泵体组件的旋转式压缩机。

背景技术:

2.旋转式压缩机中,泄露和摩擦损失对性能影响很大。泵体组件之间的配合间隙是决定泄露和摩擦损失最关键的因素之一,具体原因是:配合间隙过大会导致冷媒和润滑油的泄露增加,而配合间隙过小又会导致零件相对运动摩擦损失增加,甚至出现异常磨损、卡死等可靠性问题。

3.而在设计泵体组件之间的配合间隙时,由于装配、运转过程中的零件变形,设计初始需要考虑增加理论间隙进行补偿,从而增大了冷媒和润滑油泄露的可能性。

4.通过大量仿真和试验均表明,对于气缸上设置螺栓孔的结构,在螺栓紧固过程中,螺栓拧紧力使气缸内径产生内凸的花瓣状变形,导致气缸与活塞之间的最小径向间隙设计值不得不考虑适当增加,以满足螺栓紧固力带来的气缸内径变形的影响。由于气缸和活塞之间的径向间隙在泄露损失中占比很大,最小径向间隙设计值的增大无疑降低了压缩机性能。

5.由此可见,对于气缸上设置螺栓孔的结构,如何进行泵体组件的配合是一大难题。

6.现有技术中,有一种方案是在气缸的螺栓孔上设置锥形的沉孔结构,以减小螺栓拧紧力对气缸内径的挤压变形。这一方案从原理上能够减小气缸内径变形,但最大的问题在于:为了实现对螺牙的避让,沉孔直径相比螺栓孔直径更大,则势必减小了从螺栓孔到气缸内径边缘的材料厚度,也即牺牲了气缸端面处的壁厚,从而导致气缸端面处的刚性变弱,削减了预期的减小气缸内径变形的效果。

7.图1示出沉孔结构对气缸内径的变形测试示意,参照图1所示,气缸11’的外径和内径分别对应外径圆11’a和内径圆11’b,设有沉孔结构的螺栓孔所在位置2’在螺栓拧紧过程中对气缸11’产生的变形影响示意为曲线3’。从图1可以明显看出,气缸11’受到的最深变形影响(示意为加粗虚线30’)已触及内径圆11’b,也即会直接影响到气缸11’与活塞之间的配合间隙。

8.图2示出沉孔直径对气缸内径的变形影响曲线,参照图2所示,沉孔直径必须大于气缸的螺栓孔的直径才能从理论上减小气缸内径变形,但沉孔直径设置过大,则会因过多牺牲气缸端面处的壁厚而增大对气缸内径的变形影响。也即沉孔直径越大,则其对气缸内径的变形影响的改善效果越打折扣。

9.由此可见,现有的在气缸的螺栓孔上设置沉孔结构的方案,不管如何设计沉孔结构,气缸内径均会受到不同程度的影响,导致旋转式压缩机的性能降低。

10.需要说明的是,在上述背景技术部分公开的信息仅用于加强对本发明的背景的理解,因此可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现要素:

11.针对现有技术中的问题,本发明提供一种泵体组件和包括该泵体组件的旋转式压缩机,可以避免螺栓拧紧过程中对气缸内径的影响,提升旋转式压缩机的性能。

12.根据本发明的一个方面,提供一种泵体组件,包括气缸和盖设于所述气缸的端面的缸盖组件,所述气缸设有螺纹直孔,所述缸盖组件与所述气缸之间通过穿过所述缸盖组件的通孔并啮合于所述螺纹直孔的泵体螺栓紧固连接;其中,所述泵体螺栓包括沿其长度方向依次设置的头部、光杆部和螺纹部,随所述螺纹部穿过所述通孔与所述螺纹直孔中的螺纹啮合,所述光杆部自所述通孔部分地伸入所述螺纹直孔中,至所述头部支承于所述缸盖组件的支承面。

13.在一些实施例中,所述光杆部伸入所述螺纹直孔中的深度大于等于2mm。

14.在一些实施例中,所述螺纹部的长度l2满足:

[0015][0016]

其中,t为所述泵体螺栓的拧紧力矩,d为所述泵体螺栓的螺纹公称直径,σs为所述泵体螺栓的屈服强度,k为所述泵体螺栓与所述螺纹直孔之间的拧紧系数,k满足:

[0017][0018]

其中,d2为所述泵体螺栓的螺纹中径,φ为所述泵体螺栓的螺纹升角,ρv为所述泵体螺栓的螺纹当量摩擦角,μ为所述泵体螺栓的头部与相接触的所述支承面之间的摩擦因素,所述支承面为所述缸盖组件远离所述气缸的表面,dw为所述泵体螺栓的头部与相接触的所述支承面之间形成的圆环状接触区域的外径,d0为所述圆环状接触区域的内径。

[0019]

在一些实施例中,所述光杆部的直径d满足:

[0020][0021]

其中,t为所述泵体螺栓的拧紧力矩,σs为所述泵体螺栓的屈服强度,d3为所述螺纹直孔的螺纹小径。

[0022]

在一些实施例中,所述缸盖组件包括盖设于所述气缸的端面的缸盖和盖设于所述缸盖的法兰部的消音器,所述法兰部的厚度为h,所述消音器的壁厚为h,所述光杆部的长度l1满足:l

1-(h+h)≥2mm。

[0023]

在一些实施例中,所述缸盖组件包括分别盖设于所述气缸的两个端面的两组缸盖组件,所述螺纹直孔轴向贯穿所述气缸,两组所述缸盖组件分别通过两个所述泵体螺栓与所述气缸紧固连接;两个所述泵体螺栓的螺纹部的长度之和l2’

满足:l2’

<h’+h’+w-l1’

;其中,h’是两组所述缸盖组件的法兰部的厚度之和,h’是两组所述缸盖组件的消音器的壁厚之和,w是所述气缸的厚度,l1’

是两个所述泵体螺栓的光杆部的长度之和。

[0024]

在一些实施例中,两个所述泵体螺栓的螺纹部的长度相等。

[0025]

根据本发明的另一个方面,提供一种旋转式压缩机,所述旋转式压缩机包括上述任意实施例所述的泵体组件。

[0026]

本发明与现有技术相比的有益效果至少包括:

[0027]

通过在泵体螺栓的头部和螺纹部之间设置光杆部,并使光杆部部分地伸入气缸的螺纹直孔中,从而泵体螺栓在拧紧过程中,气缸端面处的螺纹直孔不再与螺纹部相互作用,而是用于容置光杆部,可以避免气缸端面处的入力,使气缸内径变形显著减小,提升旋转式压缩机的性能;

[0028]

通过光杆部部分地伸入气缸的螺纹直孔中的设计,无需牺牲气缸端面处的壁厚,从而气缸的刚性不受影响,也确保了气缸内径不会因螺纹部与螺纹直孔的拧紧作用而变形。

[0029]

应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明。

附图说明

[0030]

此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0031]

图1示出现有技术中沉孔结构对气缸内径的变形测试示意图;

[0032]

图2示出现有技术中沉孔直径对气缸内径的变形影响曲线图;

[0033]

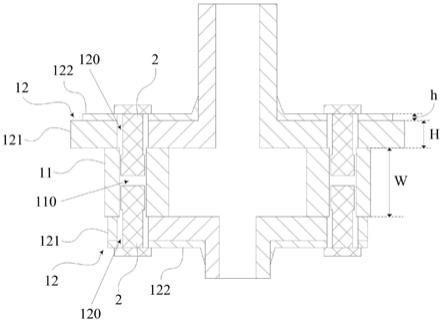

图3示出本发明实施例中泵体组件的结构示意图;

[0034]

图4示出本发明实施例中泵体螺栓与气缸和缸盖组件配合的放大示意图;

[0035]

图5示出本发明实施例中光杆部伸入螺纹直孔中的深度对气缸壁的变形影响曲线图;以及

[0036]

图6示出本发明实施例中泵体螺栓对气缸内径的变形测试示意图。

具体实施方式

[0037]

现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的实施方式。相反,提供这些实施方式使得本发明将全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。在图中相同的附图标记表示相同或类似的结构,因而将省略对它们的重复描述。

[0038]

在下述各些实例中,对压缩机领域公知的结构和部件未作详细描述,以凸显本发明的主旨。除非特别说明,下述各实施例的特征可以相互结合。

[0039]

图3示出实施例中泵体组件的主要结构,图4示出泵体螺栓与气缸和缸盖组件配合的放大结构,结合图3和图4所示,本实施例中泵体组件主要包括:气缸11,盖设于气缸11的端面的缸盖组件12,气缸11设有螺纹直孔110,缸盖组件12与气缸11之间通过穿过缸盖组件12的通孔120并啮合于螺纹直孔110的泵体螺栓2紧固连接。

[0040]

泵体螺栓2包括沿其长度方向依次设置的头部23、光杆部21和螺纹部22,随螺纹部22穿过通孔120与螺纹直孔110中的螺纹啮合,光杆部21自通孔120部分地伸入螺纹直孔110中,至头部23支承于缸盖组件12的支承面1200。

[0041]

通过在泵体螺栓2的头部23和螺纹部22之间设置光杆部21,且光杆部21部分地伸入气缸11的螺纹直孔110中,使泵体螺栓2在拧紧过程中,气缸11端面处的螺纹直孔110(参

见图4中虚线框1100所标示的区域)不再与泵体螺栓2的螺纹部22相互作用,而是用于容置泵体螺栓2的光杆部21,从而避免了该区域1100处,也即气缸11端面处的入力,使气缸11的内径变形显著减小,提升旋转式压缩机的性能。通过光杆部21部分地伸入气缸11的螺纹直孔110中的设计,无需牺牲气缸11端面处的壁厚,从而气缸11的刚性不受影响,也确保了气缸11的内径不会因螺纹部22与螺纹直孔110的拧紧作用而变形。

[0042]

在一些实施例中,使泵体螺栓2的光杆部21伸入螺纹直孔110中的深度大于等于2mm,以最小化泵体螺栓2的拧紧过程中对气缸2的内径变形影响。也即使泵体螺栓2的螺纹部22的螺纹起牙位置位于气缸11的端面2mm往下,从而提供足够的避让空间以减小泵体螺栓2在拧紧过程中对气缸2的内径变形影响。

[0043]

图5示出实施例中经试验发现的光杆部21伸入螺纹直孔110中的深度对气缸壁的变形影响曲线,其中纵轴所标示的气缸壁的变形量具体是指螺纹直孔110所在区域的气缸壁。气缸壁的微量变形,并不会直接影响到气缸内径。从图5可知,当光杆部21伸入螺纹直孔110中的深度大于等于2mm,气缸壁的变形量可以显著减小。当光杆部21伸入螺纹直孔110中的深度达到4mm左右,则气缸壁的变形量的减小接近极限。因此,出于减小对气缸2的内径变形影响并确保泵体螺栓2的拧紧强度的考虑,在比较优选的实施例中,可以使泵体螺栓2的光杆部21伸入螺纹直孔110中的深度位于2mm~4mm之间,例如2mm、2.5mm、3mm、3.6mm、4mm等等。

[0044]

进一步地,在减小泵体螺栓2拧紧过程中对气缸11的内径变形影响的同时,也需保证泵体螺栓2与气缸11之间的螺纹啮合强度,使泵体组件满足连接强度要求。在一些实施例中,使螺纹部22的长度l2满足:

[0045][0046]

其中,t为泵体螺栓2的拧紧力矩,d为泵体螺栓2的螺纹公称直径,σs为泵体螺栓2的屈服强度,k为泵体螺栓2与螺纹直孔110之间的拧紧系数,k满足:

[0047][0048]

其中,d2为泵体螺栓2的螺纹中径,φ为泵体螺栓2的螺纹升角,ρv为泵体螺栓2的螺纹当量摩擦角,μ为泵体螺栓2的头部23与相接触的支承面1200之间的摩擦因素,支承面1200为缸盖组件12远离气缸11的表面,dw为泵体螺栓2的头部23与相接触的支承面1200之间形成的圆环状接触区域的外径,d0为圆环状接触区域的内径。

[0049]

上述关于泵体螺栓2的各个参数均可以经测量获得,且是螺栓常用参数,因此不再展开说明。

[0050]

通过对使泵体螺栓2的光杆部21伸入螺纹直孔110中的深度以及螺纹部22的长度l2的设计,实现减小泵体螺栓2拧紧过程中对气缸11的内径变形影响,同时满足泵体螺栓2与气缸11之间的紧固强度。

[0051]

进一步地,为确保光杆部21顺利伸入螺纹直孔110内,同时保证光杆部21的强度,以进一步提升泵体组件的强度,在一些实施例中,使光杆部的直径d满足:

[0052][0053]

其中,d3为螺栓直孔110的螺纹小径。

[0054]

上述实施例中,通过对泵体螺栓2和螺纹直孔110的配合设计,实现改善气缸11的内径变形,但上述实施例并未一一穷举泵体螺栓2的规格、数量、螺纹直孔110的设计细节,这些都应落入上述实施例的方案范围内。

[0055]

下面结合图3和图4,对缸盖组件12的具体结构和泵体螺栓2与螺纹直孔110的配合设计进行进一步说明。

[0056]

缸盖组件12通常包括缸盖121和消音器122,缸盖121盖设于气缸11的端面,消音器122盖设于缸盖121的法兰部。在一些实施例中,也可以不设置消音器122,也即由缸盖121单独形成缸盖组件12。本实施例中,缸盖121的法兰部的厚度为h,消音器122的壁厚为h,泵体螺栓2的光杆部21的长度l1满足:l

1-(h+h)≥2mm,也即使光杆部21穿过缸盖121的法兰部和消音器122后,至少伸入螺纹直孔110内2mm,以实现减小泵体螺栓2拧紧过程中对气缸11的内径变形的影响。

[0057]

进一步地,缸盖组件12包括两组,分别盖设于气缸11的两个端面,螺纹直孔110轴向贯穿气缸11,两组缸盖组件12分别通过两个泵体螺栓2与气缸11紧固连接。其中,两个泵体螺栓2的螺纹部22的长度之和l2’

满足:l2’

<h’+h’+w-l1’

;h’是两组缸盖组件12的法兰部的厚度之和,h’是两组缸盖组件12的消音器122的壁厚之和,w是气缸11的厚度,l1’

是两个泵体螺栓2的光杆部21的长度之和。

[0058]

需要注意的是,图3和图4中分别标示出了盖设于气缸11的上端面的一组缸盖组件12(即上缸盖组件)的厚度参数和与之配合的泵体螺栓2的长度参数,盖设于气缸11的下端面的一组缸盖组件12(即下缸盖组件)的厚度参数和与之配合的泵体螺栓2的长度参数也是同理,因此未重复标示。上缸盖组件的厚度参数和下缸盖组件的厚度参数视旋转式压缩机的具体配置而定,可以相同或不同。

[0059]

通过两个泵体螺栓2的螺纹部22的长度之和l2’

的设计,满足两个泵体螺栓2与两组缸盖组件12和气缸11之间的装配尺寸,确保泵体组件的顺利装配。

[0060]

在一些实施例中,两个泵体螺栓2中可以仅有一个泵体螺栓2的光杆部21部分地伸入气缸11的螺纹直孔110内;在比较优选的实施例中,两个泵体螺栓2的光杆部21各自部分地伸入气缸11的螺纹直孔110内,使得两组缸盖组件12与气缸11在紧固连接过程中,气缸11的两个端面处的拧紧作用力均得到消减,从而最小化对气缸11的内径变形影响。

[0061]

在优选的示例中,两个泵体螺栓2的螺纹部22的长度相等,以使两组缸盖组件12装配至气缸11的过程中,对气缸11的两个端面的作用力保持一致。当然,随旋转式压缩机的不同结构设计,可以适应性调整两个泵体螺栓2的长度参数,均应属于本发明的设计范围。

[0062]

图6示出实施例中泵体螺栓对气缸内径的变形测试示意,参照图6所示,气缸11的外径和内径分别对应外径圆11a和内径圆11b,泵体螺栓2的装配对气缸11产生的变形影响示意为曲线3。当然,气缸11可以为扇形气缸,图6中的外径圆11a只是大致示意出气缸11外径所在位置。从图6可以明显看出,气缸11受到的最深变形影响(示意为加粗虚线30)仅发生在气缸壁,而距离内径圆11b较远,也即说明采用上述实施例的方案,泵体螺栓2在拧紧过程

中并不会影响气缸11的内径,从而不会影响到气缸11与活塞之间的配合间隙,保证了旋转式压缩机的性能不受影响。

[0063]

本发明实施例还提供一种旋转式压缩机,该旋转式压缩机包括上述任意实施例的泵体组件。其中泵体螺栓包括沿其长度方向依次设置的头部、光杆部和螺纹部,随螺纹部穿过通孔与螺纹直孔中的螺纹啮合,光杆部自通孔部分地伸入螺纹直孔中,至头部支承于缸盖组件的支承面。从而,通过泵体螺栓的光杆部部分地伸入气缸的螺纹直孔中的设计,使泵体螺栓在拧紧过程中,气缸端面处的螺纹直孔不再与泵体螺栓的螺纹部相互作用,而是用于容置泵体螺栓的光杆部,从而避免了气缸端面处的入力,使气缸的内径变形显著减小,以提升旋转式压缩机的性能。通过光杆部部分地伸入气缸的螺纹直孔中的设计,无需牺牲气缸端面处的壁厚,从而气缸的刚性不受影响,也确保了气缸的内径不会因螺纹部与螺纹直孔的拧紧作用而变形。并进一步通过光杆部伸入螺纹直孔中的深度、螺纹部的长度、光杆部的直径、以及两个泵体螺栓与两组缸盖组件和气缸之间的装配尺寸的设计,在减小泵体螺栓拧紧过程中对气缸的内径变形影响的同时,保证泵体螺栓与气缸之间的螺纹啮合强度,使泵体组件满足连接强度要求,并确保泵体组件的顺利装配,提升旋转式压缩机的性能。

[0064]

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1