储液器和多缸压缩机的制作方法

1.本发明涉及压缩机技术领域,具体地说,涉及一种储液器和包括该储液器的多缸压缩机。

背景技术:

2.现有储液器装配在压缩机的吸气部位上端,通过外部弯管与压缩机的吸气部位连接,用于防止液体冷媒流入压缩机,对压缩机起到缓冲保护作用。

3.现有储液器的有效容积,能够满足单缸压缩机的冷媒充注量需求;但多联机系统中设置的具有多个气缸的压缩机,对冷媒充注量有更高需求,而现有储液器的有效容积无法满足这一需求。

4.具体参见图1所示的现有储液器与压缩机的装配结构的剖视图和图2所示的现有储液器与压缩机的装配结构的俯视图。现有储液器11设于压缩机12的吸气部位120上端,通过外部弯管13与压缩机12的吸气部位120连接。外部弯管13从现有储液器11的下方连接至压缩机12,现有储液器11的结构设计需在其筒体下方避让出供外部弯管13装配的空间。受限于装配位置和压缩机12的结构尺寸,现有储液器11的腔体高度h和腔体直径d无法有效增大,导致现有储液器11的有效容积无法满足压缩机12的冷媒充注量需求。

5.需要说明的是,上述背景技术部分公开的信息仅用于加强对本发明的背景的理解,因此可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现要素:

6.有鉴于此,本发明提供一种储液器和包括该储液器的多缸压缩机,能够增大储液器的有效容积,满足多缸压缩机的冷媒充注量需求,同时还能提升多缸压缩机的润滑性能。

7.本发明的一个方面提供一种储液器,用于多缸压缩机,所述储液器包括:筒体;多个导气管,设于所述筒体内并沿所述筒体的轴向延伸,至少一所述导气管靠近所述筒体的底部设有u形回油弯,所述u形回油弯的底部设有回油孔;以及多个弯管,内置于所述筒体中,多个所述弯管的第一端分别与多个所述导气管的出气端连接,多个所述弯管的第二端分别自所述筒体的侧面伸出所述筒体。

8.在一些实施例中,所述弯管的第一端指向所述导气管的出气端,所述弯管的第二端与一指向所述多缸压缩机的吸气口的弧形弯曲段连接。

9.在一些实施例中,所述弯管和所述弧形弯曲段各自成型为l形,且所述弯管和所述弧形弯曲段各自所在平面相垂直。

10.在一些实施例中,多个所述弯管的第二端分别与所述多缸压缩机的多个气缸的吸气口平齐。

11.在一些实施例中,多个所述导气管的出气端分别延伸至与所述多缸压缩机的多个气缸的吸气口对应。

12.在一些实施例中,设有所述u形回油弯的所述导气管的出气端与所述多缸压缩机

的底部气缸的吸气口对应。

13.在一些实施例中,所述u形回油弯一体化设于对应的所述导气管。

14.在一些实施例中,所述回油孔包括多个,且多个所述回油孔沿所述筒体的轴向交错分布。

15.在一些实施例中,所述筒体的顶端设有进气管,所述进气管与所述导气管的进气端之间设有过滤网。

16.本发明的另一个方面提供一种多缸压缩机,包括:壳体;多个气缸,设于所述壳体内并沿所述壳体的轴向分布;上述任意实施例所述的储液器,所述储液器的多个所述弯管的第二端分别与多个所述气缸的吸气口连接。

17.在一些实施例中,所述储液器的筒体高度大于所述多缸压缩机的壳体高度。

18.在一些实施例中,所述储液器的筒体底面与所述多缸压缩机的壳体底面平齐。

19.本发明与现有技术相比的有益效果至少包括:

20.通过至少一个导气管设置u形回油弯,并在u形回油弯上开设回油孔,使沉积在储液器底部的冷冻机油通过回油孔进入弯管,并随冷媒流动返回多缸压缩机中,提升多缸压缩机的润滑性能;

21.通过弯管内置于筒体中,从筒体侧面伸出与多缸压缩机的吸气口连接的端部,使储液器无需在其筒体下方避让出供弯管装配的空间,储液器的筒体配合弯管的内置大大加长,从而储液器的有效容积增大,满足多缸压缩机的冷媒充注量需求;

22.同时,内置的弯管能够改变储液器的导气管模态,减小导气管震动,使得储液器的导气过程更加稳定可靠,提高了多缸压缩机的性能。

23.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明。

附图说明

24.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并与说明书一起用于解释本发明的原理。显而易见地,下面描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

25.图1示出现有储液器与压缩机的装配结构的剖视图;

26.图2示出现有储液器与压缩机的装配结构的俯视图;

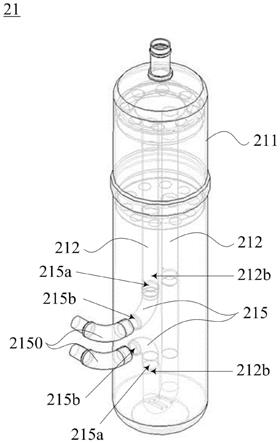

27.图3示出本发明实施例的储液器的立体结构示意图;

28.图4示出本发明实施例的储液器的侧视结构示意图;

29.图5示出本发明实施例的储液器的俯视结构示意图;

30.图6示出本发明实施例的储液器与多缸压缩机的装配结构的剖视图;

31.图7示出本发明实施例的储液器与多缸压缩机的装配结构的俯视图。

具体实施方式

32.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的实施方式。相反,提供这些实施方式使本发明全面

和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。此外,附图仅为本发明的示意性图解,并非一定是按比例绘制。图中相同的附图标记表示相同或类似的部分,因而将省略对它们的重复描述。

33.具体描述时使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。需要说明的是,在不冲突的情况下,本发明的实施例及不同实施例中的特征可以相互组合。

34.图3至图5示出实施例中储液器的结构,图6和图7示出实施例中储液器与多缸压缩机的装配结构,本实施例中的多缸压缩机为双缸压缩机,对应地,储液器设有匹配双缸压缩机的两个导气通道。在其他实施例中,多缸压缩机的气缸数可以根据需要调整,对应地,储液器的导气通道数也随之调整。

35.结合图3和图6所示,本实施例中储液器21包括:筒体211;多个导气管212,设于筒体211内并沿筒体211的轴向y延伸,至少一导气管212靠近筒体211的底部设有u形回油弯213,u形回油弯213的底部设有回油孔214;以及多个弯管215,内置于筒体211中,多个弯管215的第一端215a分别与多个导气管212的出气端212b连接,多个弯管215的第二端215b分别自筒体211的侧面伸出筒体211。

36.本实施例中,通过至少一个导气管212设置u形回油弯213,并在u形回油弯213上开设回油孔214,使沉积在储液器21底部的冷冻机油3通过回油孔214进入弯管215,并随冷媒流动返回多缸压缩机22中,提升多缸压缩机22的润滑性能。通过弯管215内置于筒体211中,自筒体211的侧面伸出与多缸压缩机22的吸气口220连接的第二端215b,使储液器21无需在其筒体211下方避让出供弯管215装配的空间,储液器21的筒体211配合弯管215的内置大大加长,从而储液器21的有效容积增大,满足多缸压缩机22的冷媒充注量需求。

37.结合图1和图6所示,现有储液器11受限于装配位置和压缩机12的结构尺寸,在筒体下方需避让出供弯管13装配的空间;且受限于包装原因,储液器11的吸气口位置不能比压缩机12的排气口位置高太多,导致腔体高度h无法有效增大,现有储液器11的有效容积最大约1000ml,无法满足具有多个气缸的压缩机12的冷媒充注量需求。本实施例中,储液器21与多缸压缩机22相连的弯管215内置于筒体211中,充分利用了多缸压缩机22的吸气口220的下方空间,使筒体211加长后腔体高度h得到极大提高,储液器21的腔体直径d可保持与现有储液器11的腔体直径d一致。从而,本实施例的储液器21的有效容积可达到约1700ml,相比于现有储液器11的有效容积1000ml,本实施例的储液器21的有效容积得到极大提高,可以很好满足多缸压缩机的冷媒充注量需求。

38.结合图3至图7所示,在一个实施例中,弯管215的第一端215a指向导气管212的出气端212b,弯管215的第二端215b与一指向多缸压缩机22的吸气口220的弧形弯曲段2150连接。也即,本实施例中,用于连接储液器21和多缸压缩机22的管件包括了内置于储液器21的筒体211内的第一段弯曲部分,即弯管215,以及伸出于筒体211的用于连接吸气口220的第二段弯曲部分,即弧形弯曲段2150。

39.弯管215与导气管212和弧形弯曲段2150之间、以及弧形弯曲段2150与吸气口220之间均可通过焊接方式连接。

40.在一个实施例中,弯管215和弧形弯曲段2150各自成型为l形,且弯管215和弧形弯曲段2150各自所在平面相垂直。其中,弯管215所在平面是一竖直平面,弧形弯曲段2150所

在平面是一水平平面。

41.进一步地,在一个实施例中,多个弯管215的第二端215b分别与多缸压缩机22的多个气缸的吸气口220平齐。

42.通过上述实施例的弯管215和弧形弯曲段2150的结构设计,能够改变储液器21的导气管212的模态,减小导气管212的振动,使储液器21的导气过程更加稳定可靠,提高了多缸压缩机22的性能。

43.继续结合图3和图6,在一个实施例中,多个导气管212的出气端212b分别延伸至与多缸压缩机22的多个气缸的吸气口220对应,以方便各个导气管212的出气端212b通过弯管215连接至对应的吸气口220,且各个导气管212的出气端212b沿轴向y错落分布,给各自对应的弯管215提供空间,利于弯管215的装配。此处所指的导气管212的出气端212b与吸气口220对应是指导气管212的出气端212b与吸气口220在高度上相隔弯管215的高度间距,以方便弯管215的两端分别与导气管212的出气端212b和吸气口220连接。

44.各个导气管212的管径根据多缸压缩机22的各个气缸的吸气需求而定。与导气管212连接的弯管215的管径与导气管212的管径相等,仅在端部处为方便装配而设置管径的平滑变化,以确保气缸吸气平稳。

45.进一步地,设有u形回油弯213的导气管212的出气端212b与多缸压缩机22的底部气缸221的吸气口220对应,使u形回油弯213可以充分利用筒体211的下部空间,不与其他导气管212发生干涉。

46.u形回油弯213可以设于一个导气管212上,也可以在多个导气管212的出气端部都设置u形回油弯213。当多个导气管212设有u形回油弯213时,合理分配筒体211的下部空间,确保导气管212之间互不干涉即可。

47.u形回油弯213与导气管212的出气端部一体化设置,形成出气端212b呈u形弯曲的导气管212。u形回油弯213也可与导气管212通过焊接方式连接。u形回油弯213的底部开设有回油孔214,回油孔214可包括沿筒体211的轴向y交错分布的多个,以适应储液器21的底部可能出现的不同高度的冷冻机油液面,在导气过程中将冷冻机油输送至多缸压缩机22内部。

48.在一个实施例中,多个回油孔214的孔径相等,通常均小于等于2mm。通过增加回油孔214的数量,可以增大进油量。在其他实施例中,可以根据实际需求调整回油孔214的数量、形状、分布位置以及孔径大小。

49.储液器21还设置有其他常规的结构。例如,参照图6所示,筒体211的顶端设有进气管216,进气管216与导气管212的进气端212a之间设有过滤网217,以防止杂质流入多缸压缩机22中。

50.本发明实施例还提供一种多缸压缩机22,具体为多缸转子式压缩机。参照图6所示,多缸压缩机22包括:壳体222;多个气缸,设于壳体222内并沿壳体222的轴向y分布;以及上述任意实施例所描述的储液器21,储液器21的多个弯管215的第二端215b分别与多个气缸的吸气口220连接,具体是通过弧形弯曲段2150与吸气口220焊接,以实现向多缸压缩机22输送冷媒气体。

51.本实施例中,用于连接储液器21和多缸压缩机22的弯管215内置于储液器21的筒体211中,通过一段弧形弯曲段2150从筒体211的侧面实现与吸气口220连接,使储液器21无

需在其筒体211下方避让出供弯管215装配的空间,储液器21的装配位置不用受限于多缸压缩机22的吸气口220的位置,可以充分利用吸气口220的下方空间,从而筒体211大大加长。筒体211加长后,储液器21的筒体高度大于多缸压缩机22的壳体高度,储液器21的有效容积极大提高。此外,内置的弯管215能够改变储液器21的导气管212的模态,减小导气管212的振动,使储液器21的导气过程更加稳定可靠。

52.进一步地,在一个实施例中,储液器21的筒体底面与多缸压缩机22的壳体底面平齐,有利于多缸压缩机22吸气稳定。在其他实施例中,储液器21的筒体底面也可以与多缸压缩机22的壳体底面相距一个较小的距离。

53.综上,本发明的储液器21和多缸压缩机22,通过至少一个导气管212设置u形回油弯213,并在u形回油弯213上开设回油孔214,使沉积在储液器21底部的冷冻机油3通过回油孔214进入弯管215,并随冷媒流动返回多缸压缩机22中,提升多缸压缩机22的润滑性能;并通过弯管215内置于筒体211中,自筒体211的侧面伸出与多缸压缩机22的吸气口220连接的第二端215b,通过一段弧形弯曲段2150实现与吸气口220连接,使储液器21无需在其筒体211下方避让出供弯管215装配的空间,储液器21的筒体211配合弯管215的内置大大加长,从而储液器21的有效容积得到极大提高,满足多缸压缩机22的冷媒充注量需求。

54.以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1