一种具有性能调节功能的蜗壳及蜗壳泵的制作方法

[0001]

本发明涉及一种蜗壳及蜗壳泵,更具体地说,涉及一种具有性能调节功能的蜗壳及蜗壳泵。

背景技术:

[0002]

蜗壳泵具有结构简单、性能优越、便于安装与检修等优点,广泛应用发电、供水、石化等领域,其中蜗壳作为蜗壳泵中最重要的过流部件之一,主要作用降低液体流速,实现动能到压能的转换,最大程度减小液体在蜗壳内的涡损。

[0003]

然而,当泵运转工况偏离设计工况一段区间后,叶轮出口液体流速与蜗壳内液体流速不等,彼此撞击,破坏叶轮内压力的均匀性,叶轮上径向力及水力损失均大幅度增大,进而引发机组振动、性能下降等一系列问题,最终导致泵无法运行。

[0004]

常见的蜗壳结构如cn205639047u所示,其具有外壁、内壁及隔板。如 cn205639047u的附图所示,该隔板设置于蜗壳内部且不可调节。然而实际工程中,经常需要蜗壳泵具有性能调节功能,以满足管路系统复杂、多变的运行工况。

[0005]

为了增加蜗壳泵稳定运行区间,通常采用变频器配和变频电机的方案对泵运行转速进行调控,进而实现蜗壳泵性能调节的目的,这种方案性能调节范围大,但成本高昂,对电机及变频器的要求较高。

技术实现要素:

[0006]

针对现有技术中存在的上述问题,本发明的目的是提供一种具有性能调节功能的蜗壳及蜗壳泵。

[0007]

为实现上述目的,本发明采用如下技术方案:

[0008]

一种具有性能调节功能的蜗壳,包括:外壁,蜗壳的外壁开有凹槽;内壁,蜗壳的内壁具有可选的基圆直径;活动隔舌,活动隔舌沿可调节的安放角、螺旋角安装在蜗壳;其中,活动隔舌的尾部固定在凹槽处,隔舌头部伸入到蜗壳的内部,且基圆直径相切于活动隔舌的头部。

[0009]

进一步地,基圆直径为270-290mm。

[0010]

进一步地,活动隔舌的安放角为0-21

°

。

[0011]

进一步地,活动隔舌的螺旋角为0-27

°

。

[0012]

进一步地,外壁表面的一部分为平面,凹槽设置于平面处。

[0013]

进一步地,凹槽为矩形,凹槽至蜗壳的内部设有通孔,且通孔轴向呈圆弧状。

[0014]

进一步地,隔舌整体为圆弧状,且隔舌的上表面、下表面形状与蜗壳内部的通孔的形状相一致。

[0015]

为实现上述目的,本发明包括一种蜗壳泵,其应用本发明的蜗壳。

[0016]

进一步地,还包括叶轮,叶轮设置于蜗壳内,蜗壳内壁的基圆直径大于叶轮的出口外径,使得内壁和叶轮之间形成环形间隙。

[0017]

在上述技术方案中,本发明的蜗壳具有可以快速拆卸、更换、安装的隔舌,通过更换不同设计参数的隔舌以实现蜗壳泵的性能调节,扩大蜗壳泵的运行区间,提高蜗壳泵运行的稳定性。

附图说明

[0018]

图1a为本发明的蜗壳切分数个断面水力示意图之一;

[0019]

图1b为本发明的蜗壳切分数个断面水力示意图之二;

[0020]

图2是本发明的蜗壳参数示意图;

[0021]

图3a-3c分别是本发明蜗壳的活动隔舌方案示意图;

[0022]

图4是示意本发明的流量-扬程性能曲线;

[0023]

图5是示意本发明流量-效率性能曲线;

[0024]

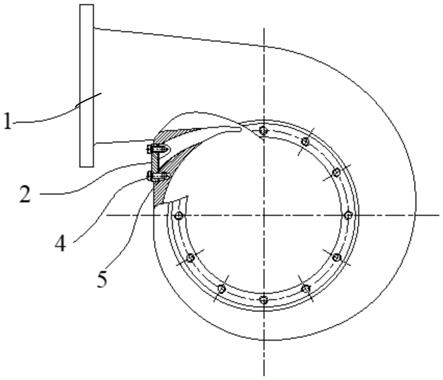

图6、图7分别是本发明的蜗壳及蜗壳泵安装示意图。

具体实施方式

[0025]

下面结合附图和实施例进一步说明本发明的技术方案。

[0026]

参照图1a图1b和图2,本发明公开一种蜗壳结构,蜗壳1的整体外壁为圆弧形,其形状类似于蜗牛的外壳,因此命名为“蜗壳”。蜗壳1的主要结构包括外壁、内壁和活动隔舌2。蜗壳1的外壁开有凹槽,蜗壳的内壁具有可选的基圆直径d3。活动隔舌2沿可调节的安放角螺旋角α0安装在蜗壳,活动隔舌2的尾部固定在凹槽处,活动隔舌2头部伸入到蜗壳的内部,且基圆直径相切于活动隔舌2的头部。

[0027]

如图1所示,蜗壳1具有一个入水口和一个出水口,以入水口的中心点为基准,图1将蜗壳1切分为多个断面,分别从断面ⅰ至

ⅷ

。蜗壳1具有一个隔舌,其位于断面ⅰ和

ⅷ

之间。图1a、图1b和图2仅仅表示了一个固定的隔舌位置,但本发明的隔舌2是可活动的,由后续的其他附图来具体表示。

[0028]

作为本发明的一种优选实施方式,如图1a、图1b和图2所示,蜗壳1在接近隔舌处的断面为断面ⅰ,然后沿逆时针方向依次为断面ⅱ、断面ⅲ、断面ⅳ、断面

ⅴ

、断面

ⅵ

、断面

ⅶ

、断面

ⅷ

。8个断面将蜗壳平均分为8等分,每份的夹角为45

°

。每一个蜗壳断面由隔舌至出口,其间的断面逐渐变化,可以保证蜗壳整个壁面的光滑性,每个断面型线由两段直线和一段圆弧组成,形状近似三角形,一方面有利于蜗壳内液体流态,另一方面直线区域更有利于活动隔舌2的安装,确保活动隔舌2 与蜗壳1内壁之间间隙最小化,有效避免间隙过大造成水力损失。

[0029]

继续参照图1a图1b,在本实施例中,蜗壳1的出水口的直径为150mm,断面 i至断面

ⅷ

的直径分别为138mm、146mm、153mm、160mm、168mm、175mm、178mm。本领域的技术人员应当理解,上述尺寸只是本发明众多实施方式中的一种,其他的断面划分方式、蜗壳尺寸选择均可以符合本发明的宗旨。

[0030]

如图2所示,基圆直径d3、隔舌安放角隔舌螺旋角α0是蜗壳设计的三个主要参数,其值与蜗壳泵性能紧密相关。

[0031]

蜗壳泵还包括叶轮,叶轮设置于蜗壳内,蜗壳内壁的基圆直径大于叶轮的出口外径,使得内壁和叶轮之间形成环形间隙。具体而言,基圆直径d3相切于隔舌头部,其值大于

叶轮出口外径,使得二者之间形成环形间隙,该间隙值大小对蜗壳泵性能十分关键,间隙值过小,容易因液流堵塞引发机组噪音及振动,间隙值过大,其内部形成液流环增强,消耗能量增大,机组效率下降。

[0032]

隔舌安放角为活动隔舌2头部所在径向平面与第

ⅷ

断面之间夹角,将蜗壳中螺旋线部分与扩散管部分分割开来,隔舌安放角的值直接关系到螺旋线区域与扩散段区域连接的光滑性。

[0033]

隔舌螺旋角α0为螺旋线切线与基圆切线的夹角,隔舌螺旋角α0的值可以有效控制液体对活动隔舌2的冲击,使得蜗壳内液体流态更符合流动规律。

[0034]

因此,本发明主要通过更换活动隔舌2的方式对蜗壳中的基圆直径d3、隔舌安放角隔舌螺旋角α0三个主要设计参数进行调整,进而实现蜗壳泵性能调节的目的。同时,在不同运行工况下,基圆直径d3、隔舌安放角隔舌螺旋角α0最优值及三者之间最佳匹配关系也随之变化,本发明通过更换不同参数的活动隔舌2还可以实现多个运行工况下d3、α0最优化,增大蜗壳泵高效区的宽度。

[0035]

作为本发明的一种优选实施方式,基圆直径d3的选择范围为270-290mm,隔舌安放角的选择范围为0-21

°

,隔舌螺旋角α0的选择范围为0-27

°

。本领域的技术人员应当理解,上述参数选择只是本发明众多实施方式中的若干选择,其他的基圆直径d3、隔舌安放角和隔舌螺旋角α0参数范围的选择同样可以实现本发明的技术目的和技术效果。

[0036]

本发明以现有的某型号蜗壳泵为对照,该蜗壳泵叶轮外径为265mm,转速为 1450r/min,原始蜗壳为整体铸造而成,蜗壳基圆直径为280mm,隔舌安放角为7

°

,隔舌螺旋角α0为8

°

。

[0037]

如图3a-3c所示,本发明设计了不同参数的活动隔舌2配合蜗壳的外壁1来代替上述的原始蜗壳。本发明活动隔舌2的方案共有16种,方案a、b、c、d适配的基圆直径为270mm,方案e、f、g、h适配的基圆直径为280mm,方案i、j、k、o适配的基圆直径为290mm,隔舌安放角隔舌螺旋角α0如图3a-3c所示。

[0038]

方案a:

[0039]

基圆直径d3为270mm,隔舌安放角为0

°

,隔舌螺旋角α0为7

°

。

[0040]

方案b:

[0041]

基圆直径d3为270mm,隔舌安放角为7

°

,隔舌螺旋角α0为14

°

。

[0042]

方案c:

[0043]

基圆直径d3为270mm,隔舌安放角为14

°

,隔舌螺旋角α0为21

°

。

[0044]

方案d:

[0045]

基圆直径d3为270mm,隔舌安放角为21

°

,隔舌螺旋角α0为27

°

。

[0046]

方案e:

[0047]

基圆直径d3为280mm,隔舌安放角为0

°

,隔舌螺旋角α0为1

°

。

[0048]

方案f:

[0049]

基圆直径d3为280mm,隔舌安放角为7

°

,隔舌螺旋角α0为8

°

。

[0050]

方案g:

[0051]

基圆直径d3为280mm,隔舌安放角为14

°

,隔舌螺旋角α0为12

°

。

[0052]

方案h:

[0053]

基圆直径d3为280mm,隔舌安放角为21

°

,隔舌螺旋角α0为14

°

。

[0054]

方案i:

[0055]

基圆直径d3为290mm,隔舌安放角为0

°

,隔舌螺旋角α0为0

°

。

[0056]

方案j:

[0057]

基圆直径d3为290mm,隔舌安放角为7

°

,隔舌螺旋角α0为2

°

。

[0058]

方案k:

[0059]

基圆直径d3为290mm,隔舌安放角为14

°

,隔舌螺旋角α0为4

°

。

[0060]

方案o:

[0061]

基圆直径d3为290mm,隔舌安放角为21

°

,隔舌螺旋角α0为7

°

。

[0062]

由上述列表可见,方案f与原始蜗壳及其隔舌的参数一致,但显然本发明的技术方案可以提供多种不同参数下基圆直径d3、隔舌安放角隔舌螺旋角α0的选择。因此,相较于现有技术不可调节的隔舌,本发明的蜗壳及其蜗壳泵可以实现在同一个蜗壳、蜗壳泵内进行活动隔舌的参数调节。

[0063]

另一方面,本领域的技术人员应当理解,上述基圆直径d3、隔舌安放角隔舌螺旋角α0的参数组合方式只是本发明众多实施方式中的若干选择,其他的基圆直径d3、活动隔舌2安放角和活动隔舌2螺旋角α0的参数组合方式选择同样可以实现本发明的技术目的和技术效果。

[0064]

参照图4的流量-扬程性能曲线和图5的流量-效率性能曲线,其中剖面线区域为上述方案a-o性能曲线分布区间。由图4和图5可以看出:与原始蜗壳相比,本发明通过更换不同参数的活动隔舌2,增大了蜗壳泵的运行区间,在同一运行工况下,扬程最大调节范围可达11%。另一方面,本发明蜗壳和蜗壳泵的高效区宽度也有所扩大,以效率值85%作为基准,高效区扩大了15%。

[0065]

作为本发明的一种优选实施方式,参照图6和图7,本发明蜗壳的外壁1由第ⅱ截面至扩散段之间为一平面,该平面与第ⅱ截面相切,并且在该平面上加工有矩形凹槽。

[0066]

如图6和图7所示,凹槽四周加工螺纹孔,活动隔舌2通过矩形凹槽止口定位,通过螺钉4固定在蜗壳的外壁1之上,二者之间的密封性通过密封垫片5保证。蜗壳凹槽至蜗壳内部加工有通孔,该通孔轴向呈圆弧状,这样更有利于活动隔舌2安装、拆卸,便于后期维护与检修。

[0067]

继续参照图6和图7,活动隔舌2整体为圆弧状,隔舌的上表面、下表面形状与蜗壳内部的通孔的形状相一致,即在隔舌上、下表面加工有蜗壳内部一致的斜面,可以保证活动隔舌2与蜗壳内壁之间间隙最小化。

[0068]

综上所述,本发明的蜗壳及蜗壳泵具有如下优点:

[0069]

1、本发明结构简单、成本低廉,具有较好的经济性;

[0070]

2、本发明蜗壳可以在不拆解泵及管路的情况直接进行隔舌的拆卸、更换、安装,具有较好的操作性及维修性;

[0071]

3、与常规蜗壳相比,本发明蜗壳通过安装多种设计参数的隔舌对泵性能进行调节,大大增加蜗壳泵运行区间及运行稳定性。

[0072]

本技术领域中的普通技术人员应当认识到,以上的实施例仅是用来说明本发明,而并非用作为对本发明的限定,只要在本发明的实质精神范围内,对以上所述实施例的变化、变型都将落在本发明的权利要求书范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1