螺旋式压缩装置及容积调控方法与流程

1.本发明涉及一种压缩装置及调控方法,尤其涉及一种螺旋式压缩装置及容积调控方法。

背景技术:

2.现有螺旋式压缩装置的容积调节方式是于其油压管路上安装两个电磁阀,两个电磁阀以全开启及全关闭方式调节油压管路的油体流量。具体来说,当欲调节现有螺旋式压缩装置的压缩室容积时,两个电磁阀会分别轮流于开启状态及关闭状态之间转换,以调整导入或导出位于油压管路内的油体,进一步地改变现有螺旋式压缩装置的阀块位置,从而实现容积调节的目的。

3.然而,现有螺旋式压缩装置的任一个电磁阀于全开启状态切换为全关闭状态的过程中,会使流通于油压管路内的油体突然被阻挡而发生水锤效应。经常性的水锤效应会造成电磁阀的受损,且同时也容易造成推动阀块的连杆断裂,进而降低现有螺旋式压缩装置的使用寿命。

4.于是,本发明人认为上述缺陷可改善,乃特潜心研究并配合科学原理的运用,终于提出一种设计合理且有效改善上述缺陷的本发明。

技术实现要素:

5.本发明所要解决的技术问题在于,针对现有技术的不足提供一种螺旋式压缩装置及容积调控方法。

6.本发明实施例公开一种螺旋式压缩装置,包括:一机体及一螺杆压缩组,所述螺杆压缩组设置于所述机体内,所述机体包含一进气端;一储液槽,设置于所述机体内;一容积控制组,设置于所述机体内并对应所述螺杆压缩组的位置,所述容积控制组能调整所述螺杆压缩组的流体压力;以及一液体控制组,连接所述储液槽、所述容积控制组、及所述机体,所述液体控制组包含:一第一管路,连通所述机体的所述进气端邻近处及所述容积控制组;一第二管路,连通所述储液槽、所述第一管路、及所述容积控制组;两个阀体,分别设置于所述第一管路及所述第二管路,两个所述阀体分别具有一阀口,至少其中一个所述阀体能调整其阀口,以调节经过所述第一管路及所述第二管路至少其中之一的流通量,两个所述阀体的所述阀口不阻挡所述储液槽的一液体通过所述第一管路及所述第二管路,且两个所述阀体的所述阀口的口径大于0厘米;至少一个驱动马达,连接其中一个所述阀体;及一控制模块,电性连接至少一个所述驱动马达,所述控制模块能发送一驱动信号至至少一个所述驱动马达,从而控制至少一个所述驱动马达驱动对应的所述阀体调整其阀口。

7.优选地,两个所述阀体分别为一控制阀及一节流阀,所述控制阀设置于所述第一管路,所述驱动马达与所述控制阀连接,所述节流阀设置于所述第二管路,所述节流阀的所述阀口的口径为固定。

8.优选地,两个所述阀体为控制阀,至少一个所述驱动马达的数量为两个,两个所述

驱动马达分别连接两个所述控制阀。

9.优选地,所述液体控制组还包含一位置感测模块,所述位置感测模块电性连接所述控制模块并设置于所述液体控制组的一调节块上,所述位置感测模块能取得所述调节块的一位置信号并传送至所述控制模块,所述控制模块能根据所述位置信号调整所述驱动信号。

10.优选地,至少一个所述驱动马达为步进马达或伺服马达。

11.优选地,两个所述阀口的口径大于0.9厘米。

12.优选地,两个所述阀口的口径介于1~15厘米。

13.优选地,所述液体控制组还包含有一温度感测模块,所述温度感测模块设置于连接所述螺旋式压缩装置的一冷媒装置的一出水端或一入水端,所述温度感测模块能检测所述出水端或所述入水端的温度并传送一温度信号至所述控制模块,所述控制模块能根据所述温度信号调整所述驱动信号。

14.优选地,所述液体控制组还包含有一压力感测模块,所述压力感测模块设置于连接所述螺旋式压缩装置的一冷媒装置内,所述压力感测模块能检测所述冷媒装置内的压力并传送一压力信号至所述控制模块,所述控制模块能根据所述压力信号调整所述驱动信号。

15.本发明实施例另外公开一种容积调控方法,利用前述螺旋式压缩装置,所述容积调控方法包括:实施一接收或启动命令步骤:所述控制模块接收或启动一调节命令;实施一位置设定步骤:所述控制模块利用所述调节命令设定一目标位置,其中,所述目标位置为所述调节块的预定移动终点位置;实施一位置取得步骤:所述位置感测模块感测所述调节块的位置,以取得一第一位置信号;实施一第一发送步骤:所述位置感测模块发送所述第一位置信号至所述控制模块;实施一位置比对步骤:所述控制模块比对所述第一位置信号及所述目标位置并产生一驱动信号;以及实施一内径调节步骤:所述控制模块发送所述驱动信号至至少一个所述驱动马达,使至少一个所述驱动马达驱动对应的其中一个所述控制阀调整其阀口,其中,两个所述阀体的所述阀口的口径大于0厘米。

16.优选地,于所述内径调节步骤之后还包含:实施一位置确认步骤:所述位置感测模块感测所述调节块的目前位置,以取得一第二位置信号;实施一第二发送步骤:所述位置感测模块发送所述第二位置信号至所述控制模块;实施一判断步骤:所述控制模块利用所述第二位置信号判断所述调节块是否位于所述目标位置,若否,执行下一个步骤;实施一调整信号产生步骤:所述控制模块比对所述第二位置信号及所述目标位置并产生一位置调整信号;实施一修正步骤:所述控制模块发送所述位置调整信号至至少一个所述驱动马达,使至少一个所述驱动马达驱动其中一个所述控制阀调整其阀口。

17.优选地,于所述判断步骤中,所述第二位置信号所代表的位置与所述目标位置之间的一误差容许值小于3厘米,则判定所述调节块位于所述目标位置上。

18.优选地,于所述判断步骤中,所述第二位置信号所代表的位置与所述目标位置之间的一误差容许值大于5厘米;于所述调整信号产生步骤及所述修正步骤中,所述控制模块所产生的所述位置调整信号会对所述驱动马达的转动圈数进行大幅度的调整。

19.优选地,于所述判断步骤中,所述第二位置信号所代表的位置与所述目标位置之间的一误差容许值介于3~5厘米,于所述调整信号产生步骤及所述修正步骤中,所述控制

模块所产生的所述位置调整信号会对所述驱动马达的转动圈数进行小幅度的调整。

20.优选地,所述调节命令包含一增压子命令及一降压子命令;若所述调节命令为所述增压子命令时,所述驱动信号使至少一个所述驱动马达驱动对应的所述控制阀调整其阀口,且对应所述第一管路的所述阀口的口径大于对应所述第二管路的所述阀口的口径;若所述调节命令为所述降压子命令时,所述驱动信号使至少一个所述驱动马达驱动对应的所述控制阀调整其阀口,且对应所述第一管路的所述阀口的口径小于对应所述第二管路的所述阀口的口径。

21.优选地,于实施所述修正步骤后还包含:实施一等待延迟时间步骤:所述控制模块计数一延迟时间后,接续实施所述位置确认步骤,以取得所述第二位置信号。

22.综上所述,本发明实施例所公开的螺旋式压缩装置及容积调控方法,能通过“至少一个所述驱动马达驱动其中一个所述阀体调控其阀口,且两个所述阀体的所述阀口的口径大于0厘米”的设计,使于所述第一管路或所述第二管路内流动的所述液体不会发生水锤效应,从而有效大幅提升螺旋式压缩装置的使用寿命。

23.为能更进一步了解本发明的特征及技术内容,请参阅以下有关本发明的详细说明与附图,但是此等说明与附图仅用来说明本发明,而非对本发明的保护范围作任何的限制。

附图说明

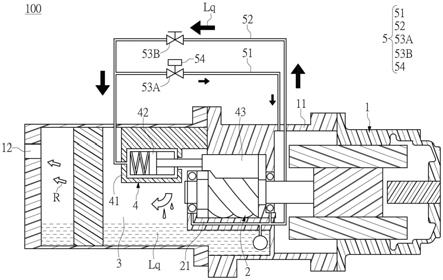

24.图1为本发明第一实施例的螺旋式压缩装置内的液体朝液压室流动时的剖面示意图。

25.图2为本发明第一实施例的螺旋式压缩装置内的液体由液压室流出时的剖面示意图。

26.图3为本发明第一实施例的螺旋式压缩装置的液体控制组的功能方框示意图。

27.图4为本发明第二实施例的螺旋式压缩装置的液体控制组的功能方框示意图。

28.图5为本发明第二实施例的螺旋式压缩装置内的剖面示意图。

29.图6为本发明第三实施例的螺旋式压缩装置的液体控制组的功能方框示意图。

30.图7为本发明第四实施例的螺旋式压缩装置的连接冷媒装置时的功能方框示意图。

31.图8为本发明第五实施例的容积调控方法的步骤流程示意图。

32.图9为本发明第六实施例的容积调控方法的步骤流程示意图。

具体实施方式

33.以下是通过特定的具体实施例来说明本发明所公开的实施方式,本领域技术人员可由本说明书所公开的内容了解本发明的优点与效果。本发明可通过其他不同的具体实施例加以施行或应用,本说明书中的各项细节也可基于不同观点与应用,在不悖离本发明的构思下进行各种修改与变更。另外,本发明的附图仅为简单示意说明,并非依实际尺寸的描绘,事先声明。以下的实施方式将进一步详细说明本发明的相关技术内容,但所公开的内容并非用以限制本发明的保护范围。

34.应当可以理解的是,虽然本文中可能会使用到“第一”、“第二”、“第三”等术语来描述各种组件或者信号,但这些组件或者信号不应受这些术语的限制。这些术语主要是用以

区分一组件与另一组件,或者一信号与另一信号。另外,本文中所使用的术语“或”,应视实际情况可能包括相关联的列出项目中的任一个或者多个的组合。再者,本文中所使用的述语“电性耦接”指的是“间接电性连接”及“直接电性连接”的其中之一。

35.[第一实施例]

[0036]

如图1至图3所示,其为本发明的第一实施例。参阅图1及图2所示,本实施例公开一种螺旋式压缩装置100,所述螺旋式压缩装置100包含有一机体1、一螺杆压缩组2、一储液槽3、一容积控制组4、及一液体控制组5。具体来说,所述螺杆压缩组2能将一流体r(例如:冷媒)导入所述机体1进行压缩,所述储液槽3、所述容积控制组4及所述液体控制组5则能彼此配合,从而调控所述螺杆压缩组2所压缩的所述流体r的压力。以下将分别介绍所述螺旋式压缩装置100的各个组件构造,并适时说明所述螺旋式压缩装置100的各个组件彼此之间的连接关系。

[0037]

所述机体1大致呈中空状并具有一进气端11及一出气端12,所述螺杆压缩组2设置于所述机体1内,且能通过所述进气端11导入所述流体r进行压缩,再由所述出气端12导出。所述储液槽3设置于所述机体1内,所述储液槽3能储存一液体lq(例如:润滑油)。

[0038]

所述容积控制组4设置于所述机体1内并对应所述螺杆压缩组2的位置,所述容积控制组4能调整所述螺杆压缩组2的流体压力。所述容积控制组4具有一液压室41、一活塞件42、及一调节块43。具体来说,所述液压室41配置于所述机体1内且位于邻近所述出气端12的一侧,所述液压室41内设置有部份的所述活塞件42,也就是所述活塞件42的其中一端,而所述活塞件42的另一端则设置有所述调节块43,所述储液槽3的所述液体lq能通过所述液体控制组5进入所述液压室41,使所述液体lq推动所述活塞件42,进而带动所述调节块43改变位置,所述调节块43的位置变化能调节所述螺杆压缩组2的一压缩室21的容积,从而达到调整所述螺杆压缩组2所压缩的流体压力的目的。

[0039]

所述液体控制组5连接所述储液槽3、所述容积控制组4及所述机体1,所述液体控制组5是用以调控所述液体lq于所述储液槽3、所述容积控制组4、及所述机体1之间流动的方向及流量。所述液体控制组5包含一第一管路51、一第二管路52、两个阀体53a、53b、至少一个驱动马达54、及一控制模块55。

[0040]

所述第一管路51连接所述机体1的所述进气端11邻近处及所述液压室41,所述第二管路52连接所述储液槽3、所述第一管路51、及所述液压室41。

[0041]

两个所述阀体53a、53b分别设置于所述第一管路51及所述第二管路52。两个所述阀体53a、53b分别具有一阀口,至少其中一个所述阀体53a、53b能调整其阀口以调节经过所述第一管路51及/或所述第二管路52的流通量,而至少一个所述驱动马达54则连接其中一个所述阀体,从而调控被其连接的所述阀体。至少一个所述驱动马达54于本实施例中数量为一个,且所述驱动马达54是连接配置于所述第一管路51的所述阀体,并定义所述阀体为一第一阀体53a,而配置于所述第二管路52的所述阀体则定义为一第二阀体53b,但本发明不受限于本实施例所载。举例来说,所述驱动马达54也可以是配置于所述第二阀体53b上。

[0042]

进一步地说,两个所述阀体53a、53b分别为一控制阀及一节流阀,所述控制阀设置于所述第一管路51,所述驱动马达54与所述控制阀连接;也就是说所述第一阀体53a为控制阀,且所述第一阀体53a可受所述驱动马达54驱动而调整其阀口。所述节流阀设置于所述第二管路52,所述节流阀的所述阀口的口径为固定;也就是所述第二阀体53b为口径固定的节

流阀。于本实施例中,所述驱动马达54能驱动所述第一阀体53a的所述阀口的口径(开度),从而调整所述液体lq流经所述第一管路51的流通量。所述第二阀体53b于本实施例中不设有任何驱动马达,而所述第二阀体53b的所述阀口的口径是预先以手动方式调整至一预定口径,且所述第一阀体53a及所述第二阀体53b的所述阀口的口径分别大于0厘米,也就是两个所述阀体53a、53b的所述阀口同时不阻挡所述液体lq通过所述第一管路51及所述第二管路52。

[0043]

换句话说,于实际的使用过程中,所述第二阀体53b的所述阀口恒为固定保持所述预定口径,而所述驱动马达54则驱动所述第一阀体53a调整其阀口增大或减少口径,且所述第一阀体53a及所述第二阀体53b的所述阀口的口径较佳至少保持大于0.9厘米。实际上还可依据不同规格的螺旋式压缩装置100及管路设置,将所述第一阀体53a及所述第二阀体53b的所述阀口的口径介于1~15厘米。需说明的是,所述第一阀体53a及所述第二阀体53b的所述阀口的口径于实务上在不阻挡所需的所述液体lq流通的前提下,所述阀口的口径理想上越小越好。

[0044]

需强调的是,所述驱动马达54采用的是步进马达或伺服马达,从而使所述第一阀体53a于调整所述阀口时的变化为线性变化,可使所述阀口的所述口径呈渐进式变化,而不会使流经所述第一阀体53a的所述液体lq的流量变化过大,避免所述液压室41内产生水锤效应,进而延长所述活塞件42及所述调节块43的使用寿命。换个角度说,任何采用阀体为非线性变化的螺旋式压缩装置,非本案所指的螺旋式压缩装置100。举例来说,采用电磁阀的压缩装置。

[0045]

配合图2及图3所示,所述控制模块55电性连接所述驱动马达54,所述控制模块55能发送一驱动信号ms至所述驱动马达54,从而控制所述驱动马达54驱动所述第一阀体53a调整其阀口。

[0046]

具体来说,所述驱动信号ms的目的可以是增加或减少所述压缩室21的所述螺杆压缩组2对应的所述流体r的排出压力,并通过所述活塞件42改变所述调节块43的位置,从而实现调节所述压缩室21的容积。配合图2所示,当所述驱动信号ms为增加所述流体r的排出压力时,所述驱动马达54将所述第一阀体53a的所述阀口的口径调整至大于所述第二阀体53b的所述阀口的口径,使经由所述第一管路51流出所述液压室41的所述液体lq的流量大于经由所述第二管路52流入所述液压室41的所述液体lq的流量,使所述活塞件42带动所述调节块43往所述出气端12移动,进而使所述压缩室21的所述流体r的排出压力增加。同理,配合图1所示,当所述驱动信号ms为减少所述流体r的排出压力时,所述驱动马达54将所述第一阀体53a的所述阀口的口径调整至小于所述第二阀体53b的所述阀口的口径,使经由所述第二管路52流入所述液压室41的所述液体lq的流量大于经由所述第一管路51流出所述液压室41的所述液体lq的流量,使所述活塞件42带动所述调节块43往所述进气端11移动,进而使所述压缩室21的所述流体r的排出压力减少。

[0047]

[第二实施例]

[0048]

如图1及图4所示,其为本发明的第二实施例,本实施例类似于上述第一实施例,两个实施例的相同处则不再加以赘述,而本实施例相较于上述第一实施例的差异主要在于:

[0049]

所述液体控制组5还包含一位置感测模块56,所述位置感测模块56电性连接所述控制模块55并设置于所述调节块43上,所述位置感测模块56能取得所述调节块43的一位置

信号ls并传送至所述控制模块55,所述控制模块55能根据所述位置信号ls调整所述驱动信号ms。

[0050]

具体来说,当所述驱动马达54于接收所述驱动信号ms而调节所述第一阀体53a,使所述活塞件42改变所述调节块43的位置时,所述调节块43的位置于实务上可能存在误差过大的风险,导致所述压缩室21的容积过大或过小。因此,所述位置感测模块56能感测所述调节块43的位置,从而发送所述位置信号ls至所述控制模块55,所述控制模块55能根据所述位置信号ls再次发送另一个驱动信号ms’至所述驱动马达54,以再次调整所述第一阀体53a的所述阀口的口径,进一步地使所述调节块43的位置受调整而降低误差。

[0051]

[第三实施例]

[0052]

如图5及图6所示,其为本发明的第三实施例,本实施例类似于上述第一实施例,两个实施例的相同处则不再加以赘述,而本实施例相较于上述第一实施例的差异主要在于:

[0053]

本实施例是因应不同的设计需求,将两个所述阀体53a、53b设计为控制阀,至少一个所述驱动马达54的数量为两个,两个所述驱动马达54分别连接两个所述控制阀,用以改变所述第一阀体53a及所述第二阀体53b的所述阀口的口径。

[0054]

具体来说,所述驱动马达54采用的是步进马达或伺服马达,从而使所述第一阀体53a及所述第二阀体53b于调整所述阀口时的变化为线性变化。也就是说,所述驱动马达54于调整所述第一阀体53a及所述第二阀体53b的所述阀口是使用无段容调的方式,可使所述阀口的所述口径呈渐进式变化,而不会使流经所述第一阀体53a及所述第二阀体53b的所述液体lq的流量变化过大,避免所述液压室41内产生水锤效应,进而延长所述活塞件42及所述调节块43的使用寿命。而关于调节所述压缩室21的容积的实际操作原理与第一实施例相同,在此不多做赘述。

[0055]

更进一步说明,所述液体控制组5的驱动马达的数量为两个,两个所述驱动马达54分别连接两个所述阀体53a、53b,所述控制模块55能发送两个驱动信号ms分别至两个所述驱动马达54,使两个所述驱动马达54能调整两个所述阀体53a、53b的所述阀口的口径。也就是说,所述第一阀体53a与所述第二阀体53b的所述阀口于实际的使用过程中,所述第一阀体53a及所述第二阀体53b的所述阀口能分别受两个所述驱动马达54控制,使其阀口的口径非保持固定但不关闭。

[0056]

本实施例的所述螺旋式压缩装置100于使用过程中,相较于第一实施例还具有两个所述驱动马达54能同时控制两个所述阀口,从而能有效大幅提升调控所述调节块43位置的准确度。

[0057]

[第四实施例]

[0058]

如图1及图7所示,其为本发明的第四实施例,本实施例可应用于上述第一实施例及第三实施例,本实施例类似于上述第一实施例及第三实施例,个别实施例的相同处则不再加以赘述,而本实施例相较于上述第一实施例及第三实施例的差异主要在于:

[0059]

所述螺旋式压缩装置100于本实施例中是应用于一冷媒循环系统,例如:冷媒机,所述螺旋式压缩装置100连接一冷媒装置200,具体而言,所述冷媒装置200为一热交换器,具有一出水端(图中未示)及一入水端(图中未示)。所述液体控制组5于本实施例中更包含有一温度感测模块57及一压力感测模块58。

[0060]

所述温度感测模块57能检测所述出水端或所述入水端的温度并传送一温度信号

ts至所述控制模块55。所述压力感测模块58设置于所述冷媒装置200内,具体而言,所述压力感测模块58设置于所述螺旋式压缩装置100的进气端11及出气端12邻近处,所述压力感测模块58能检测所述冷媒装置200内的所述流体r压力并传送一压力信号ps至所述控制模块55。所述控制模块55能根据所述压力信号ps及所述温度信号ts调整所述驱动信号ms。

[0061]

也就是说,所述螺旋式压缩装置100于本实施例还能通过所述温度感测模块57及所述压力感测模块58调整所述驱动信号ms,使所述驱动马达54于调整所述第一阀体53a的条件还包含所述冷媒装置200的压力及/或温度,从而让所述螺旋式压缩装置100的容积变化于实务上还能根据使用者需求灵活调整。当然,所述液体控制组5的所述温度感测模块57及所述压力感测模块58,也可以根据设计者需求省略其中一个模块,又或者增加一个所述温度感测模块57,使两个所述温度感测模块57分别设置于所述冷媒装置200的所述出水端及所述入水端。

[0062]

除此之外,如图2所示,本实施例还可应用于上述第三实施例,所述螺旋式压缩装置100于本实施例还能通过所述温度感测模块57及所述压力感测模块58调整所述驱动信号ms,使所述驱动马达54于调整所述第一阀体53a及/或所述第二阀体53b的条件更包含所述冷媒装置200的压力及/或温度,从而让所述螺旋式压缩装置100的容积变化于实务上更能根据使用者需求灵活调整。当然,所述液体控制组5的所述温度感测模块57及所述压力感测模块58,也可以根据设计者需求省略其中一个模块,又或者增加一个所述温度感测模块57,使两个所述温度感测模块57分别设置于所述冷媒装置200的所述出水端及所述入水端。

[0063]

[第五实施例]

[0064]

如图1、图2、图4及图8所示,其为本发明的螺旋式压缩装置100的容积调控方法s10的其中一实施例。本实施例为适用于前述第二实施例及第三实施例的螺旋式压缩装置100,因此请同时参照图1、图2及图4。本实施例公开一种容积调控方法s10,所述容积调控方法s10包括步骤s101至步骤s111。需说明的是,上述多个步骤的其中任一个步骤能够视设计者的需求而省略或是以合理的变化方式被取代。此外,为了方便说明,本实施例的驱动马达54数量以为一个作为说明,且设置于所述第一阀体53a上,但本发明不受限于本实施例所载。于实际上应用时,更可驱动马达54数量以两个且分别设置于所述第一阀体53a及第二阀体53b上。

[0065]

实施一接收或启动命令步骤s101:所述控制模块55接收或启动一调节命令。具体来说,所述调节命令具有一增压子命令及一降压子命令,也就是增加或减少所述压缩室21的所述螺杆压缩组2对应的所述流体r的排出压力;所述增压子命令可以是增加所述螺旋式压缩装置100的一转子排气口的流体r的压力,所述降压子命令可以是减少所述转子排气口的流体r的压力,从而通过所述活塞件42改变所述调节块43的位置。更进一步说明,当所述压力感测模块58检测所述冷媒装置200内的压力并传送一压力信号至所述控制模块55时,也就是当所述压力感测模块58检测所述螺旋式压缩装置100的所述进气端11及/或所述出气端12的压力高于或低于一设定值时,所述控制模块55启动一调节命令,也就是增压子命令或降压子命令,来调整所述活塞件42及所述调节块43的位置,从而对所述压缩室21的所述转子排气口流体r进行升压或降压。除此之外,于实际的应用上,还可通过所述冷媒装置200的水温,也就是所述热交换器的所述出水端或所述入水端的温度高于或低于另一设定值时,所述控制模块55启动一调节命令。

[0066]

实施一位置设定步骤s103:所述控制模块55利用所述调节命令设定一目标位置。进一步地说,所述目标位置为所述调节块43的预定移动终点位置,也就是通过移动所述调节块43的位置达到调节的容积的目的。

[0067]

实施一位置取得步骤s105:所述位置感测模块56感测所述调节块43的位置,以取得一第一位置信号ls。

[0068]

实施一第一发送步骤s107:所述位置感测模块56发送所述第一位置信号ls至所述控制模块55。

[0069]

实施一位置比对步骤s109:所述控制模块55比对所述第一位置信号ls及所述目标位置产生一驱动信号ms。具体来说,所述控制模块55会根据所述第一位置信号ls(也就是所述调节块43当前的位置)与所述目标位置(也就是所述调节块43预定抵达的位置)进行分析比对,从而取得为命令所述驱动马达54的所述驱动信号ms。

[0070]

实施一内径调节步骤s111:所述控制模块55发送所述驱动信号ms至所述驱动马达54,使所述驱动马达54驱动所述第一阀体53a及/或所述第二阀体53b调整其阀口;其中,两个所述阀体53a、53b的所述阀口的口径大于0厘米。

[0071]

具体来说,当所述调节命令为所述增压子命令时,所述驱动信号ms使所述驱动马达54驱动所述第一阀体53a及/或所述第二阀体53b调整其阀口,且对应所述第一管路51的所述阀口的口径大于对应所述第二管路52的所述阀口的口径。当所述调节命令为所述降压子命令时,所述驱动信号ms使所述驱动马达54驱动所述第一阀体53a及/或所述第二阀体53b调整其阀口,且对应所述第一管路51的所述阀口的口径小于对应所述第二管路52的所述阀口的口径。

[0072]

更进一步说明,当所述调节命令为所述增压子命令时,所述驱动信号ms为增加所述流体r的压力,所述驱动信号ms使所述驱动马达54将所述第一阀体53a的所述阀口的口径调整至大于所述第二阀体53b的所述阀口的口径,使经由所述第一管路51流出所述液压室41的所述液体lq的流量大于经由所述第二管路52流入所述液压室41的所述液体lq的流量,使所述活塞件42带动所述调节块43往所述出气端12移动,进而使所述压缩室21的所述螺杆压缩组2对应的所述流体r的排出压力增加。

[0073]

同理,配合图1所示,当所述调节命令为所述降压子命令时,所述驱动信号ms为减少所述流体r的压力,所述驱动信号ms使所述驱动马达54将所述第一阀体53a的所述阀口的口径调整至小于所述第二阀体53b的所述阀口的口径,使经由所述第二管路52流入所述液压室41的所述液体lq的流量大于经由所述第一管路51流出所述液压室41的所述液体lq的流量,使所述活塞件42带动所述调节块43往所述进气端11移动,进而使所述压缩室21的所述螺杆压缩组2对应的所述流体r的压力减少。

[0074]

也就是说,当欲使所述流体r增压时,所述第一阀体53a的所述阀口会大于所述第二阀体53b的所述阀口。当欲使所述流体r减压时,所述第一阀体53a的所述阀口会小于所述第二阀体53b的所述阀口,但两种情况的两个所述阀口的口径都不等于0。

[0075]

[第六实施例]

[0076]

如图1、图4及图9所示,其为本发明的第六实施例,本实施例类似于上述第五实施例,两个实施例的相同处则不再加以赘述,而本实施例相较于上述第五实施例的差异主要在于:所述容积调控方法s10’还包含有步骤s113至步骤s121。

[0077]

具体来说,当所述调节块43受到位于所述液压室41的所述液体lq的流向变化而调整位置时,所述调节块43的位置可能存在误差。而为了降低所述调节块43的位置误差,因此所述容积调控方法具有以下步骤:

[0078]

实施一位置确认步骤s113:所述位置感测模块56感测所述调节块43的目前位置,以取得一第二位置信号ls。也就是说,所述第二位置信号ls为已经调整的所述液体lq推动后的所述调节块43位置。

[0079]

实施一第二发送步骤s115:所述位置感测模块56发送所述第二位置信号ls至所述控制模块55。

[0080]

实施一判断步骤s117:所述控制模块55利用所述第二位置信号ls判断所述调节块43是否位于所述目标位置。若否,执行下一个步骤s119;若是,则执行一等待步骤s118:所述控制模块55等待下一个所述调节命令。

[0081]

具体来说,当所述第二位置信号ls与所述目标位置之间距离相差一误差容许值以上时,所述控制模块55判定所述第二位置信号ls代表的位置非位于所述目标位置上,并接着执行下一个步骤s119。

[0082]

当所述第二位置信号ls与所述目标位置之间距离相差小于所述误差容许值时,所述控制模块55判定所述第二位置信号ls代表的位置位于所述目标位置上,并接着执行等待步骤s118,也就是准备接续执行所述接收命令步骤s101。需注意的是,所述误差容许值于本实施例中较佳是误差不超过3厘米,但本发明不受限于本实施例所载。举例来说,所述误差容许值于实务上是可以根据实际状况而做调整。

[0083]

实施一调整信号产生步骤s119:所述控制模块55比对所述第二位置信号ls及所述目标位置产生一位置调整信号。

[0084]

实施一修正步骤s121:所述控制模块55发送所述位置调整信号至所述驱动马达54,使所述驱动马达54驱动所述第一阀体53a及/或所述第二阀体53b调整其阀口。具体来说,所述位置调整信号是用以命令所述驱动马达54,使所述调节块43的位置能受位于所述液压室41的所述液体lq的流向变化而移动,且所述调节块43的位置与所述目标位置之间的距离小于所述误差容许值。

[0085]

更进一步说明,于所述判断步骤s117中,当所述第二位置信号ls所代表的位置与所述目标位置之间的一误差容许值大于5厘米时,于所述调整信号产生步骤s119及所述修正步骤s121中,所述控制模块55所产生的所述位置调整信号会对所述驱动马达54进行粗调,也就是对所述驱动马达54的转动圈数进行大幅度的调整。当所述第二位置信号ls所代表的位置与所述目标位置之间的一误差容许值介于3~5厘米时,于所述调整信号产生步骤s119及所述修正步骤s121中,所述控制模块55所产生的所述位置调整信号会对所述驱动马达54进行微调,也就是对所述驱动马达54的转动圈数进行小幅度的调整。

[0086]

通过反复检测及调整所述第二位置信号ls与所述目标位置之间距离误差,直到所述第二位置信号ls与所述目标位置之间距离相差的所述误差容许值不超过3厘米时,所述控制模块55判定所述第二位置信号ls代表的位置位于所述目标位置上,则所述控制模块55接着执行等待步骤s118。而于实际应用上,为求提升所述调节块43的控制精度,还可要求所述第二位置信号ls与所述目标位置之间距离相差一误差容许值不超过1厘米。

[0087]

除此之外,为了避免所述调节块43反复调整造成水锤效应,可于实施所述修正步

骤后实施一等待延迟时间步骤s123,使所述控制模块55计数一延迟时间后,接续实施所述位置确认步骤s113,以取得调整后的所述第二位置信号,避免因为检测及调整程序过于紧密而过度频繁地调整所述调节块43。于实际运用上,所述延迟时间一般设置为1分钟以上,例如较佳地可设置为3分钟。

[0088]

[本发明实施例的技术效果]

[0089]

综上所述,本发明实施例所公开的螺旋式压缩装置100及容积调控方法,能通过“至少一个所述驱动马达54驱动其中一个所述阀体53a、53b调控其阀口,且两个所述阀体53a、53b的所述阀口的口径大于0厘米”的设计,使于所述第一管路51、所述第二管路52及所述液压室41内流动的所述液体lq不会发生水锤效应,从而有效大幅提升螺旋式压缩装置100的使用寿命。

[0090]

以上所述仅为本发明的优选可行实施例,并非用来局限本发明的保护范围,凡依本发明权利要求所做的均等变化与修饰,皆应属本发明的权利要求书的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1