一种新型可变再生装置及系统的制作方法

[0001]

本发明涉及液压系统技术领域,具体是一种新型可变再生装置及系统。

背景技术:

[0002]

液压挖掘机在斗杆回收过程中为保证回收速度,若只降低回油背压,斗杆在重力作用下会超出下降,此时会造成斗杆油缸大腔的吸空,并会产生振动和发热现象;若通过再生单向阀使油缸大小腔实现差动连接,则可避免出现超速下降的问题,同时在小腔回油背压相对较高,易于操控。但是,在斗杆进行挖掘作业时,斗杆大腔压力高于小腔压力无法再生,斗杆小腔油液完全回油箱,回油背压较高,会明显降低系统的挖掘力。

[0003]

中国专利公开了一种阀体再生控制片式多路阀(cn207750304u),包括阀体、设于阀体内的阀芯,所述阀体上设有用于共有的先导口pa和先导口pb,所述先导口pa和先导口pb供油以带动阀芯换向,所述阀体上还具有油口a、油口b、油口p、油口t,其特征在于,所述阀体上安装有再生阀和单向阀,所述再生阀和单向阀均与第十油道相同,所述油口a进入第十油道的液压油分成两部分,一部分经过单向阀后流入油口b形成再生液压油,另一部分通过再生阀进入油口t,所述再生阀受液压油所用移动使油口a和油口t之间流量逐渐增大以减小进入单向阀的液压油,使单向阀的进口压力减小直至单向阀关闭停止再生液压油流通。

[0004]

上述技术存的问题是:1,作为片式多路阀,无法灵活运用到其他位置;再生单向阀和回油节流装置结构复杂,所需空间较大,在比较紧凑的结构中不易布置;2,回油节流装置的运动通过油口b和油口a之间的压力差来控制,容易导致油缸动作有突变,不易控制。

技术实现要素:

[0005]

为解决上述技术问题,本发明提供一种新型可变再生装置及系统,通过将单向阀和滑阀运动结构相结合,在斗杆空载内收时通过单向阀实现斗杆内收的再生功能,而在斗杆挖掘时,通过滑阀换向降低斗杆小腔回油背压,提高系统挖掘力。

[0006]

本发明通过以下技术方案实现:一种新型可变再生装置,包括阀体,阀体阀芯孔中安装有阀套;所述阀套阀芯孔中滑动安装有滑阀阀芯,滑阀阀芯轴心具有贯通滑阀阀芯两端的轴心孔;所述滑阀阀芯左端具有密封的油腔ⅰ,油腔ⅰ内安装有主弹簧,主弹簧给滑阀阀芯一个向右运动的力;滑阀阀芯轴心孔左端安装有节流堵,节流堵上开设有连通油腔ⅰ和滑阀阀芯轴心孔内部的节流孔;所述滑阀阀芯右端配合设置有单向阀芯,单向阀芯左端与滑阀阀芯轴心孔右端接触配合;所述单向阀芯右端滑动套装在弹簧座中;所述弹簧座固定在阀套阀芯孔中,弹簧座上安装有复位弹簧,复位弹簧给单向阀芯一个向左运动的力;所述阀体上开设有连通至阀体阀芯孔的油道ⅰ、油道ⅱ,阀体阀芯孔右端为油腔ⅱ;所述阀套上开设有连通油道ⅰ与阀套阀芯孔内部的油道ⅲ,阀套上还开设有连通油道ⅱ与阀套阀芯孔内

部的油道ⅳ,阀套上还开设有连通油腔ⅱ与单向阀芯右侧空腔的油道

ⅴ

;所述滑阀阀芯上开设有连通油道ⅳ与滑阀阀芯轴心孔内部的油道

ⅵ

;油道

ⅵ

左侧边开设有节流槽。

[0007]

其进一步是:所述阀体左端面固定有用于封堵阀体阀芯孔的端盖,端盖与阀体左端面之间设置有密封圈ⅲ。

[0008]

所述阀套圆周面与阀体阀芯孔之间安装有密封圈ⅰ、密封圈ⅱ,所述密封圈ⅰ位于油道ⅱ右侧,所述密封圈ⅱ位于油道ⅱ左侧。

[0009]

一种新型可变再生系统,液压泵通过换向阀控制连接油缸;新型可变再生装置的油腔ⅱ连接油缸无杆腔,新型可变再生装置的油道ⅱ连接换向阀,新型可变再生装置的油道ⅰ连接油箱。

[0010]

与现有技术相比,本发明的有益效果是:1、结构紧凑:将单向阀和可变节流装置统一,可在较小的安装空间内实现可变再生,主阀芯不需要制作成空心,降低阀芯的加工难度;2、系统动作平稳:在可变再生装置的阀芯(滑阀阀芯)位置安装有节流孔,可以减小主弹簧腔(油腔ⅰ)内的压力随油道ⅱ压力变化而波动的幅度,在油缸大小腔压力不稳定的时候能够保证阀芯的稳定动作,提高系统动作的平稳性;3、操作舒适性好:可变节流的节流面积通过阀芯(滑阀阀芯)节流槽控制,节流面积曲线过渡平滑,操作舒适性好;使系统从再生向回油的转变过程更加平滑、易于调整;4、易于调试:可变节流的节流面积通过(滑阀阀芯)节流槽控制,在调试时通过改变阀芯节流槽即可。

附图说明

[0011]

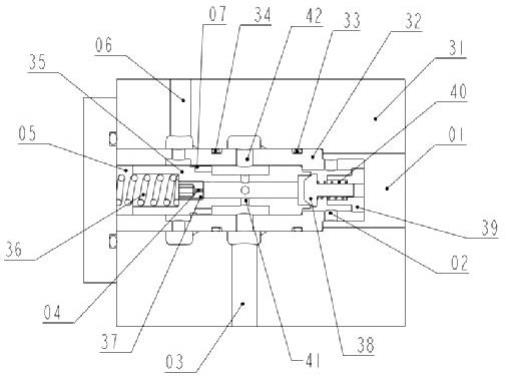

图1是本发明实施例一新型可变再生装置的结构示意图;图2是本发明实施例二新型可变再生系统的结构示意图;图3是本发明实施例二油液再生时的新型可变再生装置的结构示意图;图4是本发明实施例二再生截止时的新型可变再生装置的结构示意图;图中:01、油腔ⅱ;02、油道

ⅴ

;03、油道ⅱ;04、节流孔;05、油腔ⅰ;06、油道ⅰ;07、节流槽;31、阀体;32、阀套;33、密封圈ⅰ;34、密封圈ⅱ;35、滑阀阀芯;36、主弹簧;37、节流堵;38、单向阀芯;39、弹簧座;40、复位弹簧;41、油道

ⅵ

;42、油道ⅳ;43、油缸;44、换向阀。

具体实施方式

[0012]

以下是本发明的具体实施例,现结合附图对本发明做进一步说明。

[0013]

实施例一结合附图1所示,一种新型可变再生装置,阀体31阀芯孔中安装有阀套32,阀套32用于分隔阀体31上的油道。阀体31左端面固定有用于封堵阀体31阀芯孔的端盖,端盖与阀体31左端面之间设置有密封圈ⅲ。阀套32阀芯孔中滑动安装有滑阀阀芯35,滑阀阀芯35轴心具有贯通滑阀阀芯35两端的轴心孔。滑阀阀芯35用于控制回油面积。

[0014]

滑阀阀芯35左端具有密封的油腔ⅰ05,油腔ⅰ内安装有主弹簧36,主弹簧36给滑阀阀芯35一个向右运动的力;滑阀阀芯35轴心孔左端安装有节流堵37,节流堵37上开设有连通油腔ⅰ05和滑阀阀芯35轴心孔内部的节流孔04,可以保证滑阀阀芯35运动时的平稳性。

[0015]

滑阀阀芯35右端配合设置有单向阀芯38,单向阀芯38左端与滑阀阀芯35轴心孔右端接触配合;单向阀芯38用于实现油道ⅱ03向油腔ⅱ01的再生。单向阀芯38右端滑动套装在弹簧座39中;弹簧座39固定在阀套32阀芯孔中,弹簧座39上安装有复位弹簧40,复位弹簧40给单向阀芯38一个向左运动的力。

[0016]

阀体31上开设有连通至阀体31阀芯孔的油道ⅰ06、油道ⅱ03,阀体31阀芯孔右端为油腔ⅱ01。阀套32上开设有连通油道ⅰ06与阀套32阀芯孔内部的油道ⅲ,阀套32上还开设有连通油道ⅱ03与阀套32阀芯孔内部的油道ⅳ42,阀套32上还开设有连通油腔ⅱ01与单向阀芯38右侧空腔的油道

ⅴ

02。滑阀阀芯35上开设有连通油道ⅳ42与滑阀阀芯35轴心孔内部的油道

ⅵ

41;油道

ⅵ

41左侧边开设有节流槽07。

[0017]

阀套32圆周面与阀体31阀芯孔之间安装有密封圈ⅰ33、密封圈ⅱ34。密封圈ⅰ33位于油道ⅱ03右侧,密封圈ⅰ33用于分隔油腔ⅱ01、油道ⅱ03。密封圈ⅱ34位于油道ⅱ03左侧,。密封圈ⅱ34用于分隔油道ⅱ03、油道ⅰ06。

[0018]

实施例二一种新型可变再生系统,在上述实施例一的基础上,结合图2所示,液压泵通过换向阀44控制连接油缸43,换向阀44左位具有u型的油道

ⅶ

08。新型可变再生装置的油腔ⅱ01连接油缸43无杆腔,新型可变再生装置的油道ⅱ03连接换向阀44,新型可变再生装置的油道ⅰ06连接油箱。

[0019]

工作原理:如图3所示,油液再生:换向阀44主阀芯向右移动,油缸43有杆腔在换向阀44主阀芯位置无法回油,通过换向阀44主阀芯位置油道

ⅶ

08进入油道ⅱ通过可变再生装置回油;此时在工作装置自重和回油节流作用下,油缸43有杆腔的回油压力大于无杆腔的进油压力,油缸43有杆腔的压力传递到可变再生装置的油道ⅱ,油缸43无杆腔的与油腔ⅱ01相通,压力相同。单向阀芯38打开,油缸43有杆腔的液压油通过油道

ⅶ

08,通过单向阀芯38,经过油道

ⅴ

02进入到油腔ⅱ01,最终进入油缸43的油缸大腔,实现油液再生。

[0020]

如图4所示,再生截止:换向阀44主阀芯向右移动,油缸43有杆腔在换向阀44主阀芯位置无法回油,通过换向阀44主阀芯位置油道

ⅶ

08进入油道ⅱ通过可变再生装置回油;油缸43无杆腔进油,如果此时油缸43有负载导致无杆腔压力高于有杆腔压力,无杆腔压力与油腔ⅱ01压力相同,有杆腔压力通过油道

ⅶ

08传递到油道ⅱ03,油腔ⅱ01压力高于油道ⅱ03压力,单向阀芯38关闭。有杆腔的液压油通过油道

ⅶ

08进入油道ⅱ03,再通过阀套32的油道ⅳ42和滑阀阀芯35的节流槽07进入回油道ⅰ06。随着无杆腔压力的增加,当无杆腔压力大于有杆腔压力和主弹簧弹力产生的等效压力时,阀套35在压力的作用下向左移动,节流槽07的面积随阀套的移动而增加,油缸43有杆腔的压力随节流槽07面积的增加而减小,从而增加系统的挖掘力。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1