一种一体化轴流通风机的制作方法

1.本发明涉及风机技术领域,具体涉及一种一体化轴流通风机。

背景技术:

2.风机是工业上不可缺少的重要部件,对于通风、冷却领域来说,风机的流量和压力是风机关键性能参数,影响这两个参数的主要因素是驱动电机的转速和叶轮叶片有效面积,在同样的压力流量下,提高驱动电机转速可以降低叶轮有效面积,降低叶轮的直径,从而降低风机体积和质量。

3.目前的技术手段中,增加电机供电频率,可以提升电机转速,达到降低风机的体积和质量的效果,但是增加电机频率会导致铁芯发热严重,频率每提高一倍,发热量提高1.3倍,而且风机体积的减少也会减少电机散热面积,从而导致电机发热严重。

4.综上所述,急需一种一体化轴流通风机以解决现有技术中存在的问题。

技术实现要素:

5.本发明目的在于提供一种一体化轴流通风机,旨在解决现有技术中采用高转速电机降低风机的体积和质量,导致电机发热严重、散热效果差的问题,具体技术方案如下:

6.一种一体化轴流通风机,包括机壳、电机和叶轮,所述机壳包括内风筒、外风筒和导叶,所述内风筒和外风筒同轴线套设且两者之间通过导叶连接,所述内风筒与外风筒之间形成气流通道,所述电机设置于内风筒上且两者同轴线,电机的输出轴连接叶轮;所述电机的最大转速为8800r/min。

7.以上技术方案中优选的,所述内风筒、外风筒以及导叶三者为一体成型。

8.以上技术方案中优选的,多件所述导叶均设于内风筒与外风筒之间。

9.以上技术方案中优选的,所述电机包括转子、定子、输出轴、前端盖和后端盖,所述定子固定于内风筒的内壁上,所述输出轴贯穿转子设置且两者之间固定连接,所述转子转动设置于定子的内部,转子、定子、输出轴以及内风筒四者同轴线设置,所述前端盖和后端盖分别设置于内风筒长度方向的两端,所述输出轴的两端分别转动设置于前端盖和后端盖上。

10.以上技术方案中优选的,所述定子与内风筒间采用过盈配合。

11.以上技术方案中优选的,所述电机还包括转子平衡环,所述转子平衡环设置于转子的两端且与输出轴固定连接。

12.以上技术方案中优选的,所述转子为铸铜转子;所述电机为变频电机。

13.以上技术方案中优选的,所述内风筒的两端均设有端盖安装板,所述前端盖和后端盖均通过端盖安装板与内风筒连接。

14.以上技术方案中优选的,所述电机还包括陶瓷球轴承,所述前端盖和后端盖分别与陶瓷球轴承的外圈固定连接,所述输出轴的两端分别与陶瓷球轴承的内圈固定连接。

15.以上技术方案中优选的,所述输出轴贯穿前端盖设置,所述叶轮通过锁紧螺母固

定于输出轴上,所述叶轮位于前端盖远离转子的一侧。

16.应用本发明的技术方案,具有以下有益效果:

17.本发明的一体化轴流通风机,内风筒与外风筒之间形成气流通道,电机安装于内风筒中,电机产生的热量可以直接通过内风筒传递至导叶上,从而实现风机工作过程中气流对导叶进行强迫风冷,解决了高速电机单位体积热负荷高,散热面积小引起电机温升急剧增加的问题。

18.电机采用高速设计,提升了叶轮单面面积有效功,减少了叶轮直径,缩小风机体积,减轻了风机重量,缩小了原来机壳的外形尺寸,从而降低机壳加工的难度,解决了普通风机重量高、安装体积大问题,相比同工作功率的工业风机,重量降低40%,叶轮直径减少35%。

19.除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

20.构成本申请的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

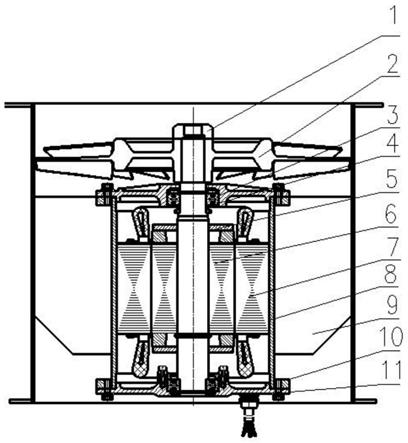

21.图1是本发明一体化轴流通风机的剖视图;

22.图2是本发明一体化轴流通风机的仰视图;

23.其中,1、锁紧螺母,2、叶轮,3、前端盖,4、陶瓷球轴承,5、转子平衡环,6、转子,7、定子,8、内风筒,9、导叶,10、端盖安装板,11、后端盖,12、外风筒。

具体实施方式

24.以下结合附图对本发明的实施例进行详细说明,但是本发明可以根据权利要求限定和覆盖的多种不同方式实施。

25.实施例1:

26.参见图1和图2,一种一体化轴流通风机,包括机壳、电机和叶轮2,所述机壳包括内风筒8、外风筒12和导叶9,所述内风筒8和外风筒12同轴线套设且两者之间通过导叶9连接,所述内风筒8与外风筒12之间形成气流通道,所述电机设置于内风筒8上且两者同轴线,电机的输出轴连接叶轮2;所述电机的最大转速为8800r/min,所述电机为变频电机。

27.优选的,所述内风筒8、外风筒12以及导叶9三者为一体成型(即三者一体化),一体成型有利于缩短电机热传导路径,电机热量直接传导到风机导叶上,风机本身产生的风流经导叶时,把电机热量带走,提升驱动电机散热能力,减去电机提高散热而采取的冷却设备;进一步优选的,多件所述导叶9均设于内风筒8与外风筒12之间,如图2所示。

28.所述电机包括转子6、定子7、输出轴、前端盖3和后端盖11,所述定子7固定于内风筒8的内壁上,所述输出轴贯穿转子6设置且两者之间固定连接,所述转子6转动设置于定子7的内部,转子6、定子7、输出轴以及内风筒8四者同轴线设置,所述前端盖3和后端盖11分别设置于内风筒8长度方向的两端,所述输出轴的两端分别转动设置于前端盖3和后端盖11上。

29.优选的,所述定子7与内风筒8间采用过盈配合。

30.所述电机还包括转子平衡环5,所述转子平衡环5设置于转子6的两端且与输出轴固定连接;通过转子平衡环5可以实现对转子、输出轴以及转子平衡环三者构成的整体部件进行动平衡测试,同时通过转子平衡环可以限制转子在输出轴上的轴向窜动,保证电机工作过程中的平稳性,实现高转速工作。

31.优选的,所述转子6为铸铜转子,进一步降低电机发热量,相比传统电机铝转子,铜的电阻损耗以及杂散损耗更低,提高电机效率,降低电机发热量。

32.参见图1,所述内风筒8的两端均设有端盖安装板10,所述前端盖3和后端盖11均通过端盖安装板10与内风筒8连接;所述端盖安装板10在实际制造过程中可以是内风筒两端的折边。

33.所述电机还包括陶瓷球轴承4,所述前端盖3和后端盖11分别与陶瓷球轴承4的外圈固定连接,所述输出轴的两端分别与陶瓷球轴承4的内圈固定连接;即输出轴通过陶瓷球轴承4转动设置于前端盖和后端盖上;通过陶瓷球轴承4实现电机高转速工作,保障高转速运行条件下的运行可靠性,还可以防止变频产生的电腐蚀。

34.所述输出轴贯穿前端盖3设置,所述叶轮2通过锁紧螺母1固定于输出轴上,所述叶轮2位于前端盖3远离转子6的一侧。

35.本实施例的一体化轴流通风机,如图1和图2所示,内风筒与外风筒之间形成气流通道,电机安装于内风筒中,其中定子与内风筒采用过盈配合,电机产生的热量可以直接通过内风筒传递至导叶上,从而实现风机工作过程中气流对导叶进行强迫风冷,解决了高速电机单位体积热负荷高,散热面积小引起电机温升急剧增加的问题。

36.电机采用高速设计,提升了叶轮单面面积有效功,减少了叶轮直径,缩小风机体积,减轻了风机重量,缩小了原来机壳的外形尺寸,从而降低机壳加工的难度,解决了普通风机重量高、安装体积大问题,相比同工作功率的工业风机,重量降低40%,叶轮直径减少35%。

37.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1