一种压铸机异步电机冷却系统的变频节能控制系统的制作方法

[0001]

本发明涉及压铸机冷却控制技术领域,具体地说,涉及一种压铸机异步电机冷却系统的变频节能控制系统。

背景技术:

[0002]

在现有的压铸机设备中,机器的冷却油泵电机通常采用异步电动机作为动力输出,其冷却方式为:机器的伺服油泵电机开启后,冷却油泵电机开始吸油冷却工作,通过冷却油泵电机吸油,液压油经过冷却器冷却,再通过伺服电机驱动器和伺服油泵电机后返回主油箱,达到冷却伺服电机驱动器,伺服油泵电机和主油箱中的液压油的效果。

[0003]

为了满足压铸机在极端恶劣的环境下能正常冷却工作,冷却油泵电机的选则是按照此极端条件下选型的。但实际工作中,压铸机的工作环境并不会长期处于此极端恶劣环境下,但机器开启后,冷却油泵电机也开始工作,依旧按照此极端恶劣的工况进行冷却输出,虽能极大的满足冷却效果,但长时间工作下也提升了能源损耗。若降低冷却油泵电机的选型,减小功率降低损耗,但无法满足在极端的环境下的冷却工作,达不到冷却的效果。

[0004]

因此提出一种新的冷却方式及系统,可以很好的解决不同情况下的冷却需求,同时又可以很好的降低能量消耗是非常有必要的。

技术实现要素:

[0005]

针对上述情况,为克服现有技术之缺陷,本发明提供了一种压铸机异步电机冷却系统的变频节能控制系统,设计了自动监控温度的上位机,并通过分析计算后,根据实际工况选择合适的电机转速进行冷却,在保证冷却效果的同时,可以有效的降低能耗。

[0006]

一种压铸机异步电机冷却系统的变频节能控制系统,包括压铸机主油箱,冷却油泵电机的进液端与主油箱连接,冷却油泵电机的出液端连接冷却器,冷却器的出液端连接伺服电机驱动器,伺服电机驱动器经过伺服油泵电机后连回主油箱,所述的冷却油泵电机上连接有变频器,伺服电机驱动器和变频器均连接至上位机。

[0007]

优选的,所述的上位机通过温度检测装置与主油箱连接,通过温度检测装置可实现对主油箱内的油温进行实时监测。

[0008]

优选的,所述的伺服电机驱动器和变频器与上位机之间的连接为温度监控和通讯监控连接,可以实时的发送以及监控信息。

[0009]

优选的,所述的伺服电机驱动器可实时监测伺服油泵电机的温度,并通过与上位机的通讯连接,将伺服油泵电机的温度以及自身的工作温度传输给上位机。

[0010]

优选的,所述的上位机内部设有一套逻辑算法,通过该算法可以计算出符合当前环境的最佳冷却工况。

[0011]

优选的,所述的变频器可以控制冷却油泵电机的转速,以最节能的形式保证冷却需求。

[0012]

优选的,所述的冷却油泵电机为三相异步电动机,其转速可通过变频器控制,同时

三相异步电动机的价格比较便宜,有助于降低成本。

[0013]

优选的,所述的上位机通过变频器对冷却油泵电机进行速度调节,其控制方式为v/f控制。

[0014]

优选的,所述的冷却油泵电机也可以采用伺服电机,变频器可用伺服驱动器。

[0015]

优选的,所述的主油箱中的液压油通过冷却油泵电机吸油,经过冷却器冷却后,通过串联形式依次对发热元件进行冷却,最后返回主油箱。

[0016]

本发明构思新颖,结构巧妙,可以很好的实现动力系统油温的冷却效果,同时降低了成本,减少了能耗,值得广泛推广。

附图说明

[0017]

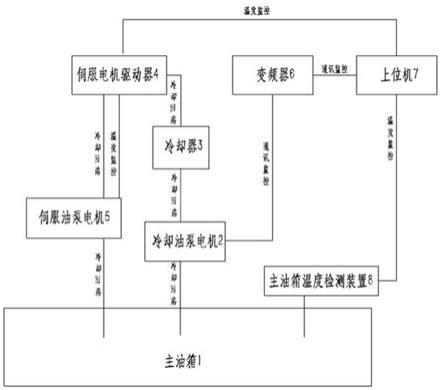

图1为本发明整体系统原理示意图。

具体实施方式

[0018]

下面将结合附图对本发明技术方案的实施例进行详细的描述。

[0019]

由附图1可知,本发明包括压铸机主油箱1,冷却油泵电机2的进液端与主油箱1连接,冷却油泵电机2的出液端连接冷却器3,冷却器3的出液端连接伺服电机驱动器4,伺服电机驱动器4经过伺服油泵电机5后连回主油箱1,所述的冷却油泵电机2上连接有变频器6,伺服电机驱动器4和变频器6均连接至上位机7。

[0020]

所述的上位机7通过温度检测装置8与主油箱1连接,通过温度检测装置8可实现对主油箱1内的油温进行实时监测。

[0021]

所述的伺服电机驱动器4和变频器6与上位机7之间的连接为温度监控和通讯监控连接,可以实时的发送以及监控信息。

[0022]

所述的伺服电机驱动器4可实时监测伺服油泵电机5的温度,并通过与上位机7的通讯连接,将伺服油泵电机5的温度以及自身的工作温度传输给上位机7。

[0023]

为了更好的实现对整个装置的控制,所述的上位机7内部设有一套逻辑算法,通过该算法可以计算出符合当前环境的最佳冷却工况。

[0024]

所述的变频器6可以控制冷却油泵电机2的转速,以最节能的形式保证冷却需求。

[0025]

所述的冷却油泵电机2为三相异步电动机,其转速可通过变频器6控制,同时三相异步电动机的价格比较便宜,有助于降低成本。

[0026]

所述的上位机7通过变频器6对冷却油泵电机2进行速度调节,其控制方式为v/f控制。

[0027]

所述的冷却油泵电机2也可以采用伺服电机,变频器6可用伺服驱动器,采用伺服电机和伺服驱动器的控制精度较高,但由于冷却系统无需很高的控制精度,此种选型方式在功能上可达到同样的节能减排效果,但是会在一定程度上增加整个系统的成本,不建议优先选择。

[0028]

所述的主油箱1中的液压油通过冷却油泵电机2吸油,经过冷却器3冷却后,通过串联形式依次对发热元件进行冷却,最后返回主油箱1。

[0029]

本发明在具体使用时,通过将传统的高规格的冷却油泵电机更换为三相异步电机,可以降低电机的选用费用,结合上位机7和变频器6的使用,由于上位机7分别控制伺服

电机驱动器4,伺服油泵电机5和温度检测装置8,通过获取控制伺服电机驱动器4,伺服油泵电机5和温度检测装置8的温度,并通过上位机7内部的逻辑算法进行计算,计算出符合当前环境的最佳冷却工况,利用变频器6控制冷却油泵电机2实现降低能耗,节能减排的效果。

[0030]

本发明通过上位机7和变频器6的设计,可以更加动力系统的具体工作实际状况进行针对性的冷却,具体的是控制伺服电机驱动器4可实时监测伺服油泵电机5的温度,并通过与上位机7的通讯连接,将伺服油泵电机5的温度以及自身的工作温度传输给上位机7;温度检测装置8实时监测主油箱1内的温度,并反馈给上位机7,上位机7统一根据三者的温度,输出指令给变频器6,并通过变频器6控制冷却油泵电机2的转速,适配出可以保证该情况下的最低转速需求,避免传统的高规格的冷却油泵电机长时间进行高速转动冷却引起的能耗浪费。

[0031]

本发明中冷却油泵电机2采用三相异步电机,极大的降低了成本,同时可以更加实际工况进行针对性的冷却控制,利用变频器6,达到控制冷却油泵电机2变频调速冷却的效果,不但实现液压油温度的可控性,也实现节能减排的效果。

[0032]

本发明构思新颖,结构巧妙,可以很好的实现动力系统油温的冷却效果,同时降低了成本,减少了能耗,值得广泛推广。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1