大推力自复位液压执行装置的制作方法

1.本实用新型涉及一种大推力自复位液压执行装置,具体是一种用贮能电源替代弹簧自动复位,通过大推力异径活塞杆实现精确控制、可调流量的智能化全液压的阀门执行装置(如控制阀门启闭)。

背景技术:

2.智能化的电动液压执行装置,主要用于工业自动化的控制系统中。中小推力带弹簧复位的电动液压执行装置,主要用于暖通行业,此类装置长期被少数国外企业垄断。而用于石油、化工等其他场合的3万牛顿以上的大推力的电动液压执行装置,比较少见。受弹簧,自复位等其它条件的限制,到目前为止,无论国内、国外,未见成熟、稳定、可靠带自动复位的大推力液压执行器问世。

3.对于广泛使用的直行程阀门,作为核心技术的控制装置,应该具有如下主要优点:

4.①

对控制信号的响应灵敏,以达到较高的控制精度;

5.②

在使用现场需要实施安全保护时,能快速,准确的在电源断开的情况下,也自动复位,关闭阀门。

6.目前,大量使用的液压执行装置,普遍采用单作用油缸,靠液压力推动活塞伸出,反向则靠弹簧力复位。但受弹簧特性的限制,普通液压执行器存在着弹簧力偏载,经常使用后会造成结构件的损坏,寿命变短,性能不稳,甚至弹簧崩脱等带来的伤害,更大推力难以实现等弊病。

技术实现要素:

7.本实用新型所要解决的技术问题是提供一种大推力自复位液压执行装置,该装置采用了无弹簧双作用异径油缸,实现阀门的高精度、高可靠性。

8.为解决上述技术问题,本实用新型大推力自复位液压执行装置,其包括活塞缸,所述活塞缸内具有活塞,所述活塞将活塞缸分为第一腔体和第二腔体,所述活塞安装在异径活塞杆上,所述异径活塞杆包括位于第一腔体内的第一活塞杆和位于第二腔体内的第二活塞杆,所述第一活塞杆的直径小于第二活塞杆的直径,所述第一活塞杆、第二活塞杆均穿出活塞缸;所述第一腔体、第二腔体均通过方向控制阀、止回液压源与油池连接,油池内的液压油通过止回液压源、方向控制阀进入第一腔体或第二腔体内,所述第一腔体连接有可调快速泄流阀,所述可调快速泄流阀与油池连接。

9.为了进行精确控制,所述大推力自复位液压执行装置包括控制器,所述控制器与止回液压源、方向控制阀、可调快速泄流阀连接,所述控制器控制止回液压源、方向控制阀、可调快速泄流阀。

10.所述异径活塞杆上连接有位移传感器,所述位移传感器与控制器连接,所述位移传感器的信号传输给控制器。位移传感器或系统内的其他温度或流量等传感器的信号作为控制器精确控制的依据或基础。

11.作为优选,所述第二活塞杆的直径与第一活塞杆的直径之比为4~6。

12.所述大推力自复位液压执行装置包括贮能电源,所述贮能电源与止回液压源、控制器连接,所述贮能电源向止回液压源、控制器等提供电源。

13.止回液压源作为液压动力,通过方向控制阀,将油池的液压油分别送到活塞缸的第一腔体或第二腔体,位移传感器置于异径活塞杆的上部附近。当异径活塞杆往复移动时,其位移数据通过位移传感器传送到控制器进行处理,智能化地控制各液压元件有机配合,实现执行器异径活塞杆的往复运动。异径活塞杆的上端第一活塞杆直径为d,下端第二活塞杆直径为d,设计为:d/d=4~6,使得异径活塞杆往复运动时,向下慢速,向上快速,结合可调快速泄流阀的流量控制,实现异径活塞杆的高精度、智能化控制。

14.本实用新型采用大推力比的异径活塞杆,满足活塞杆下移(阀门开启)速度v1慢,推力f1要求大的要求;而上移(阀门关闭)时,推力f2要求相对小,速度v2要求快。其比值为:v2/v1=f1/f2=4~6,再通过位移传感器、控制器、活塞缸第一腔体设置的可调快速泄流阀的闭环式流量调节,用以精确调整异径活塞杆的运动状况。本实用新型采用的是双作用异径活塞缸,去除了弹簧复位元件,全液压系统,可以轻松实现三万牛顿以上执行装置的各种推力的要求。

15.本实用新型采用了无弹簧双作用异径油缸、全液压、电磁换向元件以及智能电源,实现阀门的智能控制以及断电自动复位保护,实现阀门的高精度、高可靠性,具有长寿命、大推力、智能化特点。

附图说明

16.下面结合附图和具体实施方式对本实用新型作进一步详细的说明。

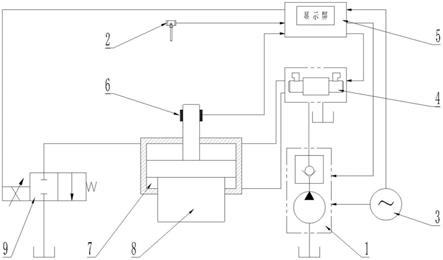

17.图1为本实用新型的原理图。

具体实施方式

18.如图1所示,大推力自复位液压执行装置,其包括活塞缸7,所述活塞缸7内具有活塞,所述活塞将活塞缸7分为第一腔体和第二腔体,所述活塞安装在异径活塞杆8上,所述异径活塞杆8包括位于第一腔体内的第一活塞杆和位于第二腔体内的第二活塞杆,所述第一活塞杆的直径小于第二活塞杆的直径,如所述第二活塞杆的直径与第一活塞杆的直径之比为5,所述第一活塞杆、第二活塞杆均穿出活塞缸7。

19.所述第一腔体、第二腔体均通过方向控制阀4、止回液压源1与油池连接,油池内的液压油通过止回液压源1、方向控制阀4进入第一腔体或第二腔体内,所述第一腔体连接有可调快速泄流阀9,所述可调快速泄流阀9与油池连接。

20.所述大推力自复位液压执行装置包括贮能电源3,所述贮能电源3与止回液压源1、控制器5连接,所述贮能电源3向止回液压源1、控制器5提供电能。

21.所述异径活塞杆8上连接有位移传感器6,所述位移传感器6与控制器5连接,所述位移传感器6的信号传输给控制器5。位移传感器6或系统内的其他温度、液位或流量等传感器2的信号作为控制器5精确控制的依据或基础。

22.止回液压源1、方向控制阀4、可调快速泄流阀9与控制器5连接,所述控制器5控制止回液压源1、方向控制阀4、可调快速泄流阀9,实现精确控制。

23.工作时:

24.油池内的液压油通过止回液压源1、方向控制阀4进入第一腔体内,此时,第二腔体内的液压油通过方向控制阀4进入油池,活塞带动异径活塞杆8下移,位移传感器6检测到下移信号。

25.油池内的液压油通过止回液压源1、方向控制阀4进入第二腔体内,此时,第一腔体内的液压油通过方向控制阀4进入油池,活塞带动异径活塞杆8上移,位移传感器6检测到上移信号。同时,为了实现快速控制,第一腔体内的液压油可通过可调快速泄流阀9快速进入油池。

26.止回液压源1作为液压动力,通过方向控制阀4,分别送到活塞缸7的第一腔体或第二腔体,位移传感器6置于异径活塞杆8的上部附近(具体的为第一活塞杆上)。当异径活塞杆8往复移动时,其位移数据通过位移传感器6传送到控制器5进行处理,智能化地控制各液压元件有机配合,实现执行器异径活塞杆8的往复运动。在上述工作过程中,异径活塞杆8的上端直径为d,下端直径为d,设计为:d/d=5,使得活塞往复运动时,向下慢速,向上快速,结合可调快速泄流阀9的流量控制,实现异径活塞杆8的高精度、智能化控制。

27.上述实施例不以任何方式限制本实用新型,凡是采用等同替换或等效变换的方式获得的技术方案均落在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1