压缩机的制作方法

1.本实用新型涉及一种压缩机。更详细地说,涉及一种通过活塞的线性往复运动来压缩制冷剂的线性压缩机。

背景技术:

2.通常,压缩机是指,从马达或涡轮机等动力产生装置接收动力,并对空气或制冷剂等工作流体进行压缩的装置。具体地说,压缩机已广泛应用于整个产业或家电产品,尤其是蒸汽压缩式制冷循环(以下,称作“制冷循环”)等。

3.根据压缩制冷剂的方式,这种压缩机可以划分为往复式压缩机(reciprocating compressor)、旋转式压缩机(rotary compressor)以及涡旋式压缩机(scroll compressor)。

4.往复式压缩机是,在活塞和缸筒之间形成有压缩空间,并且通过活塞的直线往复运动来压缩流体的方式;旋转式压缩机是,通过在缸筒的内部进行偏心旋转的滚子(roller)来压缩流体的方式;涡旋式压缩机是,形成为螺旋形状的一对涡旋盘啮合并进行旋转,由此压缩流体的方式。

5.最近,在往复式压缩机中,对不采用曲轴而是利用直线往复运动的线性压缩机(linear compressor)的使用正在逐渐增多。就线性压缩机而言,由于在用于将旋转运动转换为直线往复运动时所产生的机械损失较少,因此具有提高压缩机的效率,并且结构较简单的优点。

6.在线性压缩机中,缸筒位于用于形成密闭空间的壳体的内部而形成压缩室,并且将用于覆盖压缩室的活塞在所述缸筒的内部进行往复运动。线性压缩机将会反复执行如下的过程:在活塞位于下死点(bdc,bottom dead center)的过程中,密闭空间内的流体被吸入到压缩室,而在活塞位于上死点(tdc,top dead center)的过程中,压缩室的流体被压缩并吐出。

7.在线性压缩机的内部分别设置有压缩单元和驱动单元,压缩单元通过由驱动单元所产生的移动来利用共振弹簧进行共振运动,同时执行压缩并吐出制冷剂的过程。

8.线性压缩机将会反复执行如下的一系列过程,即,活塞通过共振弹簧来在缸筒的内部高速进行往复运动,同时将制冷剂经由吸入管而吸入到壳体的内部,之后利用活塞的前进运动来将制冷剂从压缩空间吐出,并且经由吐出管使其移动至冷凝器。

9.另一方面,根据润滑方式,线性压缩机可以划分为油润滑式线性压缩机和气体润滑式线性压缩机。

10.如专利文献1(韩国公开专利公报10

‑

2015

‑

0040027)中公开那样,油润滑式线性压缩机构成为,在壳体的内部存储有规定量的油,并且利用该油来对缸筒和活塞之间进行润滑。相反,如专利文献2(韩国公开专利公报10

‑

2016

‑

0024217)中公开那样,气体润滑式线性压缩机构成为,油并未存储在壳体的内部,而是将从压缩空间吐出的制冷剂的一部分引导至缸筒和活塞之间,并且利用该制冷剂的气体力来对缸筒和活塞之间进行润滑。

11.就油润滑式线性压缩机而言,通过将温度相对较低的油供给到缸筒和活塞之间,来能够抑制缸筒和活塞因马达热或压缩热等而发生过热。由此,油润滑式线性压缩机可以通过对经过活塞的吸入流路的制冷剂流入到缸筒的压缩室的同时被加热而导致其比容上升,来事先防止发生吸入损失。

12.然而,在油润滑式线性压缩机中,在与制冷剂一起吐出到制冷循环装置中的油未能顺畅地回收到压缩机的情况下,可能会在所述压缩机的壳体的内部发生缺油的现象,这种在壳体的内部发生的缺油现象可能会成为降低压缩机的可靠性的原因。

13.相反,与油润滑式线性压缩机相比,气体润滑式线性压缩机可以实现小型化,并且用制冷剂对缸筒和活塞之间进行润滑,因此,其优点在于压缩机的可靠性不会因缺油而低下。

14.对于如上所述的现有的气体润滑式线性压缩机而言,通过在用于使润滑气体流入到缸筒内部的供气口入口处缠绕线,来防止污垢流入。

15.但是,当将线安装于缸筒时,会对线的一部分进行热熔接,但是,热熔接的部分随着时间的流逝将会发横受损,从而张力将会减小,因此,存在有不仅无法起到线的过滤功能,而且还使用于减小压力的限流器(restrictor)的性能低下的问题。并且,当将线安装于缸筒时将会以施加张力的状态进行安装,但是,因持续作用于缸筒的线的张力,将会发生缸筒的内口发生变形的问题。

16.参照图2,若在油润滑式线性压缩机和气体润滑式线性压缩机两者的活塞均发生对齐不良,则活塞以发生偏心或倾斜的状态在缸筒的内部进行往复运动。若活塞与缸筒发生接触,则将会在活塞和缸筒产生磨损而产生颗粒(particle),并且在过度劳损时还会引起破损。

17.另一方面,可以摆正活塞的姿势,使得润滑面的压力对活塞发挥作用,同时活塞不与缸筒发生接触。但是,这种压力的大小将会因活塞和缸筒的形状而存在有规定的限制,在发生较大的外力的情况下,会使活塞和缸筒发生接触。并且,若这种摩擦、磨损局部地发生,同时发生如活塞和缸筒之间的狭缝变大等的润滑面的形状发生变化,则会引起活塞的悬浮能力下降。

18.为了减少因如上述的接触所导致的活塞和缸筒的磨损量,在活塞和缸筒的表面进行阳极氧化(anodizing)、类金刚石涂层(dlc:diamond like carbon coating)或特氟龙(teflon)等的涂覆,但是,用于执行这种涂布工程的时间和成本将会上升,并且在涂层之后需要进行用于对准允许公差的额外加工,因此从生产效率方面来看也会引起问题。

19.现有技术文献

20.专利文献

21.专利文献1:韩国公开专利公报kr10

‑

2015

‑

0040027a(公开日:2015.04.14)

22.专利文献2:韩国公开专利公报kr10

‑

2016

‑

0024217a(公开日:2016.03.04)

23.实用新型的内容

24.本实用新型的目的在于,提供一种能够提高润滑面的耐磨性并能够减少摩擦损失的压缩机及其制造方法,以能够防止在活塞和缸筒的结合结构中活塞以发生偏心且倾斜的对齐不良的状态在缸筒的内部进行往复运动时所产生的活塞或缸筒的磨损,其结果能够提高压缩可靠性。

25.另外,本实用新型的另一实施例的目的在于,提供一种能够防止油流入到滑动部的压缩机及其制造方法。

26.另外,本实用新型的另一实施例的目的在于,提供一种,通过改变缸筒或框架的形状来能够发挥用于减小从气体轴承系统朝向缸筒内部流入的制冷剂的压力的限流器(restrictor)功能,同时还能发挥过滤功能的压缩机及其制造方法。

27.本实用新型一实施例的压缩机包括:圆筒形状的活塞,其形成吸入制冷剂气体的吸入空间;以及缸筒,其形成压缩空间并容纳所述活塞,所述活塞通过在轴向上往复移动来能够压缩流入到所述吸入空间的制冷剂气体,在所述活塞的外周面或所述缸筒的内周面形成有多个凹槽,多个所述凹槽设置成具有直径为10微米以下的球体的一部分形状。

28.此时,形成于所述活塞的外周面的凹槽可以沿着所述活塞的圆周方向形成有多个,并且可以沿着所述活塞的长度方向形成有多个。

29.另外,形成于所述缸筒的内周面的凹槽可以沿着所述缸筒的圆周方向形成有多个,并且可以沿着所述缸筒的长度方向形成有多个。

30.在此,所述活塞可以通过移动至使所述压缩空间的体积形成为最小的上死点来执行压缩冲程,并且可以通过移动至使所述压缩空间的体积形成为最大的下死点来执行吸入冲程,所述活塞还可以包括用于容纳所述缸筒的框架,所述活塞可以包括:头部,其形成有用于使所述吸入空间和所述压缩空间连通的吸入端口;以及圆筒形状的引导部,其位于所述头部的后方并与所述缸筒的内周面相向,所述缸筒可以包括:本体部,其形成用于容纳所述活塞的空间;以及凸缘部,其位于所述本体部的前端部并与所述框架相结合,形成于所述活塞的外周面的凹槽可以在所述引导部的前方的与所述头部相邻的外周区域形成有多个,并且在所述引导部的后方的外周区域形成有多个,所述所述引导部的后方的外周区域在所述活塞执行压缩冲程时对应于所述缸筒的所述本体部的与后方端部相邻的区域。

31.或者,所述活塞可以通过移动至使所述压缩空间的体积形成为最小的上死点来执行压缩冲程,并且可以通过移动至使所述压缩空间的体积形成为最大的下死点来执行吸入冲程,所述活塞可以包括:头部,其形成有用于使所述吸入空间和所述压缩空间连通的吸入端口;以及圆筒形状的引导部,其位于所述头部的后方并与所述缸筒的内周面相向,所述缸筒可以包括:本体部,其形成有用于容纳所述活塞的空间;以及凸缘部,其位于所述本体部的前端部并与所述框架相结合,形成于所述缸筒的内周面的凹槽可以在所述缸筒的前方的内周区域形成有多个,并且在所述缸筒的后方的与所述本体部的后方端部相邻的内周区域形成有多个,所述缸筒的后方的内周区域在所述活塞执行压缩冲程时对应于所述活塞的所述引导部的前方端部。

32.另外,在所述缸筒可以形成有气体流入通路,所述气体流入通路的一侧与缸筒的外部的气袋连通,而所述气体流入通路的另一侧与缸筒的内部空间连通,使得在所述压缩空间中被压缩的制冷剂气体的一部分流入,所述气体流入通路可以包括:前方气体流入通路,其在轴向上配置于所述缸筒的前方;以及后方气体流入通路,在轴向上配置于所述缸筒的比所述前方气体流入通路更靠向后方的位置,多个所述凹槽的至少一部分可以配置于所述前方气体流入通路的前方和所述后方气体流入通路的后方。

33.另外,可以包括用于容纳所述缸筒的框架,在所述框架的内周面和所述缸筒的外周面之间可以形成有用于使制冷剂气体进行流动的气袋,在所述框架形成有气体孔,所述

气体孔的一侧与外部连通以流入制冷剂气体,所述气体孔的另一侧与所述气袋连通,在所述缸筒可以形成有气体流入部,所述气体流入部的一侧与所述气袋连通,所述气体流入部的另一侧与所述缸筒的内部空间连通,所述气袋可以设置成,使所述框架的内周面和所述缸筒的外周面之间的间隔具有10微米至30微米的范围。

34.在此,所述框架可以包括:圆筒形状的框架主体,其用于容纳所述缸筒;以及框架凸缘,其从所述框架主体的前方朝向半径方向的外侧延伸,并且用于驱动所述活塞的驱动单元连接于所述框架凸缘,所述气体孔的一侧可以与所述框架凸缘的前方连通,所述气体孔的另一侧可以与所述框架主体的内侧连通。

35.另外,还可以包括:前方密封构件,其在所述气体孔的前方设置于所述缸筒和所述框架之间,以对所述气袋的前方进行密封;以及后方密封构件,其在所述气体孔的后方设置于所述缸筒和所述框架之间,以对所述气袋的后方进行密封,所述气袋可以由所述前方密封构件和所述后方密封构件之间的空间限定。

36.此时,所述气体流入部可以从所述缸筒的外周面朝向半径方向的内侧凹陷形成,并且在所述缸筒的轴向上设置有多个,多个所述气体流入部中的任意一个可以设置成与所述气体孔的另一侧部分地重叠。

37.在此,所述气体流入部可以在所述缸筒的外周面沿着圆周方向延伸。

38.此时,在所述缸筒可以形成有气体容纳槽,所述气体容纳槽与所述气体流入部连通,并且从所述缸筒的内周面朝向半经方向的外侧凹陷,所述气体容纳槽沿着轴向形成有多个。

39.在此,所述气体容纳槽可以在所述缸筒的内周面以相对于中心轴的180度以内的角度沿着圆周方向延伸。

40.此时,所述气体容纳槽可以形成为凹陷而成的曲面形状,所述气体容纳槽的曲率半径小于所述缸筒的内周面的曲率半径。

41.或者,所述气体容纳槽可以沿着轴向设置有多个,并且在与轴向平行的方向上错开配置。

42.根据本实用新型的另一方面的压缩机的制造方法,可以通过朝向所述活塞的外周面或所述缸筒的内周面喷射多个直径为40微米至200微米的球体,来在所述活塞的外周面或所述缸筒的内周面形成多个凹槽,多个所述凹槽具有直径为10微米以下的球体的一部分形状。

43.或者,可以通过朝向所述活塞的外周面或所述缸筒的内周面喷射多个直径为10微米至40微米的球体,来在所述活塞的外周面或所述缸筒的内周面形成多个凹槽,多个所述凹槽具有直径为10微米以下的球体的一部分形状。

附图说明

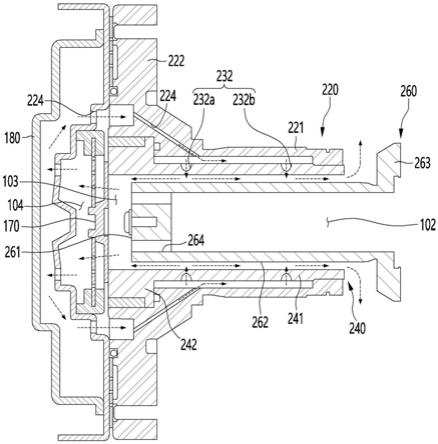

44.图1是用于说明压缩机的结构的剖视图。

45.图2是用于说明框架和缸筒的结合结构的剖视图。

46.图3是将图2的a部分放大并示出的剖视图。

47.图4是表示第一实施例的压缩机的缸筒结合结构的立体图。

48.图5是将图4的b部分放大并示出的剖视图。

49.图6a和图6b是表示活塞与缸筒接触的状态的图。

50.图7是表示活塞在气体轴承系统中悬浮的状态的剖视图。

51.图8是表示在图7中的气体流入部和气体流入部的周围的活塞的悬浮力的曲线。

52.图9是表示普通的活塞的结构的立体图。

53.图10是表示第一实施例的缸筒的驱动轴方向上的剖面的立体图。

54.图11是第一实施例的缸筒的驱动轴方向上的剖视图。

55.图12是表示第二实施例的缸筒的驱动轴方向上的剖面的立体图。

56.图13是第二实施例的缸筒的驱动轴方向上的剖视图。

57.图14是表示第一实施例的活塞结合到缸筒的状态的局部剖视图。

58.图15是表示第二实施例的活塞结合到缸筒的状态的局部剖视图。

59.图16是表示第三实施例的活塞结合到缸筒的状态的局部剖视图。

60.图17是表示在图14和图15中的气体流入部和气体流入部的周围的活塞的悬浮力的曲线。

61.图18a

‑

图18c是表示第一实施例的活塞在缸筒内进行移动的状态的局部剖视图。

62.图19是表示利用超小型钢球在金属表面形成微细槽的状态的图。

63.图20是表示在利用超小型钢球的锻造中的表面残留应力减小的曲线。

64.图21是表示在活塞的整个表面形成微细槽的状态的图。

65.图22是表示在活塞的前方和活塞后方局部地形成有微细槽的状态的图。

66.图23是表示在缸筒的整个表面形成微细槽的状态的图。

67.图24是表示在缸筒的前方部和缸筒的后方部局部地形成有微细槽的状态的图。

68.图25a和图25b是表示在油分流入到滑动部时可能会出现的现象的图。

69.图26是用于说明油分渗透到狭缝中的情况的示意图。

70.图27是用于说明油分因摩擦而无法进入到缸筒的内部的现象的图。

71.图28是表示图27的变形实施例的剖视图。

72.图29是表示图27的另一变形实施例的剖视图。

73.附图标记说明

74.100:压缩机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

101:容纳空间

75.102:吸入空间

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

103:压缩空间

76.104:吐出空间

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

110:壳体(casing)

77.111:外壳(shell)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

112:第一外壳盖

78.113:第二外壳盖

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

114:吸入管

79.115:吐出管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

115a:循环管

80.116:第一支撑弹簧

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

116a:吸入引导件

81.116b:吸入侧支撑构件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

116c:阻尼构件

82.117:第二支撑弹簧

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

117a:支撑托架

83.117b:第一支撑引导件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

117c:支撑盖

84.117d:第二支撑引导件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

117e:第三支撑引导件

85.118:共振弹簧

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

118a:第一共振弹簧

86.118b:第二共振弹簧

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

119:弹簧支撑件

87.119a:主体部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

119b:结合部

88.119c:支撑部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

120:框架

89.121:主体部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

122:凸缘部

90.123:后盖

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

123a:支撑托架

91.130:驱动单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

131:外定子

92.132:线圈卷绕体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

132a:线轴

93.132b:线圈

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

133:定子铁芯

94.134:内定子

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

135:移动件(mover)

95.136:磁体框架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

136a:结合部

96.137:定子盖

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

140:缸筒

97.141:凸缘部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

142:气体流入口

98.150:活塞

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

151:头部

99.152:引导部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

153:凸缘部

100.154:吸入端口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

155:吸入阀

101.160:消声器单元

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

161:吸入消声器

102.161a:凸缘部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

162:内部引导件

103.170:排出阀组装体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

171:排出阀

104.172:阀弹簧

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

180:吐出盖组装体

105.181:第一吐出盖

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

182:第二吐出盖

106.183:第三吐出盖

107.200:压缩机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

220:框架

108.221:框架主体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

221a:第三设置槽

109.222:框架凸缘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

223:框架倾斜部

110.224:气体孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

225a:第一壁

111.225b:第二壁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

225c:第三壁

112.225d:框架空间部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

225e:引导槽

113.226:密封构件安置部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

226a:第一设置槽

114.227:过滤器槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

228:过滤器密封构件

115.229a:紧固孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

229b:端子插入部

116.230:吐出过滤器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

231:气袋

117.232:气体流入部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

232c:缸筒过滤构件

118.233:喷嘴部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

234:气体容纳槽

119.235:捕集槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

235a:多孔物质

120.240:缸筒

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

241:缸筒本体

121.241a:第二设置槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

242:缸筒凸缘

122.250:第一密封构件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

251:第二密封构件

123.252:第三密封构件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

260:活塞

124.261:头部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

262:引导部

125.263:凸缘部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

264:吸入端口

126.265

‑

267:微细槽

具体实施方式

127.下面,参照附图对本说明书(discloser)中公开的实施例进行详细的说明,并且与图号无关地对相同或类似的构成要素赋予了相同的附图标记,并将省去对其重复的说明。

128.在说明本说明书中公开的实施例的过程中,如果提及到某个构成要素“连接(connected)”或“结合(coupled)”于另一构成要素,则应理解为可能是直接连接于或耦合于该另一构成要素,但也可能它们中间存在有其他构成要素。在本说明书中,多个是指两个以上。

129.另外,在说明本说明书中公开的实施例的过程中,当判断为对相关公知技术的具体说明会使本说明书公开的实施例的要旨不清楚时,省略对其的详细说明。此外,附图是为了便于理解本说明书公开的实施例而提供的,本说明书公开的技术思想并不局限于附图,本实用新型包括本实用新型的技术思想和技术范围内作出的所有变更、等同物及替代物。

130.另一方面,说明书(discloser)的术语可以用document、specification、description等术语来替代。

131.图1是用于说明压缩机100的结构的剖视图。

132.下面,以执行活塞进行直线往复运动的同时吸入并压缩流体,并且吐出被压缩了的流体的动作的线性压缩机为一例,对本实用新型的压缩机进行说明。

133.线性压缩机可以是制冷循环的构成要素,在线性压缩机中将要压缩的流体可以是在制冷循环中进行循环的制冷剂。除了压缩机之外,制冷循环还包括冷凝器、膨胀装置以及蒸发器等。并且,线性压缩机可以作为冰箱的冷却系统的一个构成要素使用,但是不限于此,可以在整个产业广为使用。

134.参照图1,压缩机100包括:壳体110;和容纳于壳体110的内部的主体。主体包括:框架120;固定于框架120的缸筒140;在缸筒140内部进行直线往复运动的活塞150;固定于框架120并向活塞150提供驱动力的驱动单元130等。在此,也可以将缸筒140和活塞150称作压缩单元140、150。

135.压缩机100可以包括:用于减小缸筒140和活塞150之间的摩擦的轴承单元。轴承单元可以是油轴承或气体轴承。或者,作为轴承单元也可以使用机械轴承。

136.压缩机100的主体可以被支撑弹簧116、117弹性支撑,所述支撑弹簧116、117设置于壳体110的内侧的两端部。支撑弹簧包括:对主体的后方进行支撑的第一支撑弹簧116;和对主体的前方进行支撑的第二支撑弹簧117,并且支撑弹簧可以包括板簧。支撑弹簧116、117可以对主体的多个内部部件进行支撑,同时能够吸收随着活塞150的往复运动而产生的振动和冲击。

137.壳体110可以形成密闭的空间,并且所述密闭的空间可以包括:容纳空间101,其用于容纳吸入的制冷剂;吸入空间102,压缩之前的制冷剂填充于所述吸入空间102;压缩空间103,其用于压缩制冷剂;以及吐出空间104,被压缩的制冷剂填充于所述吐出空间104。

138.即,从连接于壳体110的后方侧的吸入管114吸入到的制冷剂会填充于容纳空间101,而与容纳空间101连通的吸入空间102内的制冷剂会在压缩空间103中被压缩并朝向吐出空间104吐出,并且经由连接于壳体110的前方侧的吐出管115而向外部排出。

139.壳体110可以包括:外壳111,其两端呈开口,并且形成为大致的沿着横向上长长的圆筒形状;第一外壳盖112,其结合于外壳111的后方侧;以及第二外壳盖113,其结合于外壳111的前方侧。在此,前方侧是指,作为附图的左侧,被压缩的制冷剂吐出的方向;而后方侧是指,作为附图的右侧,制冷剂流入的方向。另外,第一外壳盖112或第二外壳盖113也可以与外壳111形成为一体。

140.壳体110可以由导热材质形成。由此,能够将在壳体110的内部空间所产生的热量迅速释放到外部。

141.第一外壳盖112可以以密封外壳111的后方侧的方式与外壳111结合,吸入管114可以插入并结合于第一外壳盖112的中央。

142.压缩机的主体的后方侧可以通过第一支撑弹簧116在半径方向上被第一外壳盖112弹性支撑。

143.第一支撑弹簧116可以采用圆形的板簧,第一支撑弹簧116的边缘部可以通过支撑托架123a在前方方向上支撑于后盖123,第一支撑弹簧116的形成开口的中央部,可以通过吸入引导件116a在后方方向上被第一外壳盖112支撑。

144.吸入引导件116a形成为在其内部设置有贯通流路的圆筒形状。在吸入引导件116a的前方侧外周面可以结合有第一支撑弹簧116的中央开口部,而吸入引导件116a的后方侧端部可以支撑于第一外壳盖112。此时,在吸入引导件116a和第一外壳盖112的内侧面之间,可以设置有额外的吸入侧支撑构件116b。

145.吸入引导件116a的后方侧可以与吸入管114连通,经由吸入管114而吸入的制冷剂可以穿过吸入引导件116a并顺畅地流入到后述的消声器单元160。

146.在吸入引导件116a和吸入侧支撑构件116b之间,可以设置有由橡胶材质等构成的阻尼构件116c。由此,能够阻断在制冷剂经由吸入管114吸入的过程中可能会发生的振动传递到第一外壳盖112。

147.第二外壳盖113可以以密封外壳111的前方侧的方式与外壳111结合,吐出管115可以通过循环管115a插入并结合于第二外壳盖113。从压缩空间103中吐出的制冷剂,可以穿过吐出盖组装体180之后经由循环管115a和吐出管115而向制冷循环排出。

148.压缩机的主体的前方侧可以通过第二支撑弹簧117在半径方向上被外壳111或第二外壳盖113弹性支撑。

149.第二支撑弹簧117可以采用圆形的板簧,第二支撑弹簧117的形成开口的中央部,可以通过第一支撑引导件117b在后方方向上被吐出盖组装体180支撑,第二支撑弹簧117的边缘部可以通过支撑托架117a在半径方向上被外壳111的内侧面、或者支撑于与第二外壳盖113邻接的外壳111的内周面。或者,与附图不同地,第二支撑弹簧117的边缘部,也可以通过托架(未图示)在前方方向被第二外壳盖113支撑。

150.第一支撑引导件117b可以形成为其直径彼此不同的连续的圆筒形状,第一支撑引导件117b的前方侧可以插入到第二支撑弹簧117的中央开口,而其后方侧可以插入到吐出盖组装体180的中央开口。支撑盖117c可以隔着第二支撑弹簧117而结合于第一支撑引导件117b的前方侧。并且,在支撑盖117c的前方侧,可以结合有朝向前方凹陷而成的杯状的第二支撑引导件117d;在第二外壳盖113的内侧,可以结合有与第二支撑引导件117d相对应且朝向后方凹陷而成的杯状的第三支撑引导件117e。第二支撑引导件117d可以插入到第三支撑

引导件117e的内侧并在轴向和半径方向上得到支撑。此时,在第二支撑引导件117d和第三支撑引导件117e之间可以形成有间隙(gap)。

151.框架120包括:主体部121,其用于支撑缸筒140的外周面;以及凸缘部122,其与主体部121的一侧连接,并用于支撑驱动单元130。所述框架120可以与驱动单元130和缸筒140一起,通过第一支撑弹簧116和第二支撑弹簧117被壳体110弹性支撑。

152.主体部121可以形成为围绕缸筒140的外周面的圆筒形状,凸缘部122可以形成为从主体部121的前方侧端部朝向半径方向延伸。

153.在主体部121的内周面,可以结合有缸筒140,在主体部121的外周面,可以结合有内定子134。例如,缸筒140可以压入(press fitting)并固定于主体部121的内周面,内定子134可利用固定环被固定。

154.在凸缘部122的后方表面,可以结合有外定子131,而在其前方表面可以结合有吐出盖组装体180。例如,外定子131和吐出盖组装体180可以利用机械式结合单元来进行固定。

155.在凸缘部122的前方表面的一侧,可以形成有构成气体轴承的一部分的轴承入口槽125a,并且形成有从轴承入口槽125a朝向主体部121的内周面贯通而成的轴承连通孔125b,在主体部121的内周面可以形成有与轴承连通孔125b连通的气体槽125c。

156.轴承入口槽125a可以沿着轴向以规定的深度凹陷而形成,轴承连通孔125b可以是其截面积小于轴承入口槽125a的截面积的孔,朝向主体部121的内周面倾斜而形成。气体槽125c可以在主体部121的内周面形成为具有规定深度和轴向长度的环形形状。与此不同地,气体槽125c可以形成于缸筒140的与主体部121的内周面相接触的外周面,或者也可以全部形成于主体部121的内周面和缸筒140的外周面。

157.另外,在缸筒140的外周面,可以形成有与气体槽125c相对应的气体流入口142。气体流入口142在气体轴承上形成一种喷嘴部。

158.另一方面,框架120和缸筒140可以使用铝或铝合金材质。

159.缸筒140可以形成为其两端部形成开放的圆筒形状,活塞150可以经由缸筒140的后方端部而插入于缸筒140,缸筒140的前方端部可以被排出阀组装体170封闭。可以形成有由缸筒140、活塞150的前方端部(头部151)以及排出阀组装体170包围而成的压缩空间103。当活塞150后退时,压缩空间103的体积增大,当活塞150前进时,压缩空间103的体积减小。即,就流入到压缩空间103内部的制冷剂而言,可以在活塞150前进时被压缩,并且经由排出阀组装体170吐出。

160.缸筒140的前方端部可以朝向外侧弯折而形成凸缘部141。缸筒140的凸缘部141可以与框架120结合。例如,在框架120的前方侧端部可以形成有与缸筒140的凸缘部141相对应的凸缘槽,缸筒140的凸缘部141可以插入到所述凸缘槽,并且可以通过机械式结合构件相结合。

161.另一方面,可以设置有气体轴承构件,所述气体轴承构件可以通过向活塞150的外周面和缸筒140的外周面之间的间隔供应吐出气体,来对缸筒140和活塞150之间进行气体润滑。缸筒140和活塞150之间的吐出气体对活塞150提供悬浮力,由此能够降低活塞150和缸筒140之间所产生的摩擦。

162.例如,在缸筒140可以形成有气体流入口142,所述气体流入口142与形成于主体部

121内周面的气体槽125c连通,并且所述气体流入口142沿着半径方向贯通缸筒140,由此将流入到气体槽125c的被压缩的制冷剂引导至缸筒140的内周面和活塞150的外周面之间。或者,考虑到加工上的便利性,气体槽125c也可以形成于缸筒140的外周面。

163.就气体流入口142而言,其入口可以形成为较宽,而其出口形成为细小的通孔,由此发挥喷嘴的作用。在气体流入口142的入口部,可以额外设置有用于阻断异物流入的过滤器(未图示)。过滤器可以是由金属制成的筛网过滤器,也可以通过缠绕细线等的构件形成。

164.气体流入口142可以独立地形成有多个,或者也可以是入口形成为环形槽,而出口沿着该环形槽隔着一定的间隔形成有多个。

165.另外,气体流入口142也可以只形成于以缸筒140的轴向中间为基准的前方侧,考虑到活塞150的下垂,气体流入口142也可以一并形成于以缸筒140的轴向中间为基准的后方侧。

166.活塞150插入到缸筒140后方的形成开放的端部,并设置成封闭压缩空间103的后方。

167.活塞150包括:头部151,其形成为圆盘形状,并且用于划分压缩空间103;以及圆筒形状的引导部152,其从头部151的外周面朝向后方延伸。头部151形成为部分地开放,引导部152形成为,其内部为中空,其前方被头部151部分地密闭,但是引导部152的后方可以形成开口,并与消声器单元160连接。头部151可以是与引导部152结合的额外的构件,或者,头部151和引导部152可以形成为一体。

168.在活塞150的头部151形成有吸入端口154,所述吸入端口154贯通头部151。吸入端口154设置成,使活塞150内部的吸入空间102和压缩空间103连通。例如,从容纳空间101流入到活塞150内部的吸入空间102的制冷剂可以穿过吸入端口154,并吸入到活塞150和缸筒140之间的压缩空间103。

169.吸入端口154可以沿着活塞150的轴向延伸。或者,吸入端口154可以形成为相对于活塞150的轴向倾斜。例如,吸入端口154可以以相对于越朝向活塞150的后方越远离中心轴的方向倾斜的方式延伸。

170.吸入端口154的开口可以形成为圆形,并且其内径可以形成为固定。或者,吸入端口154也可以形成为,其开口沿着头部151的半径方向延伸的长孔,而其内径随着朝向后方逐渐变大。

171.吸入端口154可以沿着头部151的半径方向和圆周方向中的任意一个以上的方向形成有多个。

172.在与压缩空间103相邻的活塞150的头部151,可以安装有选择性地开闭吸入端口154的吸入阀155。吸入阀155可以通过弹性变形进行动作,从而开放或封闭吸入端口154。即,吸入阀155可以通过经由吸入端口154而流向压缩空间103的制冷剂的压力,来弹性变形为开放吸入端口154。

173.另外,活塞150与移动件135连接,并且移动件135可以随着活塞150的移动而在前后方向上进行往复运动。在移动件135和活塞150之间,可以配置有内定子134和缸筒140。移动件135和活塞150可以经由磁体框架136而彼此连接,所述磁体框架136朝向后方绕开缸筒140和内定子134而形成。

174.消声器单元160设置成,与活塞150的后方相结合,从而能够衰减制冷剂被吸入到

活塞150的过程中所产生的噪音。经由吸入管114而吸入的制冷剂,经过消声器单元160并流向活塞150的内部的吸入空间102。

175.消声器单元160包括:吸入消声器161,其与壳体110的容纳空间101连通;内部引导件162,其与吸入消声器161的前方连接,并用于将制冷剂引导至吸入端口154。

176.吸入消声器161可位于活塞150的后方,吸入消声器161的后方侧开口可以与吸入管114相邻配置,而吸入消声器161的前方侧端部可以与活塞150的后方相结合。吸入消声器161沿着轴向形成流路,由此能够将容纳空间101内的制冷剂引导至活塞150内部的吸入空间102。

177.此时,吸入消声器161的内部,可以形成有被挡板(baffle)分隔了的多个噪声空间。吸入消声器161可以通过两个以上的构件彼此结合来形成,例如,可以通过将第二吸入消声器压入并结合于第一吸入消声器的内部来形成多个噪声空间。考虑到重量和绝缘性,吸入消声器161可以由塑料材质形成。

178.内部引导件162可以形成为管(pipe)形状,其一侧可以与吸入消声器161的噪声空间连通,而其另一侧可以深深地插入到活塞150的内部。内部引导件162也可以形成为两端具有相同内径的圆筒形状,根据不同的情况,所述内部引导件162的作为吐出侧的前方端的内径也可以大于,其作为相反侧的后方端的内径。

179.吸入消声器161和内部引导件162可以设置成多种形状,通过这些可以对穿过了消声器单元160的制冷剂的压力进行调节。此外,吸入消声器161和内部引导件162也可以形成为一体。

180.排出阀组装体170可以包括:排出阀171;以及阀弹簧172,其设置于排出阀171的前方侧,并对排出阀171进行弹性支撑。排出阀组装体170可以选择性地排出压缩空间103中被压缩的制冷剂。在此,压缩空间103是指形成在吸入阀155和排出阀171之间的空间。

181.排出阀171可以配置成能够支撑于缸筒140的正面,并且可以安装成选择性地开闭缸筒140的前方开口。排出阀171可以通过弹性变形来进行动作,并由此能够开放或封闭压缩空间103。排出阀171可以利用经由压缩空间103而流向吐出空间104的制冷剂的压力来发生弹性变形,由此开放压缩空间103。例如,在排出阀171支撑于缸筒140的正面的状态下,压缩空间103可以保持被密闭的状态,并且,在排出阀171处于从缸筒140的正面隔开的状态下,可以朝向开放了的空间排出压缩空间103的压缩制冷剂。

182.阀弹簧172设置在排出阀171和吐出盖组装体180之间,并且沿着轴向提供弹力。阀弹簧172可以是压缩螺旋弹簧,或者,考虑到占用空间或可靠性,可以使用板簧。

183.若压缩空间103的压力为吐出压力以上,则阀弹簧172将会朝向前方发生变形,由此开放排出阀171,制冷剂从压缩空间103吐出,并且朝向吐出盖组装体180的第一吐出空间排出。若结束制冷剂的排出,则阀弹簧172将会朝向排出阀171提供复原力,由此使排出阀171关闭。

184.以下,对制冷剂经由吸入阀155流入压缩空间103,并且压缩空间103内的制冷剂经由排出阀171排出到吐出空间104的过程进行说明,具体如下。

185.在活塞150在缸筒140的内部进行往复直线运动的过程中,若压缩空间103的压力形成为预设的吸入压力以下,则吸入阀155将会被开放,由此制冷剂被吸入到压缩空间103。相反,若压缩空间103的压力超过预设的吸入压力,则在吸入阀155被关闭的状态下,压缩空

间103的制冷剂被压缩。

186.另一方面,若压缩空间103的压力形成为预设的吐出压力以上,则阀弹簧172将会朝向前方发生变形,由此开放与其连接的排出阀171,而制冷剂将会从压缩空间103朝向吐出盖组装体180的吐出空间104排出。若制冷剂的排出结束,则阀弹簧172对排出阀171提供复原力,由此排出阀171被关闭,从而密封压缩空间103的前方。

187.吐出盖组装体180可以设置于压缩空间103的前方,并形成用于容纳从压缩空间103排出的制冷剂的吐出空间104,并且可以结合于框架120的前方,由此能够衰减制冷剂从压缩空间103吐出的过程中所产生的噪声。吐出盖组装体180可以在容纳有排出阀组装体170的同时与框架120的凸缘部122的前方结合。例如,吐出盖组装体180可以通过机械式结合构件来与第一凸缘部122结合。

188.在吐出盖组装体180和框架120之间可以设置有:用于隔热的垫圈165;和用于抑制吐出空间104的制冷剂发生泄漏的o型环。

189.吐出盖组装体180可以由导热材质形成。因此,若高温的制冷剂流入到吐出盖组装体180,则制冷剂的热量将会经由吐出盖组装体180而传递到壳体110并释放到压缩机的外部。

190.吐出盖组装体180可以由一个吐出盖形成,也可以配置成多个吐出盖依次连通。在吐出盖组装体180由多个吐出盖构成的情况下,吐出空间104可以包括被各个吐出盖分隔的多个空间部。多个空间部沿着前后方向配置,并且彼此连通。

191.例如,在吐出盖为三个的情况下,吐出空间104可以包括:第一吐出空间,其形成在结合于框架120的前方侧的第一吐出盖181和框架120之间;第二吐出空间,其与第一吐出空间连通,并且形成在结合于第一吐出盖181的前方侧的第二吐出盖182和第一吐出盖181之间;以及第三吐出空间,与第二吐出空间连通,并且形成在结合于第二吐出盖182的前方侧的第三吐出盖183和第二吐出盖182之间。

192.第一吐出空间可以通过排出阀171来选择性地与压缩空间103连通,第二吐出空间可以与第一吐出空间连通,第三吐出空间可以与第二吐出空间连通。由此,从压缩空间103吐出的制冷剂随着依次经由第一吐出空间、第二吐出空间以及第三吐出空间而其吐出噪声将会衰减,并且经由与第三吐出盖183连通的循环管115a和吐出管115而排出到壳体110的外部。

193.驱动单元130可以包括:外定子(out stator)131,其配置成在外壳111和框架120之间包围框架120的主体部121;内定子(inner stator)134,其配置成在外定子131和缸筒140之间包围缸筒140;以及移动件135,其配置在外定子131和内定子134之间。

194.外定子131可以结合于框架120的凸缘部122的后方,内定子134可以结合于框架120的主体部121的外周面。内定子134可以朝向外定子131的内侧隔开而配置,移动件135可以配置于外定子131和内定子134之间的空间。

195.在外定子131可以设置有卷绕线圈,移动件135可以包括永磁体。永磁体可以由具有一个极的单一磁铁构成,或者可以结合具有三个极的多个磁铁而构成。

196.外定子131可以包括:线圈卷绕体132,其沿着圆周方向围绕轴向;以及定子铁芯133,其以围绕线圈卷绕体132的方式层叠。线圈卷绕体132可以包括:内部为中空的圆筒形状的线轴(bobbin)132a;和沿着线轴132a的圆周方向缠绕的线圈132b。线圈132b的截面可

以形成为圆形或多边形形状,作为一例,可以是六边形形状。定子铁芯133可以以辐射状层叠多个层压板(lamination sheet),也可以沿着圆周方向层叠多个层压块(lamination block)。

197.外定子131的前方侧可以支撑于框架120的凸缘部122,而其后方侧可以支撑于定子盖137。例如,定子盖137可以是内部为中空的圆盘形状,并且外定子131支撑于所述定子盖137的前方表面,共振弹簧118可以支撑于所述定子盖137的后方表面。

198.内定子134可以是,将多个叠片沿着圆周方向层叠在框架120的主体部121的外周面而形成的。

199.移动件135的一侧可以与磁体框架136结合而被支撑。磁体框架136具有大致的圆筒形状,并且配置成插入到外定子131和内定子134之间的空间。磁体框架136设置成与活塞150的后方侧结合并与活塞150一起进行移动。

200.作为一例,磁体框架136的后方端部朝向半径方向的内侧弯折并延伸而形成结合部136a,结合部136a可以结合于在活塞150后方形成的凸缘部153。磁体框架136的结合部136a和活塞150的凸缘部153可以通过机械式结合构件相结合。

201.进一步,在活塞150的凸缘部153和磁体框架136的结合部136a之间,可以设置有形成于吸入消声器161前方的凸缘部161a。因此,活塞150、消声器单元160以及移动件135可以以结合为一体的状态一起进行线性往复移动。

202.若电流施加到驱动单元130,则在绕组线圈上将会形成磁通量(magnetic flux),利用形成于外定子131的绕组线圈的磁通量和由移动件135的永磁体所形成的磁通量之间的相互作用而产生电磁力,由此能够使移动件135进行移动。在移动件135进行轴向往复移动的同时,连接于磁体框架136的活塞150也会与移动件135一体地在轴向上进行往复移动。

203.另一方面,驱动单元130和压缩单元140、150可以在轴向上被支撑弹簧116、117和共振弹簧118支撑。

204.共振弹簧118通过增大由移动件135和活塞150的往复运动而产生的振动,来能够有效地实现制冷剂的压缩。具体地说,可以通过将共振弹簧118调节为与活塞150的固有振动频率相对应的振动频率,来使活塞150进行共振运动。另外,共振弹簧118可以使活塞150进行稳定的移动,由此能够降低振动和噪声的发生。

205.共振弹簧118可以是沿着轴向延伸的螺旋弹簧。共振弹簧118的两个端部可以分别与振动体和固定体连接。例如,共振弹簧118的一端部可以与磁体框架136连接,而其另一端部可以与后盖123连接。因此,共振弹簧118可以在振动体和固定体之间发生弹性变形,所述振动体在共振弹簧118的一端部产生振动,所述固定体固定于共振弹簧118的另一端部。

206.共振弹簧118的固有振动频率可以设计成与压缩机100运行时的移动件135和活塞150的共振频率一致,由此能够增大活塞150的往复运动。但是,此处设置成固定体的后盖123通过第一支撑弹簧116来弹性支撑于壳体110,因而严格地可以说算不上是固定。

207.共振弹簧118可以包括第一共振弹簧118a和第二共振弹簧118b,以弹簧支撑件119为基准,所述第一共振弹簧118a支撑于后方侧,所述第二共振弹簧118b支撑于前方侧。

208.弹簧支撑件119可以包括:围绕吸入消声器161的主体部119a;从主体部119a的前方朝向半径方向内侧弯折的结合部119b;以及从主体部119a的后方朝向半径方向外侧弯折的支撑部119c。

209.弹簧支撑件119的结合部119b的前方表面,可以被磁体框架136的结合部136a支撑。弹簧支撑件119的结合部119b的内径可以设置成,围绕吸入消声器161的外径。例如,可以将弹簧支撑件119的结合部119b、磁体框架136的结合部136a以及活塞150的凸缘部153在依次配置之后,通过机械式结合构件来结合为一体。此时,如此前所述,吸入消声器161的凸缘部161a可以设置在活塞150的凸缘部153和磁体框架136的结合部136a之间并一起被固定。

210.第一共振弹簧118a可以配置在,后盖123的前方表面和弹簧支撑件119的后方表面之间,第二共振弹簧118b可以配置在,定子盖137的后方表面和弹簧支撑件119的前方表面之间。

211.并且,第一共振弹簧118a和第二共振弹簧118b可以沿着中心轴的圆周方向配置有多个。第一共振弹簧118a和第二共振弹簧118b可以沿着轴向平行地配置,也可以彼此错开配置。第一共振弹簧118a和第二共振弹簧118b可以沿着中心轴的辐射方向以规定的间隔配置。例如,第一共振弹簧118a和第二共振弹簧118b分别设置有三个,并且沿着中心轴的辐射方向以120度的间隔配置。

212.另一方面,压缩机100可以包括多个密封构件:多个所述密封构件用于增大框架120和其周边的多个部件之间的结合力。

213.例如,多个密封构件可以包括:吐出盖密封构件,其设置在框架120和吐出盖组装体180相结合的部分,并且插入到设置于框架120的前方端部的设置槽中;以及缸筒密封构件,其设置于框架120和缸筒140相结合的部分,并且插入到设置于缸筒140的外侧面的设置槽中。缸筒密封构件用于防止形成在框架120的内周面和缸筒140的外周面之间的气体槽125c内的制冷剂泄漏到外部,并且能够增大框架120和缸筒140之间的结合力。多个密封构件还可以包括内定子密封构件,所述内定子密封构件设置于框架120和内定子134相结合的部分,并且插入到设置于框架120的外侧面的设置槽中。上述密封构件可以具有环形状。

214.以上说明的线性压缩机100的动作状态如下。

215.首先,若电流施加到驱动单元130,则因流过线圈132b的电流而可以在外定子131形成磁通量。形成于外定子131的磁通量将会产生电磁力,设置有永磁体的移动件135将会因所产生的电磁力而进行直线往复运动。这种电磁力交替地沿着如下的两种方向产生,即,在执行压缩冲程时,沿着活塞150朝向上死点(tdc,top dead center)的方向(前方方向)产生,而在执行吸入冲程时,沿着活塞150朝向下死点(bdc,bottom dead center)的方向(后方方向)产生。即,驱动单元130可以产生将移动件135和活塞150的力推向移动方向力、即推力。

216.在缸筒140的内部进行线性往复运动的活塞150,可以反复地增加和减小压缩空间103的体积。

217.若活塞150朝向使压缩空间103的体积增加的方向(后方方向)进行移动,则压缩空间103的压力会减小。此时,安装于活塞150的前方的吸入阀155被开放,由此停留在吸入空间102中的制冷剂将会沿着吸入端口154吸入到压缩空间103。这种吸入冲程执行到活塞150使压缩空间103的体积增加为最大并位于下死点时为止。

218.达到至下死点的活塞150将会转换其运动方向,并且朝向使压缩空间103的体积减小的方向(前方方向)进行移动,同时执行压缩冲程。在执行压缩冲程时,压缩空间103的压

力将会增加,由此吸入到的制冷剂被压缩。若压缩空间103的压力达到设定压力,则排出阀171将会被压缩空间103的压力推出而使缸筒140开放,制冷剂经由隔开了的空间而向吐出空间104吐出。这种压缩冲程持续执行到活塞150移动至使压缩空间103的体积减小为最小的上死点的期间。

219.在反复进行活塞150的吸入冲程和压缩冲程的同时,经由吸入管114而流入到压缩机100内部的容纳空间101的制冷剂依次经过吸入引导件116a、吸入消声器161以及内部引导件162并流入到活塞150内部的吸入空间102,而吸入空间102的制冷剂在活塞150执行吸入冲程时流入到缸筒140内部的压缩空间103。在活塞150的压缩冲程期间将会形成如下的流动,即,压缩空间103的制冷剂被压缩并吐出到吐出空间104,之后经过循环管115a和吐出管115并排出至压缩机100的外部。

220.图2是用于说明框架220和缸筒240的结合结构的剖视图,图3是将图2的a部分放大并示出的剖视图。

221.参照图2和图3,本实用新型的实施例的缸筒240可以结合于框架220。作为一例,缸筒240可以配置成插入到框架220的内部。

222.框架220包括:框架主体221,其沿着轴向延伸;以及框架凸缘222,其从框架主体221朝向半径方向的外侧延伸。换言之,框架凸缘222可以从框架主体221的外周面以第一设定角度延伸。作为一例,第一设定角度可以形成为约90度。

223.框架主体221可以构成为具有轴向中心轴的圆筒形状,并且在其内部可以形成有用于容纳缸筒本体241的主体容纳部。

224.在框架主体221的后方部可以形成有第三设置槽221a,配置在内定子(参照图1的134)和框架主体221之间的第三密封构件252插入到第三设置槽221a。

225.框架凸缘222包括:第一壁225a,其具有环形状,并且与缸筒凸缘242结合;第二壁225b,其配置成围绕第一壁225a,并且具有环形状;以及第三壁225c,其使第一壁225a的后端部和第二壁225b的后端部相连接。第一壁225a和第二壁225b可以沿着轴向延伸,第三壁225c可以沿着半径方向延伸。

226.框架空间部225d可以由第一壁225a、第二壁225b以及第三壁225c限定。框架空间部225d从框架凸缘222的前端部朝向后方凹陷,并且形成用于使经由排出阀(参照图1的171)而排出的制冷剂进行流动的吐出流路的一部分。

227.第一壁225a的内侧空间包括凸缘容纳部221b,缸筒240的至少一部分插入到凸缘容纳部221b,作为一例,缸筒凸缘242插入于凸缘容纳部221b。作为一例,凸缘容纳部221b的内径可以形成为,与缸筒凸缘242的外径相同,或者略小于缸筒凸缘242的外径。

228.当缸筒240压入于框架220的内侧时,缸筒凸缘242可能与第一壁225a发生干扰,在此过程中,缸筒凸缘242可能会发生变形。

229.框架凸缘222还包括密封构件安置部226,其从第一壁225a的后端部朝向半径方向的内侧延伸。在密封构件安置部226,形成有用于使第一密封构件250插入的第一设置槽226a。第一设置槽226a可以构成为,从密封构件安置部226朝向后方凹陷。

230.框架凸缘222还包括紧固孔229a,为了使框架220和周边的部件之间实现紧固,其与规定的紧固构件结合。紧固孔229a可以沿着第二壁225a的外周配置有多个。

231.在框架凸缘222形成有端子插入部229b,其提供驱动单元(参照图1的130)的端子

部的引出路径。端子插入部229b在前后方向上贯通框架凸缘222。

232.端子部可以从线圈(coil,参照图1的132b)朝向前方延伸,并且插入到端子插入部229b。通过上述构成,端子部可以从驱动单元130和框架220露出于外部,从而能够连接到电缆。

233.端子插入部229b可以设置有多个,并且多个端子插入部229b可以沿着第二壁225b的外周配置。在多个端子插入部229b中,用于插入端子部的端子插入部229b只设置有一个。可以将其余的端子插入部229b理解为,是为了防止框架220发生变形而设置的。

234.作为一例,在框架凸缘222形成有三个端子插入部229b。其中,端子部插入到一个端子插入部229b,而在其余的两个端子插入部229b不会插入端子部。

235.框架220在与定子盖(参照图1的137)或吐出盖组装体(参照图1的180)紧固的过程中,或者在与缸筒240压入结合的过程中,可能会受到较多的应力。假设,在框架凸缘222仅形成有一个端子插入部229b的情况下,应力可能会集中在特定部位,从而可能会使框架凸缘222发生变形。因此,在本实施例中,通过使端子插入部229b形成在框架凸缘222的三个位置,即,通过将端子插入部229b以框架220的中心部为基准在圆周方向上均匀地配置,来能够防止发生应力的集中。

236.框架220还包括框架倾斜部223从框架凸缘222朝向框架主体221倾斜延伸。框架倾斜部223的外表面可以以与框架主体221的外周面、即轴向形成第二设定角度的方式延伸。作为一例,第二设定角度可以形成为,大于0度且小于90度的角度值。

237.在框架倾斜部223形成有气体孔224,气体孔224用于将从排出阀(参照图1的171)排出的制冷剂引向缸筒240的气体流入部232。气体孔224可以形成为贯通框架倾斜部223的内部。

238.详细而言,气体孔224可以从框架凸缘222延伸,并且经过框架倾斜部223而延伸到框架主体221。

239.由于气体孔224通过具有较厚厚度的框架220的一部分来形成至框架凸缘222、框架倾斜部223以及框架主体221,因此,能够防止框架220的强度因形成气体孔224而变弱。

240.气体孔224的延伸方向可以与框架倾斜部223的延伸方向相对应地,与框架主体221的内周面、即轴向形成第二设定角度。

241.在气体孔224的入口部可以配置有吐出过滤器230,所述吐出过滤器230用于对将要流入到气体孔224的制冷剂中的异物进行过滤。吐出过滤器230可以设置于第三壁225c。

242.详细而言,吐出过滤器230设置在形成于框架凸缘222的过滤器槽227。过滤器槽227可以形成为从第三壁225c朝向后方凹陷,并且可以具有与吐出过滤器230的形状相对应的形状。

243.换言之,气体孔224的入口部与过滤器槽227连接,气体孔224从过滤器槽227贯通框架凸缘222和框架倾斜部223,并且朝向框架主体221的内周面延伸。因此,气体孔224的出口部可以与框架主体221的内周面连通。

244.另外,在框架凸缘222可以形成有引导槽225e,所述导槽225e用于使气体孔224的加工变得容易。第二壁225b的至少一部分凹陷而形成引导槽225e,并且引导槽225e可以位于过滤器槽227的边缘。

245.在加工气体孔224的过程中,加工器具可以从过滤器槽227朝向框架倾斜部223进

行钻孔。此时,加工器具与第二壁225b发生干扰,从而可能会发生不易进行钻孔的问题。因此,在本实施例中,通过在第二壁225b形成引导槽225e,并且使加工器具位于引导槽225e,来能够使气体孔224的加工变得容易。

246.线性压缩机10还包括过滤器密封构件228,过滤器密封构件228设置于吐出过滤器230的后方、即出口侧。过滤器密封构件228可以具有大致的环形状。详细而言,过滤器密封构件228放置在过滤器槽227,随着吐出过滤器230对过滤器槽227进行加压,过滤器密封构件228能够被压入到过滤器槽227。

247.另一方面,框架倾斜部223可以沿着框架主体221的外周设置有多个。在多个框架倾斜部223中,形成有气体孔224的框架倾斜部223仅设置有一个。可以将其余的框架倾斜部223理解为,是为了防止框架220发生变形而设置的。

248.框架220在与定子盖137或吐出盖160紧固的过程中,或者在与缸筒240压入结合的过程中,可能会受到较多的应力。假设,在框架220仅形成一个框架倾斜部223的情况下,应力可能会集中在特定部位,从而可能会使框架220发生变形。因此,在本实施例中,通过使框架倾斜部223形成在框架主体221的外侧的三个位置,即,通过将框架倾斜部223以框架220的中心部为基准在圆周方向上均匀地配置,来能够防止发生应力的集中。

249.缸筒240结合于框架220的内侧。作为一例,缸筒240可以通过压入工序而结合于框架220。

250.缸筒240包括:缸筒本体241,其沿着轴向延伸;以及缸筒凸缘242,其设置于缸筒本体241的前方部的外侧。缸筒本体241构成为具有轴向中心轴的圆筒形状,并且插入到框架主体221的内部。因此,缸筒本体241的外周面可以设置成与框架主体221的内周面相向。

251.在缸筒本体241形成有气体流入部232,气体流入部232用于使穿过气体孔224而进行流动的气体制冷剂流入。

252.线性压缩机200还包括气袋(gas pocket)231,所述气袋231形成在框架220的内周面和缸筒240的外周面之间,并且使用于实现润滑功能的气体进行流动。从气体孔224的出口部到气体流入部232的气体轴承流路,将会形成气袋231的至少一部分。

253.气体流入部232可以配置于后述的喷嘴部233的入口侧。

254.详细而言,气体流入部232可以构成为,从缸筒本体241的外周面朝向半径方向的内侧凹陷。气体流入部232可以沿着缸筒本体241的外周面构成为在圆周方向上的环形的形状。

255.气体流入部232可以设置有多个。作为一例,气体流入部232可以设置有两个。在两个气体流入部232中,第一气体流入部232a配置于缸筒本体241的前方部、即更靠近排出阀(参照图1的171)的位置,而第二气体流入部232b配置于缸筒本体241的后方部、即靠近压缩机的制冷剂吸入侧的位置。换言之,以缸筒本体241的前后方向的中心部为基准,第一气体流入部232a可以位于前方侧,而第二气体流入部232b可以位于后方侧。

256.以中心部为基准,连接于第一气体流入部232a的第一喷嘴部233a可以位于前方侧;以中心部为基准,连接于第二气体流入部232b的第二喷嘴部233b可以位于后方侧。

257.详细而言,第一气体流入部232a或第一喷嘴部233a形成在从缸筒本体241的前端部隔开第一距离的位置上。第二气体流入部232b或第二喷嘴部233b形成在从缸筒本体241的前端部隔开第二距离的位置上。第二距离可以大于第一距离。从缸筒本体241的前端部到

中心部的第三距离可以形成为,大于第一距离且小于第二距离。

258.另外,从中心部到第一气体流入部232a或第一喷嘴部233a的第四距离可以确定为,比从中心部到第二气体流入部232b或第二喷嘴部233b的第五距离更小的值。

259.另一方面,第一气体流入部232a形成在与气体孔224的出口部相邻的位置上。换言之,从气体孔224的出口部到第一气体流入部232a的距离可以形成为,小于从出口部到第二气体流入部232b的距离。例如,可以将气体孔224的出口部和第一气体流入部232a配置成部分地重叠。

260.缸筒240的内部的压力在靠近制冷剂的吐出侧的位置上、即第一气体流入部232a的内侧形成为相对较高,因此,通过使气体孔224的出口部和第一气体流入部232a相邻配置,来能够使相对较多量的制冷剂经由第一气体流入部232a而流入到缸筒240的内部。其结果,通过增强气体轴承的功能,来能够在活塞150的往复运动过程中防止缸筒240和活塞150之间发生磨损。

261.在气体流入部232可以设置有缸筒过滤构件232c。缸筒过滤构件232c发挥:阻断规定大小以上的异物流入到缸筒240的内部,并且吸附制冷剂中所含有的油分的功能。在此,规定大小可以是1μm。

262.缸筒过滤构件232c包括缠绕于气体流入部232的线(thread)。详细地说,线(thread)可以由pet(polyethylene terephthalate:聚对苯二甲酸乙二醇酯)材质构成并具有规定的厚度或直径。

263.考虑到线(thread)的强度,所述线(thread)的厚度或直径可以确定为适当的值。假如,线(thread)的厚度或直径过小,则线(thread)的强度将会过于脆弱,由此容易断开;若线(thread)的厚度或直径过大,则在缠绕线(thread)之后气体流入部232的空隙将会过大,由此存在有异物的过滤效果下降的问题。

264.缸筒本体241包括从气体流入部232朝向半径方向的内侧延伸的喷嘴部233。喷嘴部233可以延伸至缸筒本体241的内周面。

265.喷嘴部233的半径方向上的长度,小于气体流入部232的半径方向上的长度、即凹陷的深度。喷嘴部233的内部空间的大小可以形成为,小于气体流入部232的内部空间的大小。

266.详细而言,考虑到缸筒240的刚性、缸筒过滤构件232c的量、或穿过喷嘴部233的制冷剂的压降的大小等,可以将气体流入部232的凹陷的深度、宽度和喷嘴部233的长度确定为适当的大小。

267.作为一例,若气体流入部232的凹陷了的深度和宽度过大,或者喷嘴部233的长度过小,则缸筒240的刚性可能会变弱。相反,若气体流入部232的凹陷了的深度和宽度过小,则能够设置于气体流入部232的缸筒过滤构件232c的量可能会太少。并且,若喷嘴部233的长度过大,则穿过喷嘴部233的制冷剂的压降会过大,从而无法充分发挥气体轴承的功能。

268.在本实施例中,提议将喷嘴部233的长度相对于气体流入部232的长度的比率设为0.65以上且0.75的范围内。在比率的范围内,气体轴承的效果能够得到改善,并且能够将缸筒240的刚性保持在所需水平。

269.另外,在喷嘴部233中,其入口部的直径可以形成为大于其出口部的直径。以制冷剂的流动方向为基准,喷嘴部233的流动截面积可以形成为,从入口部随着靠近出口部逐渐

减小。在此,入口部可以理解为,是连接于气体流入部232并用于使制冷剂流入到喷嘴部233的部分;出口部可以理解为,是连接于缸筒240的内周面并用于将制冷剂供应到活塞150的外周面的部分。

270.详细而言,若喷嘴部233的直径变得太大,则通过排出阀171排出的高压的气体制冷剂中的流入到喷嘴部233的制冷剂的量将会变得过多,从而存在压缩机的流量损失变大的问题。相反,若喷嘴部233的直径变得太小,则在喷嘴部233中的压降会变大,从而存在气体轴承的性能降低的问题。

271.因此,在本实施例中,通过将喷嘴部233的入口部的直径形成为相对较大,来能够减少流入到喷嘴部233的制冷剂的压降,并且,通过将出口部的直径形成为相对较小,来能够将穿过喷嘴部233的气体轴承的制冷剂的流入量调节到规定值以下。

272.作为一例,在本实施例中,将入口部的直径相对于喷嘴部233的出口部的直径的比率设定为4以上且5以下的值。在这种比率的范围内,能够期待气体轴承的效果的改善。

273.喷嘴部233包括:第一喷嘴部233a,其从第一气体流入部232a朝向缸筒本体241的内周面延伸;以及第二喷嘴部233b,其从第二气体流入部232b朝向缸筒本体241的内周面延伸。

274.穿过第一气体流入部232a的同时被缸筒过滤构件232c过滤掉的制冷剂,将会穿过第一喷嘴部233a而流入到缸筒本体241的内周面和活塞150的外周面之间的空间。穿过第二气体流入部232b的同时被缸筒过滤构件232c过滤掉的制冷剂,将会穿过第二喷嘴部233b而流入到缸筒本体241的内周面和活塞150的外周面之间的空间。

275.穿过第一喷嘴部233a、第二喷嘴部233b并流向活塞150的外周面侧的气体制冷剂,将会对活塞150提供悬浮力,由此发挥针对活塞150的气体轴承的功能。

276.第一密封构件250对气袋231的前方侧空间进行密封,因此,能够防止在气袋231中进行流动的制冷剂从框架220和缸筒240的前方侧泄露。第二密封构件251对气袋231的后方侧空间进行密封,因此,能够防止在气袋231中进行流动的制冷剂从框架220和缸筒240的后方侧泄露。因此,能够改善气体轴承的性能。

277.在缸筒本体241的后方部可以形成有用于使第二密封构件251插入的第二设置槽241a,第二密封构件251配置在缸筒本体241和框架主体221之间。

278.如前述,本实用新型的实施例可以采用气体轴承单元。气体轴承单元朝向活塞150的外周面和缸筒240的内周面之间的间隔供应吐出气体,由此能够对缸筒240和活塞150之间进行气体润滑。缸筒240和活塞150之间的吐出气体对活塞150提供悬浮力,从而能够减少活塞150和缸筒240之间的摩擦。

279.下面,将缸筒240和活塞150之间的空间、即为提供悬浮力而被供应的吐出气体所填充的空间称作滑动部。

280.图4是表示第一实施例的压缩机的框架和缸筒的结合结构的立体图,图5是将图4的b部分放大并示出的剖视图。

281.参照图4和图5,本实用新型的实施例的压缩机,包括气体流入部232,所述气体流入部232从缸筒本体241的外周面朝向半径方向的内侧凹陷,并且沿着缸筒本体241的外周面以环形的形状延伸。

282.所述气体流入部232可以与气体孔224连通,并且经由气体孔224接收润滑气体。作

为一例,所述气体流入部232的上部中的至少一部分可以与所述气体孔224连通。

283.缸筒240可以形成气体流入部232(232a、232b),所述气体流入部232(232a、232b)是用于使从框架220的气体孔224提供的制冷剂气体经过的通路。气体流入部232可以是,在缸筒240的外周面沿着圆周方向凹陷形成的槽的形状。

284.所述气体流入部232包括:位于缸筒240的前方部的第一气体流入部232a;和位于缸筒240的后方部的第二气体流入部232b。

285.下面,将穿过气体流入部232的制冷剂气体称作轴承气体。轴承气体可以执行用于使活塞260在缸筒240内悬浮(浮上)的轴承功能。

286.第一气体流入部232a和第二气体流入部232b,可以通过形成在缸筒240和框架220之间的气袋231来彼此连通。

287.另外,缸筒240可以包括喷嘴部233(233a、233b),所述喷嘴部233(233a、233b)与气体流入部232连接并在径向上贯通所述缸筒本体241。即,所述喷嘴部233可以从所述气体流入部232延伸至所述缸筒本体241的内周面而形成。

288.所述喷嘴部233可以沿着气体流入部232的圆周方向设置有多个。多个所述喷嘴部233可以在所述气体流入部232的圆周方向上隔开而形成。

289.即,在第一气体流入部232a可以形成有多个第一喷嘴部233a,而在第二气体流入部232b可以形成有多个第二喷嘴部233b。

290.详细而言,第一气体流入部232a和第一喷嘴部233a形成在从缸筒本体241的前端部隔开第一距离的位置,第二气体流入部232b和第二喷嘴部233b形成在从所述缸筒本体241的前端部隔开比第一距离大的第二距离的位置。从缸筒本体241的前端部到中心部的第三距离可以形成为,大于第一距离且小于第二距离。

291.一方面,第一气体流入部232a形成在与气体孔224的出口部相邻的位置。例如,气体孔224的出口部和第一气体流入部232a可以配置成其一部分重叠。

292.缸筒240的内部空间的压力在靠近于制冷剂的吐出侧的位置上、即第一气体流入部232a的内侧形成为相对较高,因此,通过使气体孔224的出口部和第一气体流入部232a相邻配置,来能够使相对较多量的制冷剂经由第一气体流入部232a而流入到缸筒240的内部。其结果,能够增强气体轴承的功能,由此能够在活塞150的往复运动过程中防止缸筒240和活塞150之间的磨损。

293.另外,参照图3,在气体流入部232可以设置有缸筒过滤构件232c。缸筒过滤构件232c起到:阻断规定大小以上的异物流入到缸筒本体241的内部,并且吸附制冷剂中所含有的油分的功能。在此,所述规定大小可以是1μm。

294.缸筒过滤构件232c可以是,在气体流入部232以规定的张力缠绕30次至70次的线(thread)形状的绕线过滤器232c。详细地说,绕线过滤器232c可以由pet(polyethylene terephthalate:聚对苯二甲酸乙二醇酯;)或ptfe(polytetrafluoroethylene:聚四氟乙烯)材质构成,并且可以具有规定的厚度或直径。

295.绕线过滤器232c起到用于阻断轴承气体中所含有的微细污垢和油分的过滤作用。另外,绕线过滤器232c还起到用于降低从气体轴承系统流入的轴承气体的压力的作为限流器(restrictor,限流装置)的功能。

296.在缸筒本体241的内周面可以形成有气体容纳槽234,所述气体容纳槽234沿着圆

周方向延伸并朝向半径方向的外侧凹陷而成。所述气体容纳槽234可以以缸筒本体241的中心轴为基准延伸规定角度而形成。

297.气体容纳槽234可以在圆周方向上设置有多个,多个气体容纳槽234可以以相同的间隔隔开配置。例如,气体容纳槽234可以以在圆周方向上延伸约15度至45度之间的角度的方式凹陷,并且,三个气体容纳槽234在圆周方向上以120度的角度隔开相同的间隔方式配置。

298.位于缸筒本体241的前方部且与第一气体流入部232a相对应的气体容纳槽234、和位于缸筒本体241的后方部且与第二气体流入部232b相对应的气体容纳槽234,可以配置成彼此交错。例如,可以将位于缸筒本体241的前方部的气体容纳槽234配置成,与位于缸筒本体241的后方部的气体容纳槽234交错60度的角度。

299.另外,位于缸筒本体241的前方部且与第一气体流入部232a相对应的气体容纳槽234、和位于缸筒本体241的后方部且与第二气体流入部232b相对应的气体容纳槽234可以配置成,在平行于轴向的方向上彼此不重叠。

300.气体容纳槽234可以形成在与气体流入部232相向的位置。即,气体容纳槽234可以与气体流入部232靠近配置,并且可以配置于由气体流入部232形成的圆周的内侧面。

301.换言之,所述气体容纳槽234可以位于所述气体流入部232的半径方向的内侧。

302.气体容纳槽234可以经由喷嘴部233而与气体流入部232连通。例如,喷嘴部233可以沿着半径方向贯通气体容纳槽234的中央,由此形成与气体流入部232连通的孔。

303.喷嘴部233的直径通常被加工成数十微米的程度。但是,在反复使用压缩机的期间,渗入到气体流入部232的油分将会堆积在喷嘴部233,从而会频繁发生堵塞现象。如此地,若油分堆积在喷嘴部233,则会增大表面附着力,从而,即使在活塞150的压缩冲程期间施加的压力下,也不会流出。

304.另外,根据本实用新型的实施例的压缩机200,通过形成气体容纳槽234来能够防止油分堆积在喷嘴部233。这是因为,若喷嘴部233的出口直接接触于活塞150,或者非常靠近活塞150,则喷嘴部233的油分发生堆积,从而会增加发生堵塞的可能性。

305.气体容纳槽234可以形成为,其深度沿着所述缸筒本体241的圆周方向连续地变化。例如,气体容纳槽234的凹陷面(内表面)的曲率可以大于缸筒本体241的内周面的曲率。

306.在此情况下,喷嘴部233将会与气体容纳槽234的最深的部位连通,并且能够确保活塞150和喷嘴部233之间的空间。以所述喷嘴部233为基准,随着气体容纳槽234的深度沿着活塞150的圆周连续地减小,经由喷嘴部233而供给到的制冷剂气体能够容易扩散到活塞150和缸筒本体241之间。

307.另外,本实用新型的实施例的压缩机200可以通过减小气袋231(其在框架220和缸筒240之间起到作为制冷剂气体的流路的功能)的间隔,来阻挡已渗透的油分的移动,并且将其捕集到气袋231的内部。

308.所述气袋231可以是形成在框架主体221的内周面和缸筒本体241的外周面之间的空间的中空的圆筒形状,并且其两端被密封构件250、251密封。例如,气袋231的前端可以被第一密封构件250密封,而其后端可以被第二密封构件251密封。

309.通常,在使用气体轴承单元的压缩机中,气袋231的间距设置成150微米左右。如此地,通过预留相当于组装公差的余量,来能够使组装工序变得容易。

310.在本实用新型的实施例的特征在于,可以将气袋231的间距设定在10微米至30微米的范围。即,将框架主体221的内周面和缸筒240的外周面之间的间距(公差)设定在10微米至30微米的范围。

311.图6a和图6b是表示活塞150与缸筒140接触的状态的图。

312.活塞150直接机械式结合于磁体框架136(参照图1),从而,在前后方向上移动时没有流动性。因此,若活塞150的对齐上发生误差,或者在进行动作的过程中受到外力作用而产生动量(momentum),则将会在活塞150和缸筒140之间发生接触。

313.参照图6a,当活塞150执行压缩冲程时,若产生活塞150的前方朝向上部抬起的力,则活塞150的前方上部将会与缸筒140内壁的前方上部接触。

314.参照图6b,当活塞150执行吸入冲程时,若产生活塞150的后方推向下部的力,则活塞150的后方下部将会与缸筒140内壁的后方下部接触。

315.如此,若活塞150和缸筒140持续频繁接触,则因摩擦而产生痕迹,进而产生颗粒,并且,在滑动部产生不规则的龟裂,同时压缩可靠性将会下降。

316.为了防止如上所述的活塞150和缸筒140的接触,优选地,增加滑动部中的作用于活塞150的悬浮力的大小,并且将悬浮力作用于活塞150的较大的面积。

317.图7是表示活塞在气体轴承系统中悬浮的状态的剖视图。

318.因所述活塞260的往复运动而被压缩的制冷剂气体的一部分,经由形成于框架220的气体孔224流入,之后,经由第一气体流入部232a和第二气体流入部232b而喷射到形成于缸筒240的内部的滑动部,所述第一气体流入部232a在缸筒240的前方部沿着圆周方向形成有多个,所述第二气体流入部232b在缸筒240的后方部沿着圆周方向形成有多个。此时,活塞260能够通过从气体流入部232喷射出的轴承气体的悬浮力,来在缸筒240的内部以悬浮的状态进行直线往复移动。

319.朝向滑动部喷射的轴承气体沿着活塞260的外周面分别移动到前方和后方,移动到前方的轴承气体与经由吸入端口264而喷射的吸入空间102的制冷剂一起在压缩空间103被压缩。在压缩空间103中被压缩了的轴承气体,经由排出阀组装体170而排出到吐出空间104。吐出空间104的轴承气体的一部分将会经由连接于壳体110的前方侧的吐出管115(参照图1)排出到外部,而其一部分将会流入到形成于框架220的气体孔224,由此作为气体轴承的轴承介质而发挥功能。

320.朝向滑动部喷射并沿着活塞260的外周面移动到后方的轴承气体,将会填充到壳体110内部的容纳空间101中。

321.图8是在表示图7中的气体流入部和气体流入部的周围的活塞的悬浮力的曲线。

322.参照图8,是按照每个位置,示出了轴承气体在气体流入部232的出口部和远离所述气体流入部232的出口部的位置上的轴承气体的压力p的曲线。

323.详细地说,可以理解为,曲线a是位于以所述活塞260的中心轴为基准的上侧的轴承气体的压力p,曲线b是位于下侧的轴承气体的压力p。

324.在所述气体流入部232的出口部的附近喷射出的轴承气体的压力p较强,因此能够对活塞260提供充分的悬浮力f(在此,由于活塞260的外周面的单位面积相同,因此不会区分压力p和力f)。但是,可以确认到,若远离气体流入部232的出口部,则压力p将会急剧减小。基于这种理由,作用于活塞260的悬浮力f不均匀,因此可能会引起活塞260的偏心或倾

斜。

325.图9是表示普通的活塞260的结构的立体图。

326.参照图9,活塞260包括:头部261,其位于活塞260的前方并划分压缩空间103(参照图1)和吸入空间102;圆筒形状的引导部262,其从头部261的外周面朝向活塞260的后方延伸;以及凸缘部263,其从引导部262的后方朝向半径方向的外侧延伸,并且将活塞260固定于压缩机结构。

327.在活塞260的头部261贯通形成有吸入端口264。吸入端口264设置成,用于使活塞260内部的吸入空间102(参照图1)和压缩空间103连通。

328.活塞260的凸缘部263结合于磁体框架136(参照图1)并形成有用于使紧固构件插入的结合孔263a,所述凸缘部263通过所述紧固构件结合于磁体框架136的结合部136a(参照图1)。

329.图10是表示第一实施例的缸筒240

‑

1的驱动轴方向上的剖面的立体图,图11是第一实施例的缸筒240

‑

1的驱动轴方向上的剖视图。

330.所述缸筒240

‑

1结合于框架120(参照图1)的内侧。作为一例,缸筒240

‑

1可以通过压入工程来与框架120相结合。

331.缸筒240

‑

1包括:沿着轴向延伸的缸筒本体241;和设置于缸筒本体241前方部的外侧的缸筒凸缘242。缸筒本体241形成为具有驱动轴方向上的中心轴的圆筒形状,并且插入到框架120的主体部121的内部。因此,缸筒本体241的外周面可以配置成与框架120的主体部121的内周面相向。

332.在缸筒本体241形成有气体流入部232和喷嘴部233,所述气体流入部232用于使经由贯通所述框架120的气体孔224而流动的气体制冷剂流入,所述喷嘴部233用于使气体流入部232和滑动部连通。关于气体流入部232和喷嘴部233,参照图2和图3的说明。

333.在缸筒本体241的内周面可以形成有气体容纳槽234

‑

1,所述气体容纳槽234

‑

1沿着圆周方向延伸规定角度并凹陷而成。气体容纳槽234

‑

1可以沿着所述缸筒本体241的圆周方向设置有多个,多个气体容纳槽234

‑

1可以沿着圆周方向隔开相同的间隔而配置。

334.例如,气体容纳槽234

‑

1可以以沿着圆周方向延伸约15度至45度之间的角度的方式凹陷,并且,三个气体容纳槽234

‑

1沿着圆周方向以120度的角度的相同间隔隔开配置。但是,气体容纳槽234

‑

1的延伸角度和配置数量仅仅是一个实施例,也可以是脱离该范围的实施例。

335.位于缸筒本体241的前方部且与第一气体流入部232a相对应的气体容纳槽234

‑

1、和位于缸筒本体241的后方部且与第二气体流入部232b相对应的气体容纳槽234

‑

1,可以配置成彼此错开。

336.例如,位于缸筒本体241前方部的气体容纳槽234

‑

1可以配置成,与位于缸筒本体241后方部的气体容纳槽234

‑

1错开60度。

337.另外,位于缸筒本体241的前方部且与第一气体流入部232a相对应的气体容纳槽234

‑

1、和位于缸筒本体241的后方部且与第二气体流入部232b相对应的气体容纳槽234

‑

1,可以配置成在平行于轴向的方向上彼此不重叠。

338.气体容纳槽234

‑

1可以形成在与气体流入部232相向的位置上。即,气体容纳槽234

‑

1可以与气体流入部232靠近配置,并且配置于缸筒本体241的形成有气体流入部232的

圆周的内侧面。

339.换言之,在所述气体流入部232的半径方向的内侧可以配置有所述气体容纳槽234

‑

1。

340.气体容纳槽234

‑

1可以通过喷嘴部233与气体流入部232连通。例如,喷嘴部233可以沿着径向贯通气体容纳槽234

‑

1的中央,从而形成与气体流入部232连通的孔。

341.喷嘴部233的直径通常被加工成数十微米的程度。但是,在反复使用压缩机的期间,渗入到气体流入部232的油分将会堆积在喷嘴部233,从而会频繁发生堵塞现象。若油分如上所述那样堆积在喷嘴部233,则会增大表面附着力,从而即使在活塞150的压缩冲程期间施加的压力下,也不会流出。

342.根据实用新型的实施例的压缩机200,通过形成气体容纳槽234

‑

1来能够防止油分堆积在喷嘴部233。这是因为,假设在喷嘴部233的出口直接与活塞150接触或非常靠近的情况下,喷嘴部233的油分将会堆积,从而增大堵塞的可能性。

343.气体容纳槽234

‑

1可以设置成,其深度沿着所述缸筒本体241的圆周方向连续地发生变化。例如,气体容纳槽234

‑

1的凹陷面(内表面)的曲率可以形成为,大于缸筒本体241的内周面的曲率。

344.在此情况下,喷嘴部233将会与气体容纳槽234

‑

1的最深的部位连通,并且能够确保活塞150和喷嘴部233之间所形成的空间。并且,经由喷嘴部233供给的制冷剂气体随着气体容纳槽234的深度沿着活塞150的圆周连续地减小,能够容易扩散到活塞150和缸筒本体141之间

345.另外,为了在缸筒240

‑

1内产生能够使活塞260悬浮(floting;浮上)的悬浮力,气体流入部232和喷嘴部233可以作为用于控制流量的限流器(restrictor)而发挥功能。为了发挥限流器的功能,在气体流入部232可以填充有包括绕线过滤器或多孔物质等的缸筒过滤构件232c,而喷嘴部233可以发挥作为限流孔的功能。

346.另外,气体容纳槽234

‑

1可以设置成,利用从限流器所产生的高压的气体来产生悬浮力的袋或凹槽(groove)形状。根据气体容纳槽234

‑

1的形状和配置,悬浮力可以变大,并且悬浮力所发挥作用的面积可以变大。

347.此时,所述气体流入部232、所述喷嘴部233以及气体容纳槽234

‑

1可以定义为,用于将气体轴承制冷剂引导至所述缸筒240

‑

1的内部空间的气体流入通路。

348.图12是表示第二实施例的缸筒240

‑

2的驱动轴方向上的剖面的立体图,图13是第二实施例的缸筒240

‑

2的驱动轴方向上的剖视图。

349.参照图12和图13,形成于缸筒240

‑

2内周面的气体容纳槽234

‑

2可以沿着径向凹陷形成,并且可以形成为沿着缸筒240

‑

2的圆周方向延伸的圆形的带形状。随着气体容纳槽234

‑

2沿着圆周方向延伸,轴承气体的悬浮力能够在圆周方向上均匀地发挥作用。

350.第二实施例的气体容纳槽234

‑

2可以分别位于缸筒240

‑

2的前方部和缸筒240

‑

2的后方部。

351.当与图10和图11的第一实施例的气体容纳槽234

‑

1进行比较时,第二实施例的气体容纳槽234

‑

2的深度可以设置成更低。这与气体容纳槽234

‑

2的体积相关,第二实施例的气体容纳槽234

‑

2可以设置成其宽度沿着轴向扩展的同时其深度可以更低。并且,随着气体容纳槽234

‑

2的深度变低,能够进一步提高缸筒240

‑

2的耐久性。

352.图14是表示第一实施例的活塞260

‑

1结合到缸筒240的状态的局部剖视图。

353.参照图14,在第一实施例的活塞260

‑

1的外周面可以形成有微细凹凸。所述微细凹凸可以包括微细槽。

354.详细地说,所述活塞260

‑

1可以包括形成于其外周面的微细槽265或微细气孔。具体地说,微细槽265或微细气孔可以沿着引导部262的圆周方向和长度方向形成有多个。

355.例如,所述微细槽265可以包括:第一微细槽265a,其设置于与位于缸筒240

‑

2前方部的第一喷嘴部233a相对应的位置;以及第二微细槽265b,其设置于与位于缸筒240

‑

2后方部的第二喷嘴部233b相对应的位置。

356.所述第一微细槽265a和所述第二微细槽265b可以形成为在所述引导部262的长度方向上彼此隔开。

357.微细槽265或微细气孔,可以沿着引导部262的长度方向配置成多个列。例如,在所述引导部262的前方部沿着圆周方向配置的多个第一微细槽265a,可以形成一个列;多个所述第一微细槽265a所形成的一个列,可以在所述引导部262的长度方向上平行地形成有多个。

358.同样地,在所述引导部262的后方部沿着圆周方向配置的多个第二微细槽265b,也可以形成一个列;多个所述第二微细槽265b所形成的一个列,可以在所述引导部262的长度方向上平行地形成有多个。

359.形成所述一个列的多个微细槽265可以在所述引导部262的圆周方向上隔开规定间隔而配置,多个所述列可以在所述引导部262的长度方向上隔开规定间隔而配置。

360.另外,所述第一微细槽265a所形成的多个列中的位于最后方的列、和所述第二微细槽265b所形成的多个列中的位于最前方的列之间的间隔,可以大于所述第一微细槽265a所形成的多个列之间的间隔、或所述第二微细槽265b所形成的多个列之间的间隔。

361.此时,用于配置微细槽265或微细气孔的长度方向上的区域,可以根据喷嘴部233的位置和活塞260

‑

2的往复长度而设定。

362.例如,当活塞260

‑

2位于上死点(tdc:top dead center)时,第一微细槽265a的后方列可以配置在第一喷嘴部233a的位置上,第二微细槽265b的后方列可以配置在第二喷嘴部233b的位置上。当所述活塞260

‑

2位于下死点(bdc:bottom dead center)时,第一微细槽265a的前方列可以配置在第一喷嘴部233a的位置上,第二微细槽265b的前方列可以配置在第二喷嘴部233b的位置上。

363.所述微细槽265可以形成为微浅凹(micro dimple)形状。

364.详细地说,对于所述微细槽265的大小而言,其直径和深度可以形成为10微米至1毫米之间的值。优选地,对于微细槽265的大小而言,其直径和深度形成为5微米至1毫米之间的值。

365.另外,所述微细槽265之间的间隔可以设置成其直径的一倍以上。这是因为,在微细槽265之间的间隔过于狭窄的情况下,存在有在活塞260的表面发生裂纹(crack)的可能性。

366.另一方面,可以利用蚀刻或激光加工来形成微细槽或微细气孔。

367.第一实施例的微细槽265或微细气孔可以定义为第一微细凹凸。

368.图15是表示第二实施例的活塞260

‑

2与缸筒240结合的状态的局部剖视图。

微细凹凸266a和第2

‑

2微细凹凸266b可以分别被定义为沿着引导部262的圆周方向延伸的一个列,并且多个列形成为在引导部262的长度方向上平行地配置。

387.另外,所述第一微细凹凸267可以设置成微浅凹或微细槽的形状。所述第一微细凹凸267可以形成于第二微细凹凸266的底面。

388.所述第一微细凹凸267可以从所述第二微细凹凸266的底面凹陷形成,并且可以沿着第二微细凹凸266的圆周方向形成有多个。

389.图17是表示在图14和图15中的气体流入部和气体流入部的周围的活塞的悬浮力的曲线。

390.与图8相同地,是按每个位置,示出了轴承气体在气体流入部232的出口部和远离所述气体流入部232的出口部的位置上的压力p的曲线

391.详细地说,可以理解为,曲线a是位于以所述活塞260的中心轴为基准的上侧的轴承气体的压力p,曲线b是位于下侧的轴承气体的压力p。

392.参照图17,与图8相比,可以确认到:在所述气体流入部232的出口部的附近喷射出的轴承气体的压力p沿着活塞260的长度方向均匀分布。如此地,通过沿着活塞260的长度方向提供规定的范围内的均匀的悬浮力f,来能够防止活塞260发生偏心或倾斜。

393.图18a

‑

图18c是表示第一实施例的活塞260

‑

1在缸筒240内进行移动的状态的局部剖视图。

394.参照图18a,可以设置成,当活塞260

‑

1位于上死点(tdc)时,活塞260

‑

1的多个微细槽265中的至少一个列位于与缸筒240的气体容纳槽234重叠的位置上。

395.例如,位于活塞260

‑

1的前方部且形成多个列的第一微细槽265a中的位于后方的微细槽可以设置成,位于与位于缸筒240前方部的第一气体容纳槽234a重叠的位置;位于活塞260

‑

1的后方部且形成多个列的第二微细槽265b中的位于后方的微细槽可以设置成,位于与位于缸筒240后方部的第二气体容纳槽234b重叠的位置。

396.参照图18c,可以设置成,当活塞260

‑

1位于下死点(bdc)时,活塞260

‑

1的多个微细槽265中的至少一个列位于与缸筒240的气体容纳槽234重叠的位置上。

397.例如,位于活塞260

‑

1的前方部且形成多个列的第一微细槽265a中的位于前方的微细槽可以设置成,位于与位于缸筒240前方部的第一气体容纳槽234a重叠的位置;位于活塞260

‑

1的后方部且形成多个列的第二微细槽265b中的位于前方部的微细槽可以设置成,位于与位于缸筒240后方部的第二气体容纳槽234b重叠的位置。

398.图18b是表示活塞260

‑

1在上死点和下死点之间进行移动的状态的图,此时,微细槽265也会位于与缸筒240的气体容纳槽234重叠的位置。

399.图19是表示利用超小型钢球b在金属表面形成微细槽g的状态的图,图20是表示在利用超小型钢球b的锻造中的表面残留应力减小的曲线。

400.下面,对利用超小型钢球(或者,超细介质,ultra

‑

fine media)的锻造处理工法进行说明如下:将超小型钢球b高速喷向处理对象产品的表面,在冲击部位上产生压缩应力,同时产生微热反应。通过这种反应,会有效地密封形成于表面的微细龟裂(fracture)。另外,处理对象产品的表面因压缩而可以形成改善了密度的凝缩表面。通过采用这种锻造处理工法,可以克服在金属固化时普遍发生的脆性(brittleness)的问题。

401.具体地说,现有的喷丸(shot peening)工法是,以70m/s至80m/s的速度喷射直径

为600微米至800微米的铁介质的工法,而超小型钢球锻造处理工法是以200m/s的速度喷射直径为40微米至200微米的钢球b的工法,两者在这点上存在差异。其结果,由于重复进行更加快速的加热和冷却,因此产生对表面进行热处理和锻造的效果。

402.参照图20,在现有的喷丸工法(shot peening)b的情况下,与深度无关地,具有500mpa程度的压缩残留应力(compressive residual stress),相反,在采用超小型钢球的锻造处理工法d的情况下,压缩残留应力可以集中在较浅的深度,并且最大可以集中1600mpa程度的压缩残留应力。

403.即,与采用喷丸工法的情况相比,通过采用超小型钢球的锻造处理工法,能够形成改善了约三倍以上的凝缩表面。

404.作为参考,曲线a表示未实施任何处理的情形(untreated),曲线c表示采用硬喷丸工法(hard peening)的情形。

405.图21是表示在活塞的整个表面形成微细槽g的状态的图,图22是在活塞的前方和活塞后方局部地形成有微细槽g的状态的图。

406.参照图21,将直径为40微米至200微米的超小型钢球b以200m/s的速度喷向活塞260的引导部262的表面。其结果,在引导部262的表面形成直径为10微米且深度为5微米的微细槽265(g)。

407.另一方面,钢球b的大小也可以更小。例如,可以以200m/s以上的速度喷射10微米至40微米的超小型钢球b。或者,在与钢球b的直径变小相应地以较慢的速度喷射的情况下,也可以形成具有相同大小的微细槽g。

408.通过所述超小型钢球b来形成的所述微细槽265(g)可以形成为,具有球体的一部分形状。

409.为了在引导部262的圆周方向上提供均匀的压缩残留应力,有必要在使活塞260以驱动轴为中心进行旋转的同时重复实施钢球b的喷射工程。

410.参照图22,在活塞260的引导部262的表面可以形成有,位于前方部的前方润滑面s1和位于后方部的后方润滑面s2。

411.所述前方润滑面s1可以位于比所述引导部262的长度方向上中心部更靠近所述头部261的位置上,而所述后方润滑面s2可以位于所述引导部262的长度方向上的中心部和凸缘部263的大致中间的位置上。

412.朝向所述前方润滑面s1和所述后方润滑面s2喷射超小型钢球b。这是因为,当活塞260在缸筒240内发生偏心或倾斜时,摩擦将会集中在引导部262的前方润滑面s1和后方润滑面s2,由此有必要增大该部分上的压缩残留应力。

413.因此,在所述前方润滑面s1能够形成前方微细槽265a(g),而在所述后方润滑面s2能够形成后方微细槽265b(g)。

414.图23是表示在缸筒的整个表面形成微细槽的状态的图,图24是表示在缸筒的前方和缸筒后方局部地形成有微细槽的状态的图。

415.参照图23,以200m/s的速度朝向缸筒本体241的内周面喷射直径为40微米至200微米的超小型钢球b。其结果,在缸筒本体241的表面将会形成深度为10微米且深度为5微米的微细槽243(g)。

416.另一方面,钢球b的大小也可以更小。例如,可以以200m/s以上的速度喷射10微米

至40微米的超小型钢球b。或者,在与钢球b的直径变小相应地以较慢的速度喷射的情况下,也可以形成具有相同大小的微细槽243(g)。

417.为了在主体241的圆周方向上提供均匀的压缩残留应力,有必要在使缸筒240以驱动轴为中心进行旋转的同时重复实施钢球b的喷射工程。

418.参照图24,在缸筒本体241的内周面可以形成有,位于前方部的前方润滑面s3和位于后方部的后方润滑面s4。

419.例如,所述前方润滑面s3可以位于比形成于所述缸筒本体241前方部的气体流入部232更靠向前方的位置上,而所述后方润滑面s4可以位于比形成于所述缸筒本体241后方部的气体流入部232更靠向后方的位置。

420.朝向所述前方润滑面s3和所述后方润滑面s4喷射超小型钢球b。这是因为,当活塞260在缸筒240内发生偏心或倾斜时,摩擦将会集中在主体241的前方润滑面s3和后方润滑面s4,由此有必要增大该部分上的压缩残留应力。

421.因此,在所述前方润滑面s3能够形成前方微细槽243a(g),而在所述后方润滑面s2可以形成后方微细槽243b(g)。

422.另一方面,可以对活塞260和缸筒240中的任意一个以上实施采用超小型钢球的锻造工法。只要满足制造时间和成本,在对活塞260和缸筒240均是指采用超小型钢球的锻造工法的情况下,就能最大限度地提高产品的表面耐久性。

423.图25a和图25b是表示油分o流入到滑动部时可能会出现的现象的图,图26是用于说明油分o渗入到缝隙中的情况的示意图。

424.若油流入到滑动部,则吐出气体的润滑性能可能会急剧下降。这是因为,所流入的油在滑动部内产生较高的动压并起到气囊作用,由此将活塞150推向一侧,从而可能会使活塞150与缸筒240的内壁发生接触。这可能会导致活塞150的磨损和破损。

425.因此,为了防止油流入到滑动部内,在结合结构中设置有多个密封构件。但是,为了使用气体轴承单元,需要在滑动部设置用于使制冷剂气体流入的气体孔224(参照图2),并且需要阻断油经由该气体孔224流入。

426.在气体孔224的前方安装有用于阻断异物的吐出过滤器230,但是,由于受到吐出过滤器230的规格上的限制,因此难以过滤掉溶解在制冷剂中的油分。这是因为,制冷剂以气体状态经由吸入管吸入,但是,制冷剂在压缩机200内的局部的高压和低温的部分可能会相变为液体状态,并且周围的油分可以会溶解到相变了的制冷剂。例如,即使安装了最高规格的吐出过滤器230,也无法过滤出溶解在r600a制冷剂中的油分。

427.溶解于制冷剂中的油分将会在框架220和缸筒240之间产生油块,所产生的油分会流入到滑动部,由此可能会引发问题。作为参考,油分的表面张力比水小很多,因此,当油分接触到固体的表面时,接触角非常小,从而油分能够经由相对较窄的缝隙而容易地穿过。

428.参照图25a,当在滑动部的下部产生油分o时,在活塞150的压缩冲程的过程中,油分o起到气囊作用,从而产生将活塞150的前方朝向上部抬起的力,由此活塞150的前方上部将会与缸筒240内壁的前方上部相接触。

429.参照图25b,当在滑动部的上部产生油分o时,在活塞150的吸入冲程的过程中,油分o起到当气囊作用,从而产生将活塞150的后方推向下部的力,由此活塞150的后方下部将会与缸筒240内壁的后方下部相接触。

430.参照图26,可以确认到:当油分o与水分w混合时,油分o能够渗入到狭窄的缝隙。这是因为油分o的表面张力比水w小很多,因此可能会发生。微细的多个油滴o聚集在狭窄的缝隙周边并生长,并且,具有较小表面张力的油滴o将会因压力差而吸入到狭窄的缝隙。渗入了的油分o将会以包含微滴状态的水分w的状态填充狭窄的缝隙。

431.图27是用于说明油分因摩擦而无法进入到缸筒240内部的现象的图。

432.参照图27,所述气袋231的间隔、即所述缸筒本体241的外周面和所述框架主体221的内周面之间的间隔,可以形成为10微米以上且30微米以下的范围。

433.若将所述气袋231的间距设定为30微米以下,则油分o在气袋231的表面摩擦力的作用下无法流入到气体流入部232。油分的表面摩擦力随着气袋231的间距减小而变大,这是因为与气袋231的间距越小则油分o越会被压缩有关。即,当气袋231的间距为30微米时,油分o的摩擦力的大小与施加到油分o的应力相同,或者摩擦力的大小大于施加到油分o的应力。

434.另外,还可以附带地期待被捕集到气袋231的缝隙的油分o起到用于捕获朝向滑动部进行移动的异物的过滤作用。

435.若将气袋231的间距设定为10微米以上,则气体流入部232区域中的压降为0.35bar水平,由此满足润滑性能标准。

436.如上所述,通过减小缸筒240和框架220之间的组装公差来防止油分渗透到滑动部的结构并不是增加特定的部件或增加加工工序的,因此是在不增加成本的情况下能够提高可靠性的方法。

437.图28是表示图27的变形实施例的剖视图。

438.参照图28,在框架主体221的内周面可以形成有收集槽235,以收集气袋231的缝隙中的油分或异物。所述收集槽235可以形成为从所述框架主体221的内周面朝向半径方向凹陷。

439.所述捕集槽235可以在轴向上与所述气体流入部232隔开配置。例如,所述捕集槽235可以形成在,位于所述缸筒本体241前方部的气体流入部232和位于所述缸筒本体241后方部的气体流入部232之间。

440.所述捕集槽235可以沿着圆周方向延伸形成。捕集槽235可以形成为以环形的形状延伸360度,也可以沿着圆周方向隔开设置有多个。

441.收集槽235可以形成在框架主体221的内周面,或者也可以形成在缸筒本体241的外周面。但是,为了防止缸筒240发生变形,可以优选形成在框架主体221的内周面。

442.另外,所述捕集槽235的凹陷深度可以大于所述气袋231的间隔。

443.由于所述捕集槽235具有比气袋231的间隔较大的深度,因此,捕集到捕集槽235的油分或异物不会再次流入到气袋231,而是残留在捕集槽235内。

444.图29是表示图27的另一变形实施例的剖视图。

445.参照图29,在收集槽235可以插入有能够吸收油分或异物的多孔物质235a。所述多孔物质235a的形状可以设置成与收集槽235的形状相对应。

446.例如,在收集槽235沿着圆周方向延伸360度的情况下,可以将多孔物质235a设置成环形状。

447.多孔物质235a可以设计成,吸收油分或异物,同时使制冷剂气体的流动阻力最小

化。例如,在多孔物质235a可以形成有只能使直径为5微米以下的颗粒穿过的空隙。

448.以上进行说明的本说明书的任一实施例或其他实施例并非彼此排他或区分。以上进行说明的本实用新型的任一实施例或其他实施例的各个构成要素或功能可以并用或组合。

449.例如,这意味着在特定的实施例和/或附图中进行说明的a构成和其他实施例和/或附图中说明到的b构成可以结合。即,即使未直接对构成之间的结合进行说明,但是除非明确指出不能结合,否则也表示可以结合。

450.因此,以上所述的详细说明在所有方面上不应被理解为限制性的,而是应当被理解为是示例性的。本实用新型的范围应当由对所附的权利要求书的合理的解释而定,本实用新型的等价范围内的所有变更应当落入本实用新型的范围。

451.另外,根据本实用新型的压缩机及其制造方法,利用超小型钢球来对活塞或缸筒的润滑面进行锻造处理,由此,即使在没有额外的涂布工程的情况下也能提高耐磨性,并且能够降低摩擦损失,其结果能够提高压缩可靠性。

452.另外,根据本实用新型的实施例中的至少一个实施例,利用超小型钢球来仅仅对因接触而主要发生磨损的前端部和后端部进行锻造处理,而不是对整个润滑面进行锻造处理,从而能够节约工程时间和成本。

453.另外,根据本实用新型的实施例中的至少一个实施例,通过减少缸筒和框架之间的组装公差,来能够防止经由气体流入部而流入的油移动到滑动部。这可以减小缸筒和框架之间的间隔而增加作用于油的表面摩擦力,进而能够防止油在气体流入部内进行移动。通过这种效果,本实用新型的压缩机通过使活塞和缸筒的接触最小化来能够提高耐久性和可靠性。

454.另外,根据本实用新型的实施例中的至少一个实施例,通过捕集流入到气体流入部的油或异物来能够防止油或异物移动到滑动部内。

455.另外,根据本实用新型的实施例中的至少一个实施例,与缸筒的结合工程中所发生的失误或时间而导致的耐久问题无关地,能够维持限流器的功能,并且能够防止防止污染物或油分向供气口移动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1