一种汽车驾驶室举升系统双油管差动分体式液压油缸的制作方法

1.本实用新型属于液压缸领域,具体涉及一种汽车驾驶室举升系统双油管差动分体式液压油缸。

背景技术:

2.传统举升系统分为差动式液压缸和非差动式液压缸。传统差动式液压缸采用缸筒底部直径变大的方式来实现差动,使活塞杆随车辆的行驶上下浮动。传统的差动式液压缸存在如下的问题:(1)因缸筒底部直径变大,缸筒内部直径是存在上下不一致的,上面直径小,底部变大的情况,缸筒需后期扩管来实现上下直径不一致,加工复杂工序繁多。(2)因活塞是悬浮于缸筒扩管段,后期使用容易产生偏载,使密封件磨损产生漏油等一系列问题。(3)举升过程压力大。

技术实现要素:

3.为了解决现有技术中的不足和缺点,本实用新型的目的在于提供了一种汽车驾驶室举升系统双油管差动分体式液压油缸。

4.为了实现上述目的,本实用新型采用如下技术方案实现:

5.一种汽车驾驶室举升系统双油管差动分体式液压油缸,包括底座总成和与底座总成连接的缸筒4,底座总成包括底座本体1以及安装在底座本体1上的第一进出油管接头8、第二进出油管接头9、推杆10和顶杆总成11;底座本体1的一端设置有缸筒4,缸筒4的内腔中设有活塞杆5,活塞杆5置于缸筒4内腔的一端设置有活塞2,缸筒4远离底座本体1的端口设置有封套6;

6.第二进出油管接头9的下端从上到下依次连接推杆10和顶杆总成11,第二进出油管接头9的上端连接有长油管3且长油管3与缸筒4靠近封套6的一端的内腔联通;推杆10与顶杆总成11之间设有第一支路管道12且第一支路管道12与第一进出油管接头8的下端相通;顶杆总成11上设置有第二支路管道13且第二支路管道13上连接有短油管7,短油管7远离第二支路管道13的一端延伸到缸筒4靠近底座本体1的一端的有杆腔内部。

7.优选的,所述第一支路管道12为三头管道,三头管道的一头和推杆10与顶杆总成11之间段连接,一头与第一进出油管接头8的下端连接,一头被堵头堵住。

8.优选的,所述第二支路管道13为三头管道,三头管道的一头连接顶杆总成11,一头连接短油管7,一头被堵头堵住。

9.优选的,所述短油管7通过焊接方式与缸筒4连接并与其内部联通。

10.优选的,所述长油管3通过焊接方式与缸筒4连接并与其内部联通。

11.优选的,所述顶杆总成11中置第一单向阀1101和第二单向阀1102,传统的顶杆总成只有一个单向阀,即单向阀1101。第一单向阀1101靠近第一支路管道12,第二单向阀1102靠近第二支路管道13。

12.与现有技术相比,本实用新型具有以下优点和有益效果:

13.(1)传统的双进油差动式液压缸只能匹配差动式液压泵才能完成举升动作,需差动式液压泵进出油口同时出油,差动式液压缸进出油口同时进油,利用压力差才能实现差动式液压缸的举升。本实用新型所述的差动式液压缸,能兼容匹配差动式液压泵和非差动式液压泵完成举升动作,且工作压力要小于传统的双进油差动式液压缸;

14.(2)本实用新型所述的差动式液压缸,缸筒加工无需扩大直径,在缸筒直径一样不变的情况下,即可实现差动式液压缸的效果,对密封件损坏较小,密封件使用周期长。差动式油缸举升压力小,使液压泵的使用周期会变长。

附图说明

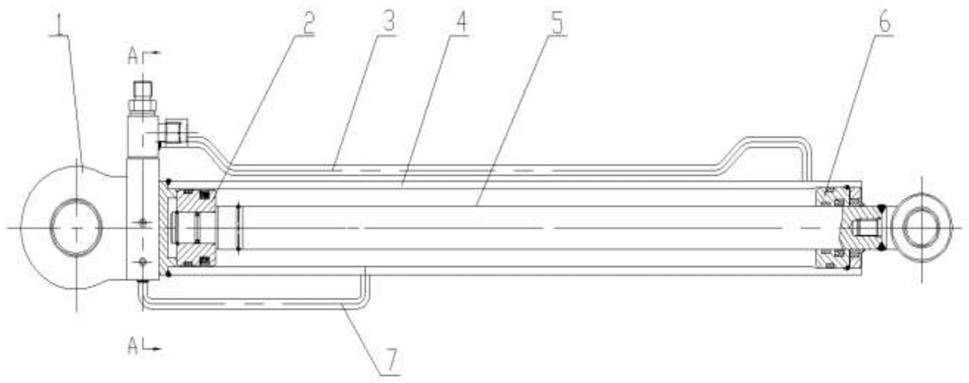

15.图1为本实用新型所述的一种汽车驾驶室举升系统双油管差动分体式液压油缸的结构示意图。

16.图2为图1中的a

‑

a剖视图。

17.图3为顶杆总成11的局部放大图。

具体实施方式

18.以下结合具体实例来进一步说明本实用新型,但实施实例并不对本实用新型做任何限定。

19.参见图1~3,本实用新型所述一种汽车驾驶室举升系统双油管差动分体式液压油缸,包括底座总成和与底座总成连接的缸筒4,底座总成包括底座本体1以及安装在底座本体1上的第一进出油管接头8、第二进出油管接头9、推杆10和顶杆总成11;底座本体1的一端设置有缸筒4,缸筒4的内腔中设有活塞杆5,活塞杆5置于缸筒4内腔的一端设置有活塞2,缸筒4远离底座本体1的端口设置有封套6;

20.第二进出油管接头9的下端从上到下依次连接推杆10和顶杆总成11,第二进出油管接头9的上端连接有长油管3且长油管3与缸筒4靠近封套6的一端的内腔联通;推杆10与顶杆总成11之间设有第一支路管道12且第一支路管道12与第一进出油管接头8的下端相通;顶杆总成11上设置有第二支路管道13且第二支路管道13上连接有短油管7,短油管7远离第二支路管道13的一端延伸到缸筒4靠近底座本体1的一端的有杆腔内部。

21.优选的,所述第一支路管道12为三头管道,三头管道的一头和推杆10与顶杆总成11之间段连接,一头与第一进出油管接头8的下端连接,一头被堵头堵住。

22.优选的,所述第二支路管道13为三头管道,三头管道的一头连接顶杆总成11,一头连接短油管7,一头被堵头堵住。

23.优选的,所述短油管7通过焊接方式与缸筒4连接并与其内部联通。

24.优选的,所述长油管3通过焊接方式与缸筒4连接并与其内部联通。

25.优选的,所述顶杆总成11中还设置有第一单向阀1101和第二单向阀1102;传统的顶杆总成只有第一单向阀1101,本实用新型比传统的顶杆总成多了一个单向阀,即第二单向阀1102。第一单向阀1101作用是打开和关闭第一支路管道12与顶杆总成11的腔体。第二单向阀1102的作用是打开和关闭顶杆总成11的腔内的上下部位,从而辅助差动功能的实现。

26.工作过程:

27.选用差动式液压泵或非差动式液压泵进行供油均可实现差动,其中,本实用新型所述的双油管差动分体式液压油缸+非差动式液压泵比传统双油管差动分体式液压油缸+非差动式液压泵的工作压力小。

28.上升状态:

29.进出油管接头8进油,油液通过第一支路管道12的通路流向顶杆总成11,油压将顶杆总成11推动,油液进入无杆腔;

30.下降状态:

31.进出油管接头9进油,油压推动推杆10移动,顶开顶杆总成11,有杆腔在油压的作用下推动活塞杆5向左移动,同时无杆腔油液通过打开的顶杆总成11和进出油管接头8(油液通过第一支路管道12的通路从顶杆总成11进入到进出油管接头8)排出液压缸,液压缸活塞杆5下降。

32.悬浮功能的实现:

33.(1)当活塞杆5实现向上悬浮的时候有杆腔的油液通过短油管7进入,因活塞杆5向上运动使其压力增大,油液通过短油管7进入第二支路管道13后推动顶杆总成11内的第二单向阀1102和第一单向阀11101使油液进入进出油管接头8回入到油泵内;

34.(2)当活塞杆5实现向下悬浮的时候无杆腔油液直接通过进出油管接头8回入到油泵;当活塞杆5反复上下实现悬浮功能时,液压缸无杆腔和有杆腔内的油液会被排入油泵,缸筒4内部的短油管7与缸筒4焊接位置到底座本体1这短距离会形成真空,活塞杆5实现上下悬浮时阻力会更小。

35.本实用新型所述的差动式液压缸,能兼容匹配差动式液压泵或非差动式液压泵,以完成举升动作,并工作压力要小于传统的双进油差动式液压缸;缸筒加工无需扩大直径,在缸筒直径一样不变的情况下,即可实现差动式液压缸的效果,对密封件损坏较小,密封件使用周期长。差动式油缸举升压力小,使液压泵的使用周期会变长。

36.上述实施例为本实用新型较佳的实施方式,但本实用新型的实施方式并不受上述实施例的限制,其他的任何未背离本实用新型的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1