一种矿物油泵的制作方法

1.本实用新型涉及油泵技术领域,尤其涉及一种矿物油泵。

背景技术:

2.矿物油指的是由石油所得精炼液态烃的混合物,主要为饱和的环烷烃与链烷烃混合物,原油经常压和减压分馏、溶剂抽提和脱蜡,加氢精制而得,矿物油包括轻质、重质燃料油,润滑油,矿物油泵用于运输矿物油泵的专用泵。

3.现有的矿物油泵需要工人通过抬的方式进行搬运,劳动强度高,不便于搬运。

技术实现要素:

4.针对现有技术中所存在的不足,本实用新型提供了一种矿物油泵,其解决了现有技术中存在的搬运不便的问题。

5.根据本实用新型的实施例,一种矿物油泵,包括相连的泵体、电机,所述泵体和电机下方设置有底座,所述底座的底面上均向上依次开设有缩轮滑孔、控制槽,每个所述缩轮滑孔中均滑动设置有底面装有滚轮的装轮架,所述控制槽相对的两槽壁上均开设有转孔,所述底座的侧壁上开设有与转孔连通的定位孔,所述装轮架朝向控制槽的端面上设置有铰接架,所述铰接架上设置有若干铰接轴一,所述控制槽内设置有用于带动装轮架在缩轮滑孔内上下滑移进而控制滚轮凸出或缩入缩轮滑孔的控制机构,所述控制机构包括转动设置于控制槽内的转盘、与转盘同轴相连且与转孔形成转动配合的转轴、设置于转轴端部且插入定位孔中的拨块以及若干连杆,所述转盘的盘面上偏心设置有铰接轴二,所述连杆一端通过铰接轴一与铰接架铰接,另一端通过铰接轴二与转盘铰接。

6.优选地,所述拨块为方形块体,所述定位孔的截面为方形,所述定位孔中插设有定位套,所述定位套朝向转轴的端面上开设有用于与拨块插接配合以限制转轴转动的定位槽。

7.优选地,所述泵体上固设有若干泵座,每个所述泵座上均开设有穿孔一,所述底座上设置有若干头部穿过穿孔一的导向柱一,所述导向柱一上套设有减震弹簧一以及位于减震弹簧一两端上的垫圈一,所述导向柱一穿过穿孔一的头部上螺纹连接有锁止螺母一。

8.优选地,所述电机上固设有若干机座,每个所述机座上均开设有穿孔二,所述底座上设置有若干头部穿过穿孔二的导向柱二,所述导向柱二上套设有减震弹簧二以及位于减震弹簧二两端上的垫圈二,所述导向柱二穿过穿孔二的头部上螺纹连接有锁止螺母二。

9.本实用新型的技术原理为:搬运时,使用者将定位套取下,此时转轴没被限制转动,然后捏住拨块并使拨块顺时针转动九十度,在此过程中,转轴和转盘随之顺时针转动九十度,则铰接轴二从位于竖直方向上的中间位置移动至位于竖直方向上的最低点位置,即铰接轴二向下移动,进而通过连杆带动装轮架和滚轮下移,直至装轮架和滚轮凸出于缩轮滑孔的孔口;然后将定位套插入定位孔中,且定位套罩设于拨块上,此时转轴被限制转动,则滚轮保持凸出缩轮滑孔的状态,则使用者能够通过推拉的方式搬运本矿物油泵,本矿物

油泵便于搬运。

10.相比于现有技术,本实用新型具有如下有益效果:通过采用了在底座内设置能够伸缩的滚轮,其解决了搬运不便的技术问题,产生了便于搬运的技术效果。

附图说明

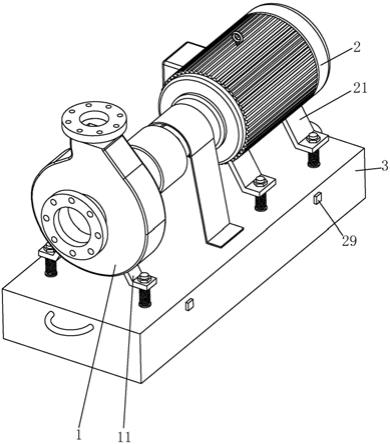

11.图1为本实用新型实施例中矿物油泵的结构示意图;

12.图2为本实用新型实施例中矿物油泵的局部剖切图;

13.图3为本实用新型实施例中底座的局部剖切示意图;

14.图4为本实用新型实施例中底座内各部件的结构示意图。

15.上述附图中:1、泵体;11、泵座;2、电机;21、机座;3、底座;4、穿孔一;5、穿孔二;6、导向柱一;7、减震弹簧一;8、垫圈一;9、锁止螺母一;10、导向柱二;12、减震弹簧二;13、垫圈二;14、锁止螺母二;15、缩轮滑孔;16、控制槽;17、转孔;18、定位孔;19、装轮架;20、滚轮;22、铰接架;23、铰接轴一;24、转盘;25、转轴;26、连杆;27、铰接轴二;28、拨块;29、定位套;30、定位槽。

具体实施方式

16.下面结合附图及实施例对本实用新型中的技术方案进一步说明。

17.如图1和2所示,本实用新型实施例提出了一种矿物油泵,包括泵体1、电机2、位于泵体1和电机2下方的底座3。泵体1的外侧壁上固定连接有两个相互对称的泵座11,泵座11用于支撑泵体1,每个泵座11上均开设有圆形的穿孔一4。电机2的外侧壁上固定连接有四个机座21,机座21用于支撑电机2,每个机座21上均开设有圆形的穿孔二5。

18.如图1和2所示,底座3朝向泵座11的端面上固定安装有两根圆形的导向柱一6,导向柱一6远离底座3的一端为导向柱一6的头部,导向柱一6头部的外侧壁上具有外螺纹。两根导向柱一6分别穿过两个穿孔一4,并且导向柱一6与穿孔一4为滑动配合。每根导向柱一6上均套设有减震弹簧一7以及位于减震弹簧两端上的垫圈一8,其中减震弹簧一7和垫圈一8位于泵座11和底座3之间。每根导向柱一6穿过穿孔一4的头部均螺纹连接有锁止螺母一9,锁止螺母一9用于限制泵座11与导向柱一6分离。

19.如图1和2所示,底座3朝向机座21的端面上固定安装有四根圆形的导向柱二10,导向柱二10远离底座3的一端为导向柱二10的头部,导向柱二10头部的外侧壁上具有外螺纹。四根导向柱二10分别穿过两个穿孔二5,并且导向柱二10与穿孔二5为滑动配合。每根导向柱二10上均套设有减震弹簧二12以及位于减震弹簧两端上的垫圈二13,其中减震弹簧二12和垫圈二13位于机座21和底座3之间。每根导向柱二10穿过穿孔二5的头部均螺纹连接有锁止螺母二14,锁止螺母二14用于限制机座21与导向柱二10分离。

20.工作时,本矿物油泵利用减震弹簧一7和减震弹簧二12固有的弹性,减轻泵体1、电机2产生的震动,进而减轻泵体1、电机2、底座3产生的共振现象,降低矿物油泵运行时产生的噪音,延长本矿物油泵的使用寿命。

21.如图3和4所示,底座3底面的四角处分别向上依次开设有缩轮滑孔15、控制槽16,四组缩轮滑孔15和控制槽16为矩形分布,缩轮滑孔15为圆形孔,控制槽16为矩形槽,每个控制槽16相对的两槽壁上开设有圆形的转孔17。底座3相背的两侧壁上均开设有两个定位孔

18,每个定位孔18均与相对应的转孔17连通,定位孔18为方形孔。

22.如图3和4所示,每个缩轮滑孔15中均滑动设置有装轮架19,装轮架19为圆柱状,装轮架19的底面上安装有转动的滚轮20。装轮架19的顶面上固定连接有铰接架22,铰接架22为平板状,铰接架22相背的两侧壁上均设置有铰接轴一23。

23.如图3和4所示,控制槽16内设置有控制机构,控制机构用于带动装轮架19在缩轮滑孔15内上下滑移进而控制滚轮20凸出或缩入缩轮滑孔15。控制机构包括转盘24、转轴25、连杆26。转盘24为圆盘状,转盘24转动设置于控制槽16内,转盘24相背的两盘面上均固定连接有铰接轴二27,铰接轴二27偏心设置于转盘24的盘面上。转轴25为圆柱状,转轴25与转盘24同轴相连,转轴25的两端插入转孔17中,使得转轴25与转孔17形成转动配合。连杆26为片体且截面为长条状,连杆26一端与铰接轴一23转动配合,即连杆26通过铰接轴一23与铰接架22形成铰接,另一端与铰接轴二27转动配合,即连杆26通过铰接轴二27与转盘24形成铰接。连杆26的数量为两个且相互对称,通过设置两个连杆26,增加了铰接架22与转盘24之间的连接强度。

24.如图3和4所示,转轴25的靠近定位孔18的端面上固定连接有拨块28,拨块28为方形块体,拨块28插入定位孔18中,则使用者能够通过转动拨块28来带动转轴25转动。拨块28上罩设有定位套29,定位套29为方形块体,定位套29朝向拨块28的顶面上开设有定位槽30,定位槽30的截面为方形,定位槽30与拨块28插接配合,定位套29与定位孔18插接配合。当定位套29插入定位孔18中,且定位套29罩设于拨块28上时,由于定位块为方形块体且定位槽30的截面为方形,则拨块28与定位套29之间不能够相对转动,并且由于定位套29为方形块体且定位孔18的截面为方形,则定位套29被限制转动,此时转轴25被限制转动。

25.本实施例的详细工作过程为:

26.搬运时,使用者将定位套29取下,此时转轴25没被限制转动,然后捏住拨块28并使拨块28顺时针转动九十度,在此过程中,转轴25和转盘24随之顺时针转动九十度,则铰接轴二27从位于竖直方向上的中间位置移动至位于竖直方向上的最低点位置,即铰接轴二27向下移动,进而通过连杆26带动装轮架19和滚轮20下移,直至装轮架19和滚轮20凸出于缩轮滑孔15的孔口;然后将定位套29插入定位孔18中,且定位套29罩设于拨块28上,此时转轴25被限制转动,则滚轮20保持凸出缩轮滑孔15的状态,则使用者能够通过推拉的方式搬运本矿物油泵,本矿物油泵便于搬运。

27.使用时,使用者将定位套29取下,此时转轴25没被限制转动,然后捏住拨块28并使拨块28逆时针转动九十度,在此过程中,转轴25和转盘24随之逆时针转动九十度,则铰接轴二27从位于竖直方向上的最低点位置移动至位于竖直方向上的中间位置,即铰接轴二27向上移动,进而通过连杆26带动装轮架19和滚轮20上移,直至装轮架19和滚轮20缩入缩轮滑孔15内;然后将定位套29插入定位孔18中,且定位套29罩设于拨块28上,此时转轴25被限制转动,则滚轮20保持缩入缩轮滑孔15的状态,则本矿物油泵能够较为稳定地放置于地面上。

28.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1