气压式保温容器外壳泵体组件涨气检测装置及工艺的制作方法

1.本发明涉及一种气压式保温容器外壳泵体组件涨气检测装置及工艺。

背景技术:

2.目前气压式保温容器外壳泵体组件涨气检测基本以纯手工检测、简易装置目测为主,传统加工工艺检测精度差、劳动强度大、效率低,特别是用人力操作存在的缺陷导致产生多次复测的重复劳动力,无法保证产品质量的稳定。所以寻求新的检测方法及新的工艺将成为必然的趋势。

技术实现要素:

3.本发明的目的是针对已有技术中存在的缺陷,提供一种气压式保温容器外壳泵体组件涨气检测装置与工艺。本发明装置与机械手配合,实现自动检测出水泵体组件的涨气缺陷。

4.本发明包括:机架、下压机构、检测机构、电气控制系统,下压机构由立柱、气缸固定板、气缸、下压定位头组成。其特征在于所述下压机构安装于机架的工作台上,下压机构上设有气缸,气缸安装在气缸固定板上,气缸固定板安装在立柱上,立柱安装在机架的工作台上,下压定位头安装于气缸的活塞杆顶端,定位块安装在机架的工作台上,与下压定位头的轴线重合,定位块轴芯上设有充气孔,充气孔与被测气压式保温容器外壳泵体组件的进气孔同轴线,所述检测机构设有气源、压力表,气源经电磁阀、气管与机架的工作台上的定位块充气孔连接。电气控制系统的自动报警装置的启动与关闭由保温容器内部的压力值确定。所述电气控制系统安装于机架的工作台上,电气控制系统与检测机构、报警灯电路连接。气源的压缩空气对被测气压式保温容器外壳泵体组件充气时间2秒,保压时间为2秒,压力表的压力值小于5kpa为合格产品。此时报警灯的绿灯亮。当压力表的压力值大于5kpa则为不合格产品。此时报警灯的红灯亮。

5.所述被测气压式保温容器外壳泵体组件经下压定位头压紧后,检测机构的气源经定位块上的充气孔与被测气压式保温容器外壳泵体组件的进气孔连接,充气孔与进气孔连接相通,被测气压式保温容器外壳泵体组件的进气孔与定位块之间逞密封状态。检测机构的气源经定位块上的充气孔对被测气压式保温容器外壳泵体组件上的进气孔充气。

6.定位块上的充气孔直径为2~5mm。

7.本发明的工艺包含下列步骤:

8.a.将被测气压式保温容器外壳泵体组件放在机架的工作台的定位块上后启动检测装置;

9.b.下压机构工作,下压定位头下行压至被测气压式保温容器外壳泵体组件的外表面上,使被测气压式保温容器外壳泵体组件与定位块之间处于密封状态;

10.c.按预设参数值通过电磁阀与压力表的控制对气压式保温容器外壳泵体组件充压及保压作气压检测;

11.d.压力值大于设定值报警灯自动报警,压力值小于设定值为合格产品,检测完成后,下压机构上升,检测机构准备下一轮的测试。设定值大于5kpa则为不合格产品,设定值小于5kpa为合格产品。

12.本发明的优点是解决了人力操作劳动强度大,生产成本高,特别是解决了人力操作精度差需要多次复测的难题,本发明通过与机械手配合,可实现出水泵体组件涨气自动检测作业全过程,对气压式保温瓶的出水泵体组件的涨气缺陷进行准确的检测,节省了操作人员,降低了生产成本,提高产品的品质与生产效率。

附图说明

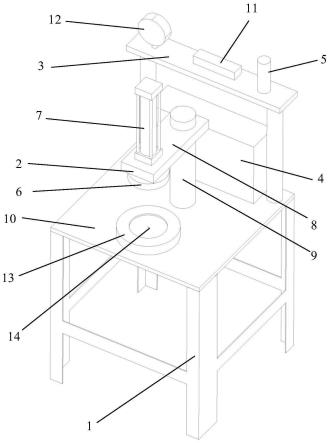

13.图1本发明的结构示意图

14.图2被测气压式保温容器外壳泵体组件被压紧后的局部结构示意图

15.图中:1机架、2下压机构、3检测机构、4电器控制系统、5报警灯、6下压定位头、7气缸、8气缸固定板、9立柱、10工作台、11电磁阀、12压力表、13定位块、14充气孔,15气压式保温容器外壳泵体组件。

具体实施方式

16.下面结合附图进一步说明本发明的实施例:

17.参见图1、图2,本实施例由机架1、下压机构2、检测机构3、电气控制系统4,下压机构2由立柱9、气缸固定板8、气缸7、下压定位头6组成。下压机构2安装于机架1的工作台10上。下压机构2上设有气缸7,气缸7安装在气缸固定板8上,气缸固定板8安装在立柱9上,立柱9安装在机架1的工作台上。下压定位头6安装于气缸7的活塞杆顶端,定位块13安装在机架1的工作台10上,与下压定位头6的轴线重合。定位块13轴芯上设有充气孔14。充气孔14直径为2~5mm,本实施例为4mm。充气孔14与被测气压式保温容器外壳泵体组件15的进气孔同轴线。检测机构3上设有气源、压力表12,气源经电磁阀11、气管与机架1的工作台10上的定位块13的充气孔14连接。被测气压式保温容器外壳泵体组件15经下压定位头6压紧后,检测机构3的气源经定位块13上的充气孔14与被测气压式保温容器外壳泵体组件15的进气孔连接相通。被测气压式保温容器外壳泵体组件15与定位块13之间逞密封状态。充气孔14与进气孔连接相通,检测机构3的气源经定位块13上的充气孔14对被测气压式保温容器外壳泵体组件15上的进气孔充气。电气控制系统4与检测机构3、报警灯5电路连接。电气控制系统4采用可编程控制器预设程序参数值,通过电磁阀11与压力表12的对被测气压式保温容器外壳泵体组件15内部充压缩空气做气压检测,完成产品的涨气检测过程。报警灯5的报警(亮红灯)与合格(亮绿灯)由被测气压式保温容器外壳泵体组件15内部的压力值确定。气源的压缩空气对被测气压式保温容器外壳泵体组件15充气时间为2秒,保压时间为2秒,压力表12的压力值小于5kpa为合格产品。此时报警灯绿灯亮。当压力表的压力值大于5kpa则为不合格产品。此时报警灯红灯亮。

18.本实施例的工艺包含下列步骤:

19.a.将被测的气压式保温容器外壳泵体组件15放在机架1的工作台10的定位块13上后启动检测装置3;

20.b.下压机构2工作,下压定位头6下行压至被测气压式保温容器外壳泵体组件15的

外表面上,使被测气压式保温容器外壳泵体组件15与定

21.位块13之间处于密封状态;

22.c.按预设参数值通过电磁阀11与压力表12的控制对被测气压式保温容器外壳泵体组件15充压及保压作气压检测,被测气压式保温容器外壳

23.泵体组件15的充气时间2秒,保压时间为2秒;

24.d.压力值大于设定值的报警灯5自动报警,压力值小于设定值的为合格产品,检测完成后,下压机构2上升,检测机构3准备下一轮的测试。本实施例压力表12的压力值小于5kpa为合格产品,此时报警灯绿灯亮;当压力表的压力值大于5kpa则为不合格产品,此时报警灯红灯亮。

技术特征:

1.一种气压式保温容器外壳泵体组件涨气检测装置,包括:机架、下压机构、检测机构、电气控制系统,下压机构由立柱、气缸固定板、气缸、下压定位头组成,其特征在于所述下压机构安装于机架的工作台上,下压机构上设有气缸,气缸安装在气缸固定板上,气缸固定板安装在立柱上,立柱安装在机架的工作台上,下压定位头安装于气缸的活塞杆顶端,定位块安装在机架的工作台上,与下压定位头的轴线重合,定位块轴芯上设有充气孔,充气孔与被测气压式保温容器外壳泵体组件的进气孔同轴线,所述检测机构设有气源、压力表,气源经电磁阀、气管与机架的工作台上的定位块进气孔连接,所述电气控制系统安装于机架的工作台上,电气控制系统的报警灯与检测机构电路连接。2.根据权利要求1所述的气压式保温容器外壳泵体组件涨气检测装置,其特征在于压式保温容器外壳泵体组件经下压定位头压紧后,检测机构的气源经定位块上的充气孔与被测气压式保温容器外壳泵体组件的进气孔连接,充气孔与进气孔连接相通,被测气压式保温容器外壳泵体组件的进气孔与定位块之间逞密封状态。3.根据权利要求1所述的气压式保温容器外壳泵体组件涨气检测装置,其特征在于所述定位块上的充气孔直径为2~5mm。4.一种气压式保温容器外壳泵体组件涨气检测工艺,其工艺包含下列步骤:a.将被测气压式保温容器外壳泵体组件放在机架的工作台的定位块上后启动检测装置;b.下压机构工作,下压定位头下行压至气压式保温容器外壳泵体组件的外表面上,使被测气压式保温容器外壳泵体组件与定位块之间处于密封状态;c.按预设参数值通过电磁阀与压力表的控制对被测气压式保温容器外壳泵体组件充压及保压作气压检测;d.压力值大于设定值报警灯自动报警,压力值小于设定值为合格产品,检测完成后,下压机构上升,检测机构准备下一轮的测试。

技术总结

一种气压式保温容器外壳泵体组件涨气检测装置及工艺,包括:机架、下压机构、检测机构、电气控制系统,其特征在于所述下压机构上设有气缸,下压定位头安装于气缸的活塞杆顶端,定位块与下压定位头的轴线重合,定位块轴芯上设有充气孔,检测机构的气源经电磁阀、气管与定位块进气孔连接,对被测组件充压及保压作气压检测。本工艺包含下列步骤:组件就位后启动检测装置;下压机构启动;按预设参数值对被测组件充压及保压作气压检测;按压力值区分合格产品,检测完成后,准备下一轮的测试。本发明的优点是解决了人力操作劳动强度大,生产成本高的难题,实现了出水泵体组件涨气自动检测,节省了人力,降低了生产成本,提高产品的品质与生产效率。产效率。产效率。

技术研发人员:程明

受保护的技术使用者:上海万盛保温容器有限公司

技术研发日:2021.07.14

技术公布日:2023/1/16

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1