一种高温杀菌机的液压油路风冷系统的制作方法

1.本发明主要涉及杀菌装置的技术领域,具体为一种高温杀菌机的液压油路风冷系统。

背景技术:

2.高温杀菌机主要使用热蒸汽对待杀菌品进行杀菌,为方便高温蒸汽在杀菌机杀菌腔内扩散,往往需使用液压油马达风扇对热蒸汽进行传输,液压油马达使用时,需通过液压油的流速控制马达的转速,固油路中的液压油流量是变化的。

3.根据申请号为cn201210579247.4的专利文献所提供的一种液压油散热系统及工程机械可知,该系统包括液压油散热器、风扇、风冷马达、控制器、温度传感器,温度传感器用于检测液压油散热器进油口温度或出油口温度,风冷马达驱动风扇对液压油散热器进行散热,控制器根据温度传感器的信号,控制风扇的转速。该系统中的控制器便于根据液压油油温控制风扇转速,以便于进行散热。

4.上述专利中的控制器便于根据液压油油温控制风扇转速,以便于进行散热,但不便于根据油液温度选择合适的降温路线,不便于在油路中油液流量变化时进行稳定降温,且不便于对热能进行回收再利用。

技术实现要素:

5.本发明主要提供了一种高温杀菌机的液压油路风冷系统,用以解决上述背景技术中提出的技术问题。

6.本发明解决上述技术问题采用的技术方案为:

7.一种高温杀菌机的液压油路风冷系统,包括基座板,设于所述基座板上的杀菌箱、液压油箱以及水箱,所述液压油箱顶部设有液压泵,所述杀菌箱内壁顶部设有液压油马达风扇,所述基座板上设有风冷装置,液压油箱内液压油依次经过液压泵、液压油马达风扇、风冷装置后返回液压油箱;

8.所述风冷装置包括进油端连接液压油马达风扇排油端的第一传输管,设于所述第一传输管进油端的液压油信息采集部件,设于所述第一传输管排油端的四通控流排油部件,设于所述四通控流排油部件排油端的一级风冷传输部件、二级风冷传输部件以及三级风冷传输部件,所述一级风冷传输部件、二级风冷传输部件以及三级风冷传输部件排油端均连通液压油箱,所述一级风冷传输部件、二级风冷传输部件以及三级风冷传输部件外部均罩设固定在基座板的降温箱,所述基座板底部设有执行端管道连通降温箱进气端的风冷部件,

9.所述基座板上设有热能再利用装置,所述热能再利用装置包括设于所述基座板上且管道连通降温箱排气端的集热部件,设于所述杀菌箱内壁且管道连通集热部件的保温部件,以及套设所述水箱外壁且管道连通集热部件的预加热部件。

10.优选的,所述液压油信息采集部件包括依序设于所述第一传输管上的液压油流量

传感器以及液压油温度传感器。在本优选的实施例中,通过液压油信息采集部件便于收集经液压油马达风扇排出液压油的流速信息以及温度信息。

11.优选的,所述四通控流排油部件包括进油端连接所述第一传输管排油端的四通传输管,以及设于所述四通传输管排油端的三个电磁阀,其中一个所述电磁阀与四通传输管其中一个排油端位置对应。在本优选的实施例中,通过四通控流排油部件便于将定量液压油分类传输至对应的风冷传输部件,并在液压油流量增大时进行分流。

12.优选的,所述一级风冷传输部件包括第一螺旋散热管,所述第一螺旋散热管进油端连通其中一个所述电磁阀排油端、排油端连通所述液压油箱。在本优选的实施例中,通过一级风冷传输部件便于对低温液压油进行降温。

13.优选的,所述二级风冷传输部件包括依序设置且相互连通的第二螺旋散热管以及第一分油散热管,所述第二螺旋散热管进油端连通其中一个所述电磁阀排油端,所述第一分油散热管排油端连通所述液压油箱。在本优选的实施例中,通过二级风冷传输部件便于对中温液压油进行降温。

14.优选的,所述三级风冷传输部件包括依序设置且相互连通的第三螺旋散热管、第二分油散热管以及散热盒,所述散热盒内设有多个一端贯穿散热盒并延伸至散热盒外部的导热块,所述第三螺旋散热管进油端连通其中一个所述电磁阀排油端,所述散热盒排油端连通所述液压油箱。在本优选的实施例中,通过三级风冷传输部件便于对高温液压油进行降温。

15.优选的,所述风冷部件包括设于所述基座板底部的鼓风机,以及设于所述基座板底部且进气端通过第二传输管连通所述鼓风机执行端的制冷箱,所述制冷箱排气端通过管道连通降温箱进气端,所述第二传输管上设有气流流量传感器,所述制冷箱内壁设有蒸发器以及气体温度传感器。在本优选的实施例中,通过风冷部件便于向降温箱内输送控温控流后的降温气体。

16.优选的,所述集热部件包括设于所述基座板上的存储箱,设于所述存储箱外壁的气流夹层,设于所述气流夹层内且排液端连通所述存储箱的第一螺旋管道,以及设于所述存储箱内且排液端连通第一螺旋管道进液端的循环泵,所述气流夹层进气端管道连通降温箱排气端。在本优选的实施例中,通过集热部件便于对经降温箱排出的气体进行热量回收。

17.优选的,所述保温部件包括设于所述杀菌箱内壁的保温夹层,以及设于所述保温夹层内的循环管,所述循环管两端均管道连通存储箱。在本优选的实施例中,通过保温部件便于将集热部件收集的热能用于杀菌箱保温。

18.优选的,所述预加热部件包括设于所述水箱外壁的预加热夹层,以及设于所述预加热夹层内的第二螺旋管,所述第二螺旋管两端均管道连通存储箱。在本优选的实施例中,通过预加热部件便于将集热部件收集的热能用于水箱内水的预加热。

19.与现有技术相比,本发明的有益效果为:

20.本发明中通过液压油信息采集部件以及四通控流排油部件配合便于根据油液温度选择合适的降温路线,且便于在油路中油液流量变化时进行稳定降温,通过热能再利用装置便于对热能进行回收再利用;

21.通过液压油信息采集部件便于收集经液压油马达风扇排出液压油的流速信息以及温度信息,通过四通控流排油部件便于将定量液压油分类传输至对应的风冷传输部件,

并在液压油流量增大时进行分流,通过一级风冷传输部件便于对低温液压油进行降温,通过二级风冷传输部件便于对中温液压油进行降温,通过三级风冷传输部件便于对高温液压油进行降温,通过风冷部件便于向降温箱内输送控温控流后的降温气体,通过集热部件便于对经降温箱排出的气体进行热量回收,通过保温部件便于将集热部件收集的热能用于杀菌箱保温,通过预加热部件便于将集热部件收集的热能用于水箱内水的预加热。

22.以下将结合附图与具体的实施例对本发明进行详细的解释说明。

附图说明

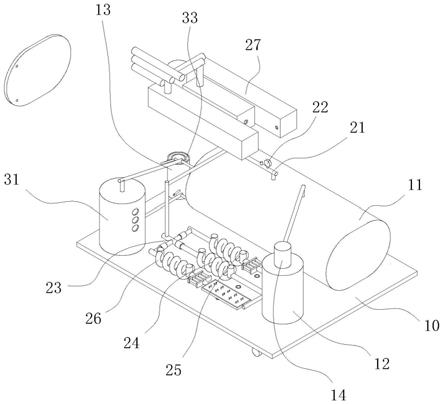

23.图1为本发明的整体结构轴测图;

24.图2为本发明的整体结构爆炸图;

25.图3为本发明的风冷装置结构轴测图;

26.图4为本发明的热能再利用装置结构轴测图;

27.图5为本发明的整体结构俯视图;

28.图6为本发明的风冷装置结构俯视图;

29.图7为本发明的风冷部件结构剖视图;

30.图8为本发明的热能再利用装置结构剖视图。

31.附图说明:10、基座板;11、杀菌箱;12、液压油箱;13、水箱;14、液压泵;15、液压油马达风扇;20、风冷装置;21、第一传输管;22、液压油信息采集部件;221、液压油流量传感器;222、液压油温度传感器;23、四通控流排油部件;231、四通传输管;232、电磁阀;24、一级风冷传输部件;241、第一螺旋散热管;25、二级风冷传输部件;251、第二螺旋散热管;252、第一分油散热管;26、三级风冷传输部件;261、第三螺旋散热管;262、第二分油散热管;263、散热盒;2631、导热块;27、降温箱;28、风冷部件;281、鼓风机;282、第二传输管;283、制冷箱;284、气流流量传感器;285、蒸发器;286、气体温度传感器;30、热能再利用装置;31、集热部件;311、存储箱;312、气流夹层;313、第一螺旋管道;314、循环泵;32、保温部件;321、保温夹层;322、循环管;33、预加热部件;331、预加热夹层;332、第二螺旋管。

具体实施方式

32.为了便于理解本发明,下面将参照相关附图对本发明进行更加全面的描述,附图中给出了本发明的若干实施例,但是本发明可以通过不同的形式来实现,并不限于文本所描述的实施例,相反的,提供这些实施例是为了使对本发明公开的内容更加透彻全面。

33.需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上也可以存在居中的元件,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件,本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

34.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常连接的含义相同,本文中在本发明的说明书中所使用的术语知识为了描述具体的实施例的目的,不是旨在于限制本发明,本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

35.请着重参照附图1、2所示,在本发明一优选实施例中,一种高温杀菌机的液压油路

风冷系统,包括基座板10,设于所述基座板10上的杀菌箱11、液压油箱12以及水箱13,所述液压油箱12顶部设有液压泵14,所述杀菌箱11内壁顶部设有液压油马达风扇15,所述基座板10上设有风冷装置20,液压油箱12内液压油依次经过液压泵14、液压油马达风扇15、风冷装置20后返回液压油箱12;

36.需要说明的是,在本实施例中,水箱13内水用作杀菌箱11内杀菌蒸汽的水源,液压油马达风扇15由液压油驱动,且液压油马达风扇15的转速受液压油流速的影响,液压油箱12内液压油依次经过液压泵14、液压油马达风扇15、风冷装置20后返回液压油箱12,以完成油路循环。

37.请着重参照附图3、5、6、7所示,在本发明另一优选实施例中,所述风冷装置20包括进油端连接液压油马达风扇15排油端的第一传输管21,设于所述第一传输管21进油端的液压油信息采集部件22,设于所述第一传输管21排油端的四通控流排油部件23,设于所述四通控流排油部件23排油端的一级风冷传输部件24、二级风冷传输部件25以及三级风冷传输部件26,所述一级风冷传输部件24、二级风冷传输部件25以及三级风冷传输部件26排油端均连通液压油箱12,所述一级风冷传输部件24、二级风冷传输部件25以及三级风冷传输部件26外部均罩设固定在基座板10的降温箱27,所述基座板10底部设有执行端管道连通降温箱27进气端的风冷部件28,所述液压油信息采集部件22包括依序设于所述第一传输管21上的液压油流量传感器221以及液压油温度传感器222,所述四通控流排油部件23包括进油端连接所述第一传输管21排油端的四通传输管231,以及设于所述四通传输管231排油端的三个电磁阀232,其中一个所述电磁阀232与四通传输管231其中一个排油端位置对应,所述一级风冷传输部件24包括第一螺旋散热管241,所述第一螺旋散热管241进油端连通其中一个所述电磁阀232排油端、排油端连通所述液压油箱12,所述二级风冷传输部件25包括依序设置且相互连通的第二螺旋散热管251以及第一分油散热管252,所述第二螺旋散热管251进油端连通其中一个所述电磁阀232排油端,所述第一分油散热管252排油端连通所述液压油箱12,所述三级风冷传输部件26包括依序设置且相互连通的第三螺旋散热管261、第二分油散热管262以及散热盒263,所述散热盒263内设有多个一端贯穿散热盒263并延伸至散热盒263外部的导热块2631,所述第三螺旋散热管261进油端连通其中一个所述电磁阀232排油端,所述散热盒263排油端连通所述液压油箱12,所述风冷部件28包括设于所述基座板10底部的鼓风机281,以及设于所述基座板10底部且进气端通过第二传输管282连通所述鼓风机281执行端的制冷箱283,所述制冷箱283排气端通过管道连通降温箱27进气端,所述第二传输管282上设有气流流量传感器284,所述制冷箱283内壁设有蒸发器285以及气体温度传感器286。

38.需要说明的是,在本实施例中,经液压油马达风扇15排出的液压油进入第一传输管21,液压油流量传感器221收集液压油的油液流量信息并传输至plc控制器,液压油温度传感器222收集液压油的油液温度信息并传输至plc控制器,plc控制器接收油液流量信息以及油液温度信息并分析出对应等级的风冷传输部件是否能够满足传输冷却需求,当对应等级的风冷传输部件可以满足传输冷却需求时,plc控制器控制对应的电磁阀232开启,油液经对应等级的风冷传输部件传输至液压油箱12;

39.当对应等级的风冷传输部件无法满足传输冷却需求时,对应等级的风冷传输部件满负荷开启,多余的油液经其他等级的风冷传输部件传输,如油液温度对应处理的风冷传

输部件为三级风冷传输部件26且三级风冷传输部件26无法满足传输需求,此时三级风冷传输部件26满负荷工作,多余的油液可经一级风冷传输部件24或二级风冷传输部件25进行传输,并通过控制风冷传输部件的传输流量,风冷部件28排出气体的温度、流速,以达到所需的降温效果;

40.进一步的,一级风冷传输部件24通过第一螺旋散热管241进行热交换便于低温油液的降温、传输效率快,二级风冷传输部件25通过第二螺旋散热管251以及第一分油散热管252进行热交换便于中温油液的降温、传输效率中等,三级风冷传输部件26通过第三螺旋散热管261、第二分油散热管262、散热盒263以及导热块2631进行热交换便于高温油液的降温、传输效率慢;

41.进一步的,风冷部件28工作时,plc控制器接收气流流量传感器284测定的气流流速信息以及气体温度传感器286测定的气体温度信息,并触发鼓风机281以及蒸发器285连接的制冷系统,以使气流流速信息以及气体温度信息满足设定值。

42.请着重参照附图3、4、8所示,在本发明另一优选实施例中,所述基座板10上设有热能再利用装置30,所述热能再利用装置30包括设于所述基座板10上且管道连通降温箱27排气端的集热部件31,设于所述杀菌箱11内壁且管道连通集热部件31的保温部件32,以及套设所述水箱13外壁且管道连通集热部件31的预加热部件33,所述集热部件31包括设于所述基座板10上的存储箱311,设于所述存储箱311外壁的气流夹层312,设于所述气流夹层312内且排液端连通所述存储箱311的第一螺旋管道313,以及设于所述存储箱311内且排液端连通第一螺旋管道313进液端的循环泵314,所述气流夹层312进气端管道连通降温箱27排气端,所述保温部件32包括设于所述杀菌箱11内壁的保温夹层321,以及设于所述保温夹层321内的循环管322,所述循环管322两端均管道连通存储箱311,所述预加热部件33包括设于所述水箱13外壁的预加热夹层331,以及设于所述预加热夹层331内的第二螺旋管332,所述第二螺旋管332两端均管道连通存储箱311。

43.需要说明的是,在本实施例中,集热部件31工作时,降温箱27排出的热气经管道进入气流夹层312,此时循环泵314启动,以使存储箱311内热传导介质在第一螺旋管道313内循环,以对热气进行热能回收;

44.进一步的,保温部件32工作时,当存储箱311内温度达到设定值后,存储箱311内热传导介质可循环通入循环管322,以对杀菌箱11进行保温;

45.进一步的,预加热部件33工作时,当存储箱311内温度达到设定值后,存储箱311内热传导介质可循环通入第二螺旋管332,以对水箱13内水进行预加热。

46.本发明的具体流程如下:

47.plc控制器型号为“fx3u

‑

80mr”,液压油流量传感器221型号为“lwgy

‑

fmt”,液压油温度传感器222型号为“sg

‑

a102389”,气流流量传感器284型号为“afm3000”,气体温度传感器286型号为“sg

‑

a102389”。

48.水箱13内水用作杀菌箱11内杀菌蒸汽的水源,液压油马达风扇15由液压油驱动,且液压油马达风扇15的转速受液压油流速的影响,液压油箱12内液压油依次经过液压泵14、液压油马达风扇15、风冷装置20后返回液压油箱12,以完成油路循环;

49.经液压油马达风扇15排出的液压油进入第一传输管21,液压油流量传感器221收集液压油的油液流量信息并传输至plc控制器,液压油温度传感器222收集液压油的油液温

度信息并传输至plc控制器,plc控制器接收油液流量信息以及油液温度信息并分析出对应等级的风冷传输部件是否能够满足传输冷却需求,当对应等级的风冷传输部件可以满足传输冷却需求时,plc控制器控制对应的电磁阀232开启,油液经对应等级的风冷传输部件传输至液压油箱12;

50.当对应等级的风冷传输部件无法满足传输冷却需求时,对应等级的风冷传输部件满负荷开启,多余的油液经其他等级的风冷传输部件传输,如油液温度对应处理的风冷传输部件为三级风冷传输部件26且三级风冷传输部件26无法满足传输需求,此时三级风冷传输部件26满负荷工作,多余的油液可经一级风冷传输部件24或二级风冷传输部件25进行传输,并通过控制风冷传输部件的传输流量,风冷部件28排出气体的温度、流速,以达到所需的降温效果;

51.一级风冷传输部件24通过第一螺旋散热管241进行热交换便于低温油液的降温、传输效率快,二级风冷传输部件25通过第二螺旋散热管251以及第一分油散热管252进行热交换便于中温油液的降温、传输效率中等,三级风冷传输部件26通过第三螺旋散热管261、第二分油散热管262、散热盒263以及导热块2631进行热交换便于高温油液的降温、传输效率慢;

52.风冷部件28工作时,plc控制器接收气流流量传感器284测定的气流流速信息以及气体温度传感器286测定的气体温度信息,并触发鼓风机281以及蒸发器285连接的制冷系统,以使气流流速信息以及气体温度信息满足设定值;

53.集热部件31工作时,降温箱27排出的热气经管道进入气流夹层312,此时循环泵314启动,以使存储箱311内热传导介质在第一螺旋管道313内循环,以对热气进行热能回收;

54.保温部件32工作时,当存储箱311内温度达到设定值后,存储箱311内热传导介质可循环通入循环管322,以对杀菌箱11进行保温;

55.预加热部件33工作时,当存储箱311内温度达到设定值后,存储箱311内热传导介质可循环通入第二螺旋管332,以对水箱13内水进行预加热。

56.上述结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的这种非实质改进,或未经改进将本发明的构思和技术方案直接应用于其他场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1