一种循环同步缸的制作方法

1.本发明涉及同步缸技术领域,具体涉及一种循环同步缸。

背景技术:

2.当前风力发电机的维修技术越来越趋近于简便化,其中机舱罩与机舱分离仍然比较繁琐,所以采用了四根液压缸同步顶起,将机舱罩顶起至合适的高度,但是四缸同步技术对于风力发电机机舱来说是一大难点。当前针对液压缸的同步技术应用越来越广泛,其中同步缸同步技术是相对来说同步效果较好的一种同步技术。

3.但是由于同步缸每腔容积分别等于相连接的液压缸的每腔容积。但是当前同步缸都是一次到位,这就造成了同步缸的体积决定于工作液压缸的容积,尺寸重量受工作液压缸的影响;而当前风机内部空间相对来说较狭窄且自带起重吊机吨位有限,故不能支持一次顶升到位的同步缸的体积。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种循环同步缸,克服了现有技术的不足,设计合理,通过多次循环使液压缸完全伸出,这样同步缸的尺寸以及重量即不受液压缸的影响,可以根据空间、重量限制等进行设计,即可以适应当前的机舱环境。

5.为实现以上目的,本发明通过以下技术方案予以实现:一种循环同步缸,包括若干液压缸和电磁球阀,每个液压缸的无杆腔分别与第一管路的一端相连接,每个第一管路上均安装有第一电磁球阀,第一管路的另一端均与第二管路的一端相连接,所述第二管路上安装有第二电磁球阀;所述第二管路的另一端连接在电磁球阀的进油端,所述电磁球阀的a口通过第三管路与同步缸的充油腔相连接,所述同步缸的排油腔分别通过第四管路与液压缸无杆腔相连通;所述电磁球阀的b口通过第五管路与液压缸的有杆腔相连接。

6.优选地,所述电磁球阀为三位四通换向阀,所述电磁球阀的进油端与若干第六管路及其每个第一管路相连接,所述第六管路上均安装有溢流阀。

7.优选地,所述第五管路上安装有第三电磁球阀。

8.优选地,所述第三管路上固定安装有第四电磁球阀。

9.优选地,所述第六管路上均设置有第五电磁球阀,所述第五电磁球阀与溢流阀并联安装在第六管路上,与所述液压缸的进油腔相连的管路上均安装有第六电磁球阀。

10.优选地,所述电磁球阀的进油端通过第七管路控制液控单向阀来进行同步缸的补油以及排油,所述第七管路上安装第七电磁球阀,所述电磁球阀的b口通过第八管路与同步缸相连接。

11.本发明提供了一种循环同步缸。具备以下有益效果:通过多次循环使液压缸完全伸出,这样同步缸的尺寸以及重量即不受液压缸的影响,可以根据空间、重量限制等进行设计,即可以适应当前的机舱环境。

附图说明

12.为了更清楚地说明本发明或现有技术中的技术方案,下面将对现有技术描述中所需要使用的附图作简单地介绍。

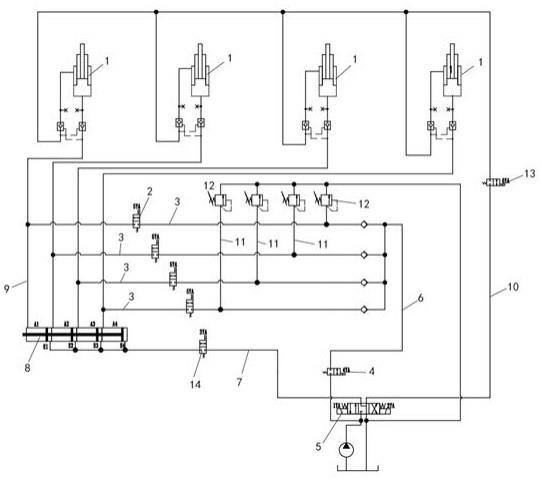

13.图1 本发明实施例一的结构示意图;图2 本发明实施例二的结构示意图;图3 本发明实施例三的结构示意图;图中标号说明:1、液压缸;2、第一电磁球阀;3、第一管路;4、第二电磁球阀;5、电磁球阀;6、第二管路;7、第三管路;8、同步缸;9、第四管路;10、第五管路;11、第六管路;12、溢流阀;13、第三电磁球阀;14、第四电磁球阀;15、第五电磁球阀;16、第六电磁球阀;17、第七管路;18、第七电磁球阀;19、第八管路。

具体实施方式

14.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整地描述。

15.实施例一,如图1所示,一种循环同步缸,包括若干液压缸1和电磁球阀5,每个液压缸1的无杆腔分别与第一管路3的一端相连接,每个第一管路3上均安装有第一电磁球阀2,第一管路3的另一端均与第二管路6的一端相连接,第二管路6上安装有第二电磁球阀4;第二管路6的另一端连接在电磁球阀5的进油端,电磁球阀5的a口通过第三管路7与同步缸8的充油腔相连接,同步缸8的排油腔分别通过第四管路9与液压缸1无杆腔相连通;电磁球阀5的b口通过第五管路10与液压缸1的有杆腔相连接。其中,第五管路10上安装有第三电磁球阀13。第三管路7上固定安装有第四电磁球阀14。

16.电磁球阀5为三位四通换向阀,电磁球阀5的进油端与若干第六管路11及其每个第一管路3相连接,第六管路11上均安装有溢流阀12。

17.工作原理:在对同步缸8进行补油时,将第一电磁球阀2、第二电磁球阀4以及第四电磁球阀14打开,以实现对同步缸1以及同步缸8所连接的管路内的补油工作;补油完成后,电磁球阀5打到左位,再将第三电磁球阀13和第四电磁球阀14打开,使液压缸1上升;之后再通过控制第一电磁球阀2、第二电磁球阀4和第四电磁球阀14打开,以对同步缸8进行充油,使同步缸8的活塞杆退回,待完全退回后,即完成同步缸8充油;再将电磁球阀5打到左位,同上述步骤,以完成液压缸1的二次上升以及同步缸8二次充油后,再重复上述步骤,使液压缸1完成三次上升及四次上升动作,以及同步缸8的三次充油工作;需要液压缸下降时,再将电磁球阀5打到右位,再将第三电磁球阀13和第四电磁球阀14打开,使液压缸1下降,再将电磁球阀5打到左位,将第一电磁球阀2和第四电磁球阀14打开,同步缸8的活塞杆开始伸出,待完全伸出后,即完成同步缸8的排油工作,重复上述步骤,可实现同步缸8的多次排油工作;在工作过程中的任意位置,可将第一电磁球阀2和第二电磁球阀4打开,以完成同步缸1以及同步缸8所连接的管路内的补油工作。

18.实施例二,如图2所示,一种循环同步缸,包括若干液压缸1和电磁球阀5,每个液压缸1的无杆腔分别与第一管路3的一端相连接,每个第一管路3上均安装有第一电磁球阀2,

第一管路3的另一端均与第二管路6的一端相连接,第二管路6上安装有第二电磁球阀4;第二管路6的另一端连接在电磁球阀5的进油端,电磁球阀5的a口通过第三管路7与同步缸8的充油腔相连接,同步缸8的排油腔分别通过第四管路9与液压缸1无杆腔相连通;电磁球阀5的b口通过第五管路10与液压缸1的有杆腔相连接。第六管路11上均设置有第五电磁球阀15,第五电磁球阀15与溢流阀12并联安装在第六管路11上,与液压缸1的进油腔相连的管路上均安装有第六电磁球阀16。

19.工作原理:在对同步缸8进行补油时,将第一电磁球阀2和第二电磁球阀4打开,以实现对同步缸1以及同步缸8所连接的管路内的补油工作;补油完成后,电磁球阀5打到左位,再将第六电磁球阀16打开,使液压缸1上升;之后再通过控制第一电磁球阀2和第二电磁球阀4打开,以对同步缸8进行充油,使同步缸8的活塞杆退回,待完全退回后,即完成同步缸8充油;再将电磁球阀5打到左位,同上述步骤,以完成液压缸1的二次上升以及同步缸8二次充油后,再重复上述步骤,使液压缸1完成三次上升及四次上升动作,以及同步缸8的三次充油工作;需要液压缸下降时,再将电磁球阀5打到右位,再将第六电磁球阀16打开,使液压缸1下降,再将电磁球阀5打到左位,将第一电磁球阀2和第五电磁球阀15打开,同步缸8的活塞杆开始伸出,待完全伸出后,即完成同步缸8的排油工作,重复上述步骤,可实现同步缸8的多次排油工作以及液压缸1的下降动作。

20.实施例三,如图3所示,一种循环同步缸,包括若干液压缸1和电磁球阀5,每个液压缸1的无杆腔分别与第一管路3的一端相连接,每个第一管路3上均安装有第一电磁球阀2,第一管路3的另一端均与第二管路6的一端相连接,第二管路6上安装有第二电磁球阀4;第二管路6的另一端连接在电磁球阀5的进油端,电磁球阀5的a口通过第三管路7与同步缸8的充油腔相连接,同步缸8的排油腔分别通过第四管路9与液压缸1无杆腔相连通;电磁球阀5的b口通过第五管路10与液压缸1的有杆腔相连接。第五管路10上安装有第三电磁球阀13,电磁球阀5的进油端通过第七管路17与液控单向阀控制口相连接,第七管路17上安装第七电磁球阀18,电磁球阀5的b口通过第八管路19与同步缸8相连接。

21.工作原理:在对同步缸8进行补油时,将第一电磁球阀2和第二电磁球阀4打开,以实现对同步缸1以及同步缸8所连接的管路内的补油工作;补油完成后,电磁球阀5打到左位,再将第三电磁球阀13打开,使液压缸1上升;之后再将电磁球阀5打到右位,控制第七电磁球阀18打开,以对同步缸8进行充油,使同步缸8的活塞杆退回,待完全退回后,即完成同步缸8充油;再将电磁球阀5打到左位,同上述步骤,以完成液压缸1的二次上升以及同步缸8二次充油后,再重复上述步骤,使液压缸1完成三次上升及四次上升动作,以及同步缸8的三次充油工作;需要液压缸下降时,再将电磁球阀5打到右位,再将第三电磁球阀13打开,使液压缸1下降,再将电磁球阀5打到左位,将第七电磁球阀18打开,同步缸8的活塞杆开始伸出,待完全伸出后,即完成同步缸8的排油工作,重复上述步骤,可实现同步缸8的多次排油工作以及液压缸1的下降动作。

22.本技术通过多次循环使液压缸1完全伸出,这样同步缸8的尺寸以及重量即不受液

压缸1的影响,可以根据空间、重量限制等进行设计,即可以适应当前的机舱环境。

23.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1