一种磁悬浮轴流式风机的电机筒结构的制作方法

1.本技术涉及轴流风机技术领域,尤其涉及一种磁悬浮轴流式风机的电机筒结构。

背景技术:

2.轴流式风机通常应用在流量要求较高的场合,包括风机叶轮和机壳,是工况企业常用的一种风机。现有技术中,电机筒通常用于集成轴流风机上的电机部分,例如,中国专利文献中,专利号cn201020640322x于2011年7月6日授权公告的实用新型专利,该申请案公开了一种离心式隧道轴流风机,包括:进风口、叶轮、电机筒、芯筒、导叶、外壳,电机筒安装在外壳内中部,电机筒前端与芯筒连接,芯筒上固定有翼状导叶,叶轮通过轮毂安装位于电机筒内的电机输出轴上;叶轮有旋转扩压器,且其前盘、后盘向后弯曲,叶片连接在前盘和后盘之间;外壳位于叶轮一端开有进风口。

3.现有技术的不足之处在于:电机筒只有安装电机组件的作用,电机外侧缺少导流机构,即使电机筒外侧设置了导流机构,但是整体性差,电机筒和导流机构的协同性较差,容易出现喘振的情况。

技术实现要素:

4.基于现有技术中的上述不足,本发明提供了一种磁悬浮轴流式风机的电机筒结构,能够结合电机筒和轴流风机的风道结构,提高轴流风机的稳定性,提高电机部分和风机部分的整体稳定性。

5.为了实现上述发明目的,本发明采用以下技术方案。

6.一种磁悬浮轴流式风机的电机筒结构,其特征是,包括电机筒,所述电机筒包括内筒和外筒,外筒的一端连接轴流风机的进口导叶调节器,外筒的另一端连接轴流风机的静风叶,内筒和外筒之间设有若干根支撑导流柱,内筒内部设有电机组件,支撑导流柱内设有连通内筒内部和外筒外部的走线孔。电机筒起到了支撑安装电机组件和定位磁悬浮轴承连线的作用,还能用于轴流风机的气流导通,功能性好;走线孔能够完成电机筒内部电机组件的导线设置,并且由于走线孔设置在支撑导流柱上,支撑导流柱的散热性能高,走线孔连通了内筒内部的空间,因此能够提高电机组件内部的散热效率;外筒、内筒和支撑导流柱形成了气流通道,方便轴流风机内部的气流流动和导向,风道结构和电机筒的结合性能好,提高了轴流风机的稳定性,提高电机部分和风机部分的整体性。

7.作为优选,支撑导流柱沿电机筒的轴线设置。导流性能好,减少涡流的产生,提高风道流通的稳定性。

8.作为优选,支撑导流柱和内筒、外筒之间分别设有过渡圆角,支撑导流柱的两端分别位于内筒两端的所在的平面内。通过过渡圆角来提高支撑导流柱的结构性能,降低应力,提供支撑导流柱的强度。

9.作为优选,内筒长度小于外筒长度,外筒的两端都在内筒两端的外部。在内筒的两端外部通过外筒形成聚气用的过渡空间,轴流风机内的气流会先经过靠近进口方向的过渡

空间,在该过渡空间内聚集后才会经过支撑导流柱,气流经过电机筒时不会直接经过支撑导流柱,因此能够提高电机筒整体的稳定性。

10.作为优选,支撑导流柱的两端端面垂直电机筒轴线设置,支撑导流柱的形状为长方体;支撑导流柱的两端端面上分别设有过渡弧面,过渡弧面在电机筒轴线上的外端边沿位于内筒端面所在平面上。支撑导流柱上的前缘和尾缘的过渡弧面最大程度上减小了支撑导流柱对流体的阻力;过渡弧面配合过渡圆角,在内筒端部从内筒向外形成一个锥角向外的扩流角,起到更加稳定的导流效果。

11.作为优选,过渡弧面的横截面形状为半椭圆形,过渡弧面的长轴是短轴的两倍,过渡弧面的长轴平行电机筒的轴线。具有极高的导流性能。

12.作为优选,支撑导流柱设有五根,五根支撑导流柱绕电机筒的轴线呈圆周阵列设置。使得电机筒的载荷分布更加合理。

13.作为优选,电机筒外侧设有一体的底座板,底座板在外筒两端设有对称的两块,底座板的中间位置设有放空槽。底座板和电机筒在铸造时一体成型,使整体结构更加合理,进一步增强了电机筒的刚性和稳定性,使得整机的抗震动性得到了增强;通过放空槽对底座板的结构进行了“放空”处理。从设计角度来看,底座的尺寸越大、与地面的接触面积越大,稳定性就越好。但从加工等实际情况来看,由于底座的尺寸较大且和机筒铸成一体,底座加工面的平行度很难得到保证,使得底座和地面很难完全贴合。因此在底座板的中间部分进行“放空处理”,使得支撑方式在一定程度上变为“四点支撑”,增强了机筒的抗震性和稳定性。

14.作为优选,外筒的两端分别一体设有法兰盘,法兰盘上设有若干个安装孔;底座板设置在法兰盘的下端。方便电机筒和其他零件的安装固定,提高电机筒作为连接件的连接能力。

15.本发明具有如下有益效果:电机筒起到了支撑安装电机组件和定位磁悬浮轴承连线的作用,还能用于轴流风机的气流导通,功能性好;走线孔能够完成电机筒内部电机组件的导线设置,并且由于走线孔设置在支撑导流柱上,支撑导流柱的散热性能高,走线孔连通了内筒内部的空间,因此能够提高电机组件内部的散热效率;外筒、内筒和支撑导流柱形成了气流通道,方便轴流风机内部的气流流动和导向,风道结构和电机筒的结合性能好,提高了轴流风机的稳定性,提高电机部分和风机部分的整体性。

附图说明

16.图1是本发明中磁悬浮轴流风机的结构示意图。

17.图2是本发明中磁悬浮轴流风机的电机组件的结构示意。

18.图3是本发明中磁悬浮轴流风机的静叶轮的结构示意图。

19.图4是本发明中磁悬浮轴流风机的静叶轮的侧视图。

20.图5是本发明中磁悬浮轴流风机的进口导叶的结构示意图。

21.图6是图5的右视图。

22.图7是图1中a处的放大示意图。

23.图8是本发明中磁悬浮轴流风机的主轴和动叶轮连接的结构示意图。

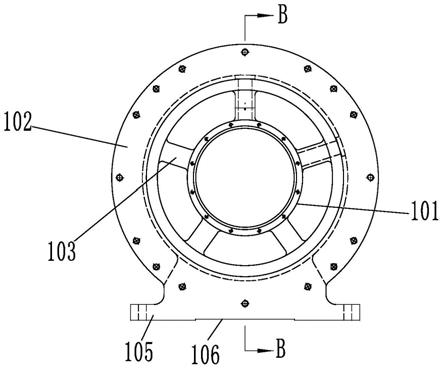

24.图9是本发明正面的示意图。

25.图10是本发明的图9中b-b处的剖视图。

26.图11是本发明的结构示意图。

27.图12是本发明中支撑导流柱的横截面结构示意图。

28.图中:电机筒1

ꢀꢀ

内筒101

ꢀꢀ

外筒102

ꢀꢀ

支撑导流柱103

ꢀꢀ

过渡圆角11

ꢀꢀ

过渡弧面12

ꢀꢀ

电机定子固定孔13

ꢀꢀ

法兰盘14

ꢀꢀ

走线孔104

ꢀꢀ

底座板105

ꢀꢀ

放空槽106

ꢀꢀ

端盖107

ꢀꢀ

静叶轮200

ꢀꢀ

动叶轮201

ꢀꢀ

外轮环202

ꢀꢀ

内轮环203

ꢀꢀ

叶片体204

ꢀꢀ

整流罩205

ꢀꢀ

扩张管206

ꢀꢀ

安装槽207

ꢀꢀ

密封环208

ꢀꢀ

动叶外环209

ꢀꢀ

连接内盘210

ꢀꢀ

连接板211

ꢀꢀ

连接外环212

ꢀꢀ

动叶体213

ꢀꢀ

拉杆214

ꢀꢀ

固定孔215

ꢀꢀ

限位环216

ꢀꢀ

预紧螺母217

ꢀꢀ

主轴3

ꢀꢀ

转子组件31

ꢀꢀ

定子组件32

ꢀꢀ

左端半轴301

ꢀꢀ

右端半轴302

ꢀꢀ

永磁体303

ꢀꢀ

第一隔磁环304

ꢀꢀ

第二隔磁环305

ꢀꢀ

永磁体保护套306

ꢀꢀ

前端隔套307

ꢀꢀ

径向磁轴承转子308

ꢀꢀ

径向轴承被测体309

ꢀꢀ

右端轴肩310

ꢀꢀ

推力盘311

ꢀꢀ

后端隔套312

ꢀꢀ

磁悬浮轴承313

ꢀꢀ

进气整流罩314

ꢀꢀ

进气口315

ꢀꢀ

散热叶轮316

ꢀꢀ

冷却孔317

ꢀꢀ

冷却间隙318

ꢀꢀ

电机筒内部空腔319

ꢀꢀ

出气孔320

ꢀꢀ

壳体4

ꢀꢀ

进口导叶41

ꢀꢀ

被动导叶42

ꢀꢀ

主动导叶43

ꢀꢀ

传动小齿轮401

ꢀꢀ

传动大齿圈402

ꢀꢀ

连接轴403

ꢀꢀ

安装圆盘404

ꢀꢀ

导叶体405

ꢀꢀ

弧形侧面406

ꢀꢀ

过渡面408

ꢀꢀ

限位凹槽409

ꢀꢀ

台阶部410

ꢀꢀ

安装轴承411

ꢀꢀ

台阶环412。

具体实施方式

29.下面结合附图对本技术的优选实施例进行详细阐述,以使本技术的优点和特征能更易于被本领域技术人员理解,从而对本技术的保护范围做出更为清楚明确的界定, 这些实施方式仅用于说明本发明,而并非对本发明的限制。

30.实施例1,如图1、图9到图11所示,一种磁悬浮轴流式风机的电机筒结构,包括电机筒1,所述电机筒1包括内筒101和外筒102,外筒的一端连接轴流风机的进口导叶调节器,外筒102的另一端连接轴流风机的静叶轮200,内筒和外筒之间设有若干根支撑导流柱103,内筒内部设有电机组件,支撑导流柱内设有连通内筒内部和外筒外部的走线孔104。支撑导流柱103沿电机筒的轴线设置。支撑导流柱和内筒、外筒之间分别设有过渡圆角11,支撑导流柱的两端分别位于内筒两端的所在的平面内,内筒长度小于外筒长度。外筒的两端都在内筒两端的外部,从而在内筒的两端外部通过外筒形成聚气用的过渡空间,轴流风机内的气流会先经过靠近进口方向的过渡空间,在该过渡空间内聚集后才会经过支撑导流柱,气流经过电机筒时不会直接经过支撑导流柱,因此能够提高电机筒整体的稳定性。支撑导流柱的两端端面垂直电机筒轴线设置,支撑导流柱的形状为长方体;支撑导流柱的两端端面上分别设有过渡弧面12,过渡弧面12在电机筒轴线上的外端边沿位于内筒端面所在平面上。过渡弧面的横截面形状为半椭圆形,过渡弧面的长轴是短轴的两倍,过渡弧面的长轴平行电机筒的轴线。支撑导流柱设有五根,五根支撑导流柱绕电机筒的轴线呈圆周阵列设置。电机筒外侧设有一体的底座板105,底座板在外筒两端设有对称的两块,底座板的中间位置设有放空槽106。放空槽位于底座板的底部。外筒的两端分别一体设有法兰盘14,法兰盘上设有若干个安装孔;底座板设置在法兰盘的下端。底座板的中间截面和电机筒的轴线共面,电机筒关于底座板的中间截面对称设置;底座板位于电机筒的下端,电机筒内部的上端设有一根支撑导流柱,电机筒上端的支撑导流柱内部设置两个走线孔104,用于磁悬浮轴承的出线。与电机筒上端的支撑导流柱相邻的一根支撑导流柱上设有一个走线孔104,该走线孔作为动

力线出线。因为电机筒上端受到的压力相对较小,因此支撑导流柱起到的支撑作用要求较低,可以设置走线孔。支撑导流柱上还设有配合电机定子的电机定子固定孔13,用于安装紧固件来完成电机定子的锁紧固定。

31.电机筒起到了支撑安装电机组件和定位磁悬浮轴承连线的作用,还能用于轴流风机的气流导通,功能性好;走线孔能够完成电机筒内部电机组件的导线设置,并且由于走线孔设置在支撑导流柱上,支撑导流柱的散热性能高,走线孔连通了内筒内部的空间,因此能够提高电机组件内部的散热效率;外筒、内筒和支撑导流柱形成了气流通道,方便轴流风机内部的气流流动和导向,风道结构和电机筒的结合性能好,提高了轴流风机的稳定性,提高电机部分和风机部分的整体性;通过过渡弧面来提高支撑导流柱的导流性能,减少涡流的产生,提高风道流通的稳定性;支撑导流柱上的前缘和尾缘的过渡弧面最大程度上减小了支撑导流柱对流体的阻力;过渡弧面配合过渡圆角,在内筒端部从内筒向外形成一个锥角向外的扩流角,起到更加稳定的导流效果底座板和电机筒在铸造时一体成型,使整体结构更加合理,进一步增强了电机筒的刚性和稳定性,使得整机的抗震动性得到了增强;通过放空槽对底座板的结构进行了“放空”处理。从设计角度来看,底座的尺寸越大、与地面的接触面积越大,稳定性就越好。但从加工等实际情况来看,由于底座的尺寸较大且和机筒铸成一体,底座加工面的平行度很难得到保证,使得底座和地面很难完全贴合。因此在底座板的中间部分进行“放空处理”,使得支撑方式在一定程度上变为“四点支撑”,增强了机筒的抗震性和稳定性。

32.实施例2,如图1到图9所示,一种应用了本技术中磁悬浮轴流风机的电机筒结构的轴流风机,包括呈直线依次设置的风机组件、电机组件和进口导叶41调节器。轴流风机内设有风压计或流量计等其他监测设备,能够自动控制进口导叶调节器进行风量调节。

33.电机组件外侧设有电机筒1;电机筒1包括内筒101和外筒102,内筒101和外筒102之间设有若干根支撑导流柱103,电机组件设置在内筒101内部,支撑导流柱103内设有连通内筒101内部和外筒102外部的走线孔104,外筒102外侧设有底座板105,底座板105在外筒102两端设有对称的两块,底座板105的中间位置设有放空槽106。电机筒1的两端设有配合电机组件的端盖107,端盖107和主轴3之间通过轴承转动连接,电机筒1采用内部出风的设计,在外筒102和内筒101之间通过分开设置的支撑导流柱103形成流体通道,流体在被输送过程中能带走电机的部分热量,增强了整机的散热效果;支撑导流柱103设有五根,使得电机筒1的载荷分布更加合理;支撑导流柱103通过计算流体力学的方法,对前缘和尾缘进行了仿真分析,最大程度上减小了支撑柱对流体的阻力;走线孔104数量为三个,分别是电机动力线出线孔、前磁轴承出线孔、后磁轴承出线孔,出线孔的数量不能少于三个,否则电机动力线会和其他线形成干扰,进而影响电机的性能。

34.风机组件包括静叶轮200和动叶轮201,静叶轮200与电机筒1的一端固定连接;动叶轮201和静叶轮200相邻设置;静叶轮200包括与电机筒1固定的外轮环202,电机筒1的一端螺钉连接设有连接盖,静叶轮200的外轮环202螺钉固定在连接盖上。外轮环202内设有内轮环203,外轮环202和内轮环203之间设有叶片体204,风机组件还包括固定在内轮环203上的整流罩205,外轮环202上固定设有扩张管206。扩张管206的内壁形状为圆台面形。本磁悬浮轴流风机的结构中,动叶轮201和静叶轮200必须保持适当的间隙,否则动叶轮201无法转

动,但是这个轴向间隙的存在,使流体在动、静叶的间隙中发生散乱现象,从而造成漏气损失,静叶轮200上设有安装槽207用于配合台阶面定位设置密封环208,能有效减少气体泄漏;静叶轮200上固定设有配合动叶轮201外端的动叶外环209,动叶外环209采用peek材料制成,当动叶轮201高速旋转时,叶片顶部会发生轻微变形,由于peek材料的特性,可对叶片起到保护作用。静叶轮200的叶顶和叶根前缘进行倒角处理,可有效降低叶片根部的应力集中效应,有效减少了叶片的疲劳破坏和断裂失效;连接板211分开设置,实现了对动叶轮201的掏空处理,在保证动叶轮201性能的前提下,重量做到最轻。

35.动叶轮201包括连接内盘210、连接板211、连接外环212和动叶体213,连接内盘210固定连接在主轴3上,主轴3上螺纹连接设有拉杆214,拉杆214和主轴3之间的拧入旋向和动叶轮201的旋向相反;连接内盘210内设有固定孔215,固定孔215的两端分别设有限位台阶,拉杆214穿过固定孔215,拉杆214直径小于固定孔215,拉杆214上设有直径配合固定孔215的限位环216,拉杆214外端设有预紧螺母217。连接外环212的外侧和静叶轮200的内轮环外侧面接合;连接内盘210和连接外环212通过连接板211连接,连接板211和连接外环212形成连接盘上设有若干块动叶体213,连接外环212和连接板211之间形成台阶面,台阶面上设有和连接外环212内侧接触设置的密封环208,连接外环212和密封环208相对转动设置,密封环208的外周上设有配合连接外环212内侧的密封齿。连接外环212两端的密封环208通过螺钉分别固定连接在端盖107和内轮环203上。动叶轮201采用碳纤维加树脂的复合材料制成,和传统金属合金相比,重量减小的同时,耐磨性和耐腐蚀性得到了提升。连接板211之间形成减重孔,减重孔在轮盘上呈圆周分布,使叶轮保持良好气动性能的同时,重量大大减少,有效减少了转子在旋转状态下的振动,提高了平衡性和稳定性;当磁悬浮电机关机时,悬浮的转子会跌落在保护轴承上,转子的重量越小越能延长轴承的使用寿命;动叶轮201的叶根前缘进行倒角处理,可有效降低叶片根部的应力集中效应,有效减少了叶片的疲劳破坏和断裂失效。

36.电机组件包括主轴3、转子组件31和定子组件32,定子组件32固定在电机筒1内,定子组件32包括铁芯和绕组。动叶轮201和主轴3固定连接,主轴3驱动动叶轮201转动;转子组件31集成设置在主轴3内部,主轴3包括左端半轴301和右端半轴302,左端半轴301和右端半轴302之间设有圆柱形的永磁体303,永磁体303和左端半轴301、右端半轴302之间分别设有第一隔磁环304和第二隔磁环305,永磁体303外周设有两端搭接在左端半轴301和右端半轴302之间的永磁体保护套306,永磁体303、永磁体保护套306、第一隔磁环304和第二隔磁环305形成转子组件31。左端半轴301从永磁保护套向外依次套设有前端隔套307、径向磁轴承转子308和径向轴承被测体309;右端半轴302上设有配合永磁体保护套306的右端轴肩310,右端轴肩310向外依次设有推力盘311、后端隔套312、径向磁轴承转子308和径向磁轴承被测体。主轴3两端和电机筒1之间分别设有磁悬浮轴承313。电机筒1朝向进口导向调节器的一端设有进气整流罩314,进气整流罩314上设有进气口315,主轴3一端固定设有正对进气口315的散热叶轮316,电机筒1内设有对应进气口315的冷却流道。冷却流道包括端盖107上设置的冷却孔317以及定子组件32和主轴3之间设置的冷却间隙318,冷却流道还包括位于进气口315和冷却孔317之间、冷却孔317和冷却间隙318之间的电机筒内部空腔319,电机筒1上设有配合冷却流道的出气孔320。

37.进口导叶41调节器包括与电机筒1一端固定连接的壳体4,壳体4的形状为圆管形。

壳体4和电机筒1通过法兰连接。壳体4沿其周向设有若干个进口导叶41,进口导叶41包括被动导叶42和连接驱动元件的主动导叶43,驱动元件采用伺服电机。进口导叶41外侧设有传动小齿轮401,壳体4上转动设有配合所有传动小齿轮401的传动大齿圈402。本实施例中,进口导叶41设有十二个,十二个进口导叶41绕壳体4轴线呈圆周阵列设置,进口导叶41包括连接轴403,主动导叶43的连接轴403长度大于被动导叶42的连接轴403长度,通过主动导叶43的长连接轴403完成与驱动元件的可靠连接。传动小齿轮401固定连接在连接轴403上;连接轴403的一端设有安装圆盘404,安装圆盘404上设有导叶体405,导叶体405包括两个相对设置弧形侧面406,两个弧形侧面406同向弯曲,两个弧形侧面406的一端相交设置,两个弧形侧面406的另一端设有过渡圆弧,导叶体405连接安装圆盘404的一端设有过渡面408,壳体4的内侧壁上设有配合过渡面408的限位凹槽409;导叶体405在安装圆盘404上的连接面位于安装圆盘404轴线的一侧。导叶体405在连接轴403轴线所在平面的最大面积投影形状为上底和下底呈圆弧形的等腰梯形形状。图5中的阴影区域为对应位置的导叶体405横截面的示意图。传动小齿轮401采用锥齿轮,锥齿轮的顶角朝向壳体4轴线设置;壳体4外层设有台阶部410,传动大齿圈402内侧设有用于连接传动大齿圈402和壳体4的安装轴承411,台阶部410的外侧固定设有台阶环412,台阶环412的一侧和安装轴承411的内圈固定连接。

38.本技术中风机组件、电机组件和进口导叶41调节器依次设置,进口导叶41脱离主轴3,从而进口导叶41的端部之间可以形成流量稳定的通孔,保证轴流风机的风力作用同时,具有更高的调节可靠性。风力调节时,根据不同的工况,进口导叶41调节器旋转进口导叶41的角度,气流就会沿着与轴向进气方向呈一定角度的通道流通,流体经过进口导叶41调节器后进入电机筒1,电机组件驱动动叶轮201对流体做功,流体的能量增加并沿轴向进入静叶轮200,静叶轮200对流体进行导向,此时流体的压力和温度降低,流速增加,将热力势能转化为动能,本技术的流量大,传动效率高,能够根据工况需求调节转速,实现压力、流量的调整,可节约更多电能,更好的保护风机。本技术的电机组件内部设置了冷却流道,电机组件上冷却流道能够完成进风,带走电机组件内部的热量,主体散热主要是通过电机筒1上的流道完成,散热效果好。

39.以上所述仅为本技术的优选实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1