一种低温压缩机及超流氦低温系统

1.本发明涉及超流氦制备技术领域,尤其涉及一种低温压缩机及超流氦低温系统。

背景技术:

2.随超流氦在高能物理、核聚变、超导电力等领域的广泛应用,大型超流氦低温系统已成为不可或缺的基础设施。低温压缩机是大型超流氦低温系统的关键部件,目前国际上普遍采用离心式低温压缩机对低温液体存储器中的氦蒸汽进行抽吸降压以持续不断产生超流氦。其工作介质为2k和3kpa的氦,转子转速达104rpm-105rpm。低温压缩机具有如下特点:(1)低温压缩机置于低温液体存储器外;(2)转轴竖直放置,叶轮设置在转轴下端,入口温度接近2k,即转轴下端温度在2k左右,驱动件在转轴上端,置于室温环境,由于驱动件等部件的发热,使得转轴上端的温度在340k附近,转轴的温区跨度大,为保证绝热效果和压缩机工作效率,转轴采用特殊结构,比如设计为细长和中空,并采用绝热材料将发热端和叶轮端隔离开来;(3)壳体需要设计复杂的冷却循环管路,并需要配套庞大的循环冷却装备,以带走电机的热量,保障低温压缩机长期稳定运行;(5)为防止外界气体污染氦气,压缩机外壳采用一体式结构,并需要做好密封措施。

技术实现要素:

3.本发明的第一个目的在于提供一种低温压缩机,其旨在解决低温压缩机在使用时,由于转轴的温度跨度大,需要采取特殊结构的技术问题。

4.为达到上述目的,本发明提供的方案是:

5.一种低温压缩机,包括机壳、与所述机壳连接的蜗壳、设于所述机壳内的旋转轴、连接于所述旋转轴的末端并与所述蜗壳紧密配合的叶轮、以及用于驱动所述旋转轴旋转的驱动件,所述低温压缩机被配置为放置在低温液体存储器中使用,且所述低温压缩机远离所述叶轮的一端被放置在低温液体存储器的液体区,所述叶轮被放置在低温液体存储器的位于液体区上方的蒸汽区。

6.优选地,所述低温压缩机还包括设于所述蜗壳与所述机壳之间的隔热装置。

7.优选地,所述隔热装置为聚四氟乙烯泡沫。

8.优选地,所述低温压缩机还包括安装在所述机壳上的磁轴承组件、第一保护轴承、第二保护轴承、第一位移传感器、第二位移传感器、用于控制所述磁轴承组件的磁轴承控制系统和信号处理系统,所述旋转轴通过所述磁轴承组件悬浮在所述壳体组件内,所述第一保护轴承和所述第二保护轴承分别安装在所述旋转轴的两端接近末端的位置,所述第一位移传感器和所述第二位移传感器沿所述旋转轴的轴向间隔安装在所述机壳上,所述第一位移传感器和所述第二位移传感器用于同时测量所述旋转轴的径向位移和轴向位移,所述磁轴承控制系统与所述磁轴承组件通信,所述信号处理系统分别与所述第一位移传感器和所述第二位移传感器通信,所述磁轴承控制系统和所述信号处理系统均置于室温环境。

9.优选地,所述磁轴承组件包括第一径向永磁偏置磁轴承、第二径向永磁偏置磁轴

承和轴向永磁偏置磁轴承,所述第一径向永磁偏置磁轴承和所述第二径向永磁偏置磁轴承沿所述旋转轴的轴向间隔安装在机壳上,且所述第一径向永磁偏置磁轴承设于所述第一位移传感器面向所述第二位移传感器的一侧,所述第二径向永磁偏置磁轴承设于所述第二位移传感器面向所述第一位移传感器的一侧,所述轴向永磁偏置磁轴承设于所述第一位移传感器和所述第一保护轴承之间,所述驱动件设于第一径向永磁偏置磁轴承和第二径向永磁偏置磁轴承之间。

10.优选地,所述低温压缩机还包括套设在所述旋转轴上的轴套组件,所述轴套组件包括设于所述旋转轴与所述轴向永磁偏置磁轴承之间的推力盘、设于所述旋转轴与所述第一位移传感器之间的第一轴套、设于所述旋转轴与所述第一径向永磁偏置磁轴承之间的第二轴套、设于所述旋转轴与所述驱动件之间的第三轴套、设于所述旋转轴与所述第二径向永磁偏置磁轴承之间的第四轴套、和设于所述旋转轴与所述第二位移传感器之间的第五轴套,所述第一轴套、所述第二轴套、所述第三轴套、所述第四轴套和所述第五轴套随旋转轴转动。

11.优选地,所述机壳包括沿所述旋转轴的轴向依次连接的第一壳体部、第二壳体部、第三壳体部和第四壳体部,所述蜗壳与所述第一壳体部连接,所述第一保护轴承安装在所述第一壳体部内,所述轴向永磁偏置磁轴承安装在所述第二壳体部的台阶上,所述第一位移传感器、所述第一径向永磁偏置磁轴承、所述驱动件、所述第一径向永磁偏置磁轴承和所述第二位移传感器均安装在所述第三壳体部内,所述第二保护轴承安装在所述第四壳体部内。

12.本发明提供的低温压缩机具有以下优点:

13.第一,低温压缩机由于浸泡在超流氦中使用,因此,驱动件在驱动旋转轴旋转时,由于功率大或者长时间工作产生的热量能够很快地传递给低温液体存储器中的超流氦,并用于使部分超流氦气化形成蒸汽区,使得低温压缩机所处温区跨度很小(跨越温区从数百k降低为数k),即,旋转轴所处的温区跨度小,从而使得旋转轴不需要采用特殊设计,使用常规设计的旋转轴即可,而且还简化了旋转轴的控制难度。

14.第二,低温压缩机在使用过程,其驱动件产生的热量用来加热超流氦得到氦蒸汽,代替原来超流氦低温系统的低温液体存储器中的加热器,实现了能源的再利用,有利于提高效率和节省资源。

15.第三,低温压缩机由于浸泡在超流氦中使用,产生的热量被超流氦吸收了,因此不需要额外配置庞大复杂的冷却循环管路来对低温压缩机进行冷却,简化了超流氦低温系统。

16.第四,低温压缩机被置于超流氦中使用,能够实现对外密封,有效避免了外界气体混入超流氦低温系统的风险。

17.本发明的第二个目的在于提供一种超流氦低温系统,包括压缩单元、与所述压缩单元连接的氦液化循环单元、与所述氦液化循环单元连接的超流氦循环单元以及低温液体存储器,所述低温液体存储器包括液体区和位于液体区上方的蒸汽区,所述超流氦循环单元包括至少一个低温压缩机,所述低温压缩机采用权利要求1-7任一项所述的低温压缩机,所述氦液化循环单元用于产生液氦,所述液氦进入所述超流氦循环单元,在所述超流氦循环单元通过节流降温后进入所述低温液体存储器,所述低温压缩机对所述蒸汽区的氦蒸汽

抽吸以使所述液体区底部的液氦转变为超流氦,且所述蒸汽区的氦蒸汽通过所述低温压缩机增压后回到所述压缩单元。

18.本发明提供的超流氦低温系统具有以下优点:

19.第一,低温压缩机由于浸泡在超流氦中使用,因此,驱动件在驱动旋转轴旋转时,由于功率大或者长时间工作产生的热量能够很快地传递给低温液体存储器中的超流氦,并用于使部分超流氦气化形成蒸汽区,使得低温压缩机所处温区跨度很小(跨越温区从数百k降低为数k),即,旋转轴所处的温区跨度小,从而使得旋转轴不需要采用特殊设计,使用常规设计的旋转轴即可。

20.第二,低温压缩机在使用过程,其驱动件产生的热量用来加热超流氦得到氦蒸汽,代替原来超流氦低温系统的低温液体存储器中的加热器,实现了能源的再利用,有利于提高效率和节省资源。

21.第三,低温压缩机由于浸泡在超流氦中使用,产生的热量被超流氦吸收了,因此不需要额外配置庞大复杂的冷却循环管路来对低温压缩机进行冷却,简化了超流氦低温系统。

22.第四,低温压缩机被置于超流氦中使用,能够实现对外密封,有效避免了外界气体混入超流氦低温系统的风险。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

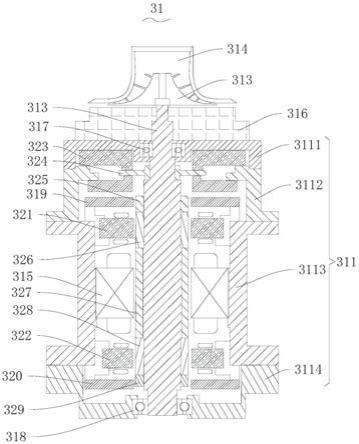

24.图1是本发明实施例提供的低温压缩机的剖面图;

25.图2是本发明实施例提供的超流氦低温系统的结构示意图。

26.附图标号说明:

27.10、压缩单元;20、氦液化循环单元;30、超流氦循环单元;31、低温压缩机;311、机壳;3111、第一壳体部;3112、第二壳体部;3113、第三壳体部;3114、第四壳体部;312、蜗壳;313、旋转轴;314、叶轮;315、驱动件;316、隔热装置;317、第一保护轴承;318、第二保护轴承;319、第一位移传感器;320、第二位移传感器;321、第一径向永磁偏置磁轴承;322、第二径向永磁偏置磁轴承;323、轴向永磁偏置磁轴承;324、推力盘;325、第一轴套;326、第二轴套;327、第三轴套;328、第四轴套;329、第五轴套;40、低温液体存储器;41、液体区;42、蒸汽区。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用

于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

30.还需要说明的是,当元件被称为“固定于”或“设置于”另一个元件上时,它可以直接在另一个元件上或者可能同时存在居中元件。当一个元件被称为是“连接”另一个元件,它可以是直接连接另一个元件或者可能同时存在居中元件。

31.另外,在本发明中涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

32.如图1和图2所示,其为本发明的一种实施例的低温压缩机31,适用于超流氦低温系统。超流氦低温系统一般包括压缩单元10、与压缩单元10连接的氦液化循环单元20、与氦液化循环单元20连接的超流氦循环单元30和低温液体存储器40。可以理解地,本发明实施例的低温压缩机31也可以应用在其他需要利用低温压缩机31输送低温工作介质,并提高低温工作介质压力的设备。

33.请参阅图1和图2,本发明实施例的低温压缩机31,包括机壳311、与机壳311连接的蜗壳312、设于机壳311内的旋转轴313、连接于旋转轴313的末端并与蜗壳312紧密配合的叶轮314、以及用于驱动旋转轴313旋转的驱动件315,低温压缩机31被配置为放置在低温液体存储器40中使用,且低温压缩机31远离叶轮314的一端被放置在低温液体存储器40的液体区41,叶轮314被放置在低温液体存储器40的位于液体区41上方的蒸汽区42,即,低温液体存储器40给低温压缩机31构造了一个低温环境,低温压缩机31可以整机被放置低温液体存储器40中的液体区41,也可以使低温压缩机31的叶轮314被放置在低温液体存储器40的蒸汽区42,其余部分被放置在液体区41。

34.具体地,驱动件315为电机,其转速达104rpm-105rpm,电机通过电机控制单元(图未示)控制,电机控制单元置于室温环境。

35.本发明实施例的低温压缩机31具有以下优点:

36.第一,低温压缩机31由于浸泡在超流氦中使用,因此,驱动件315在驱动旋转轴313旋转时,由于功率大或者长时间工作产生的热量能够很快地传递给低温液体存储器40中的超流氦,并用于使部分超流氦气化形成蒸汽区42,使得低温压缩机31所处温区跨度很小(跨越温区从数百k降低为数k),即,旋转轴313所处的温区跨度小,从而使得旋转轴313不需要采用特殊设计,使用常规设计的旋转轴313即可,而且还简化了旋转轴313的控制难度。

37.第二,低温压缩机31在使用过程,其驱动件315产生的热量用来加热超流氦得到氦蒸汽,代替原来超流氦低温系统的低温液体存储器40中的加热器,实现了能源的再利用,有利于提高效率和节省资源。

38.第三,低温压缩机31由于浸泡在超流氦中使用,产生的热量被超流氦吸收了,因此不需要额外配置庞大复杂的冷却循环管路来对低温压缩机31进行冷却,简化了超流氦低温系统。

39.第四,低温压缩机31被置于超流氦中使用,能够实现对外密封,有效避免了外界气

体混入超流氦低温系统的风险。

40.请参阅图1,低温压缩机31还包括设于蜗壳312与机壳311之间的隔热装置316,由于低温压缩机31置于液氦中使用,使得旋转轴313的温区跨度较小,因此,隔热装置316可以采用圆桶状聚四氟乙烯泡沫等结构比较简单的部件进行隔热即可。

41.请参阅图1,低温压缩机31还包括安装在机壳311上的磁轴承组件、第一保护轴承317、第二保护轴承318、第一位移传感器319、第二位移传感器320、用于控制磁轴承组件的磁轴承控制系统(图未示)和信号处理系统(图未示),旋转轴313通过磁轴承组件悬浮在壳体组件内,第一保护轴承317和第二保护轴承318分别安装在旋转轴313的两端接近末端的位置,第一位移传感器319和第二位移传感器320沿旋转轴313的轴向间隔安装在机壳311上,第一位移传感器319和第二位移传感器320用于同时测量旋转轴313的径向位移和轴向位移,磁轴承控制系统与磁轴承组件通信,信号处理系统分别与第一位移传感器319和第二位移传感器320通信,磁轴承控制系统和信号处理系统均置于室温环境。

42.在安装阶段,旋转轴313为静态,由第一保护轴承317和第二保护轴承318来承载;在运行阶段开始时,使用磁轴承控制系统控制磁轴承组件,使得旋转轴313与第一保护轴承317、第二保护轴承318脱离接触,旋转轴313处于静态悬浮状态;进入运行状态时,使用变频电源驱动高速电机1,以保证在升速过程中为高速电机提供相应的模态,与此同时,磁轴承控制系统实时控制磁轴承组件,针对转子的径、轴向位移产生快速响应,控制旋转轴313始终处于平衡状态下,旋转轴313达工作转速后,继续保持对磁轴承组件的实时控制。

43.由于低温压缩机31整体处于液氦中,即使在旋转轴313的各自由度均由磁轴承组件支撑,导致耗能多,产热大的现象的情况下,也不会使得旋转轴313的两端存在较大温差,也即,即使使用磁轴承组件支撑旋转轴313也不会影响低温压缩机31的工作效率,旋转轴313不需要额外采用特殊结构,采用常规的旋转轴313即可,也不需要额外配置庞大复杂的冷却循环管路来对低温压缩机31进行冷却,简化了超流氦低温系统。

44.可选地,第一位移传感器319和第二位移传感器320的结构一样,下面以第一位移传感器319举例说明,第一位移传感器319采用电感式位移传感器,第一位移传感器319包括线圈绕组和定子,第一位移传感器319的绕组线圈的绝缘层都采用聚酰亚胺外皮,适用于低温环境。第一位移传感器319的定子有三层架构,各层架构采用数量一样的硅钢片压制而成,各层架构都有8个磁极,磁极之间并非均匀布置。

45.可选地,第一保护轴承317和第二保护轴承318的结构一样,下面以第一保护轴承317举例说明,第一保护轴承317采用角接触轴承,角接触轴承轴承采用耐低温材料制备,例如采用g95cr18制成。第一保护轴承317和第二保护轴承318作为辅助轴承,起保护作用。

46.优先地,磁轴承组件包括第一径向永磁偏置磁轴承321、第二径向永磁偏置磁轴承322和轴向永磁偏置磁轴承323,第一径向永磁偏置磁轴承321和第二径向永磁偏置磁轴承322沿旋转轴313的轴向间隔安装在机壳311上,且第一径向永磁偏置磁轴承321设于第一位移传感器319面向第二位移传感器320的一侧,第二径向永磁偏置磁轴承322设于第二位移传感器320面向第一位移传感器319的一侧,轴向永磁偏置磁轴承323设于第一位移传感器319和第一保护轴承317之间,驱动件315设于第一径向永磁偏置磁轴承321和第二径向永磁偏置磁轴承322之间。

47.永磁偏置轴承相比电磁轴承具有明显的节能和低产热优势,采用永磁偏置磁悬浮

轴承代替纯电磁轴承,以磁铁产生的电磁力替代偏置电流产生的偏置力,同等条件下,永磁偏置磁悬浮轴承使用电流不到原先的10%。而且,由于低温压缩机31被置于液氦中使用,因此,驱动件315和磁轴承组件的性能增强。

48.可选地,轴向永磁偏置磁轴承323包括线圈绕组、定子和永磁铁。轴向永磁偏置磁轴承323的绕组线圈的绝缘层都采用聚酰亚胺外皮,适用于低温环境。轴向永磁偏置磁轴承323的定子材料采用1cr18ni11si4alti。

49.可选地,第一径向永磁偏置磁轴承321和第二径向永磁偏置磁轴承322的结构一样,下面以第一径向永磁偏置磁轴承321举例说明,第一径向永磁偏置磁轴承321包括线圈绕组、定子和永磁铁,第一径向永磁偏置磁轴承321的绕组线圈的绝缘层都采用聚酰亚胺外皮,适用于低温环境。第一径向永磁偏置磁轴承321的绕组线圈的线芯直径和第一位移传感器319的绕组线圈的线芯直径不同,第一径向永磁偏置磁轴承321的定子由硅钢叠片压制而成。

50.进一步地,低温压缩机31还包括套设在旋转轴313上的轴套组件,轴套组件包括设于旋转轴313与轴向永磁偏置磁轴承323之间的推力盘324、设于旋转轴313与第一位移传感器319之间的第一轴套325、设于旋转轴313与第一径向永磁偏置磁轴承321之间的第二轴套326、设于旋转轴313与驱动件315之间的第三轴套327、设于旋转轴313与第二径向永磁偏置磁轴承322之间的第四轴套328、和设于旋转轴313与第二位移传感器320之间的第五轴套329,第一轴套325、第二轴套326、第三轴套327、第四轴套328和第五轴套329随旋转轴313转动,通过设置轴套组件,能够避免磁轴承组件、第一位移传感器319和第二位移传感器320与旋转轴313之间发生硬性碰撞,提高低温压缩机31的使用寿命。

51.可选地,旋转轴313所用材料与轴芯相同,均为304不锈钢。

52.旋转轴313采用一体成型阶梯轴,旋转轴313与旋转轴313采用过盈的方式进行配合,过盈量由各轴套和轴芯所用材料、低温物性以及最高旋转速度等决定。各轴套和旋转轴313的装配过盈量、各定子部件之间的装配过盈量满足低温下使用要求。

53.进一步地,为了便于装配磁轴承组件,机壳311分段分体设计,包括沿旋转轴313的轴向依次连接的第一壳体部3111、第二壳体部3112、第三壳体部3113和第四壳体部3114,蜗壳312与第一壳体部3111连接,第一保护轴承317安装在第一壳体部3111内,轴向永磁偏置磁轴承323安装在第二壳体部3112的台阶上,第一位移传感器319、第一径向永磁偏置磁轴承321、驱动件315、第一径向永磁偏置磁轴承321和第二位移传感器320均安装在第三壳体部3113内,第二保护轴承318安装在第四壳体部3114内。

54.请参阅图1和图2,超流氦低温系统包括压缩单元10、与压缩单元10连接的氦液化循环单元20、与氦液化循环单元20连接的超流氦循环单元30和低温液体存储器40,低温液体存储器40包括液体区41和位于液体区41上方的蒸汽区42,压缩单元10为超流氦低温系统提供动力源,超流氦循环单元30包括至少一个低温压缩机31,低温压缩机31的具体结构如上所述,低温压缩机31放置在低温液体存储器40中,且低温压缩的机壳311远离叶轮314的一端被放置在液体区41,低温压缩的叶轮314被放置在液体区41或蒸汽区42。超流氦低温系统通过氦液化循环单元20产生液氦,液氦进入超流氦循环单元30,在超流氦循环单元30通过节流降温后到达低温液体存储器40,低温压缩机31对低温存储器40的蒸汽区42的氦蒸汽抽吸以达到对低温液体存储器40减压的效果,从而使得低温液体存储器40底部的液氦转变

为超流氦,低温液体存储器40中的氦蒸汽则通过低温压缩机31增压回到压缩单元10,形成一个循环。

55.本发明实施例的超流氦低温系统具有以下优点:

56.第一,低温压缩机31由于浸泡在超流氦中使用,因此,驱动件315在驱动旋转轴313旋转时,由于功率大或者长时间工作产生的热量能够很快地传递给低温液体存储器40中的超流氦,并用于使部分超流氦气化形成蒸汽区42,使得低温压缩机31所处温区跨度很小(跨越温区从数百k降低为数k),即,旋转轴313所处的温区跨度小,从而使得旋转轴313不需要采用特殊设计,使用常规设计的旋转轴313即可。

57.第二,低温压缩机31在使用过程,其驱动件315产生的热量用来加热超流氦得到氦蒸汽,代替原来超流氦低温系统的低温液体存储器40中的加热器,实现了能源的再利用,有利于提高效率和节省资源。

58.第三,低温压缩机31由于浸泡在超流氦中使用,产生的热量被超流氦吸收了,因此不需要额外配置庞大复杂的冷却循环管路来对低温压缩机31进行冷却,简化了超流氦低温系统。

59.第四,低温压缩机31被置于超流氦中使用,能够实现对外密封,有效避免了外界气体混入超流氦低温系统的风险。

60.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是在本发明的发明构思下,利用本发明说明书及附图内容所作的等效结构变换,或直接/间接运用在其他相关的技术领域均包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1