一种多级风机的动平衡方法与流程

1.本发明属于流体机械技术领域,尤其是涉及一种多级风机的动平衡方法。

背景技术:

2.单叶轮动平衡与单电机动平衡匹配性问题,会使得叶轮与电机直联情况下振动加剧,动平衡效果不好。原因是不匹配,叶轮残余不平衡量可能是90

°

,而电机残余不平衡量假如在270

°

,那么电机与叶轮装配以后会使得整个风机轴向摇摆,振动加剧,影响使用寿命。这种不匹配性会在多级风机上面体现的尤为明显。现有动平衡方法较为单一,只能有限的降低轴频,对于其他频段激起的振动无法解决,使得传统的风机并不能适用于高端场合如军用风机。另外,现有的增加挠性联轴器或者采用橡胶减震器的方法治标不治本,只能是阻断振动的传递路径,无法在根本上解决源头振动问题。另外,本领域技术人员并未意识到多级风机中叶轮和电机动平衡匹配性问题会导致振动,并且现有技术中并无有效措施能够解决此匹配性问题所引发的振动。

技术实现要素:

3.本发明为了克服现有技术的不足,提供一种的多级风机的动平衡方法。

4.为了实现上述目的,本发明采用以下技术方案:一种多级风机的动平衡方法,包括以下步骤:

5.s1a:单个叶轮静平衡配重;

6.s2a:单个叶轮双面平衡配重;

7.s3a:电机转子双面动平衡配重;

8.s4a:风机整机采用现场平衡的方法以降低轴频。

9.优选的,所述现场平衡的方法包括以下步骤:

10.s41a:将叶轮与电机装配;

11.s42a:将两个振动加速度传感器分别布置在风机外壳体上;

12.s43a:采用平衡破坏法分别在首级叶轮和末级叶轮上配重。

13.优选的,所述平衡破坏法的具体步骤如下:

14.s431:风机正常开启后,在额定工况下,分别测得首级叶轮、末级叶轮的原始振动数据;

15.s432:定义零位,将叶轮上用于测速的光标贴设的位置设定为零度;

16.s433:在首级叶轮的任一相位位置加配重,开启风机,测得首级叶轮、末级叶轮的第一组振动变化数据;

17.s434:在末级叶轮的任一相位位置加配重,开启风机,测得首级叶轮、末级叶轮的第二组振动变化数据;

18.s435:比较两组振动变化数据相对原始振动数据的相位和振动幅值变化,计算出首级叶轮、末级叶轮的不平衡质量及其所处的具体相位位置。

19.可选的,分别在首级叶轮、末级叶轮的安装位置作垂直于叶轮旋转中心线的垂面,其中振动加速度传感器布置在垂面与风机外壳体的相交位置。

20.可选的,所述s3a中在对电机转子双面动平衡配重时,所述电机转子上键槽部位配半键。通过在电机转子键槽部位配半键,模拟电机轴在没加工键槽时的原始振动数据,且去除由于键槽部位重量变化导致的虚假不平衡。

21.综上所述,本发明具有以下有益效果:

22.本发明通过将单个叶轮静平衡配重、单个叶轮双面平衡配重、电机转子双面动平衡配重及现场整机双面动平衡相结合的方法,有效解决多级风机中叶轮和电机动平衡匹配性问题,使多级叶轮和电机转子的残余不平衡完美匹配,从而降低轴频和轴频2

‑

3倍频,使得本发明风机可适用于高端应用场合如军用风机、核电风机等;另外整个风机轴在风机转动过程中受力均匀,提高风机的使用寿命。

附图说明

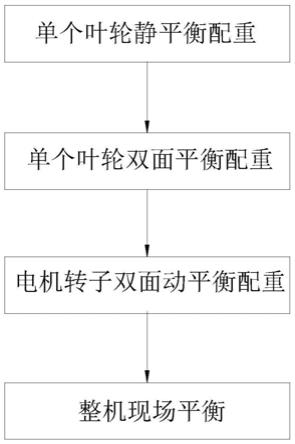

23.图1为本发明实施例一中多级风机的动平衡方法的流程图。

24.图2为图1中现场平衡的方法的流程图。

25.图3为图2中平衡破坏法的流程图。

26.图4为本发明实施例一中振动加速度传感器在风机外壳体布置的示意图。

27.图5为本发明实施例二中风机低频段振动的治理的流程图。

28.图6为图5中模态计算的流程图。

29.图7为图5中安装频率敲击测试的流程图。

30.图8为图5中风机启停机测试的流程图。

具体实施方式

31.为了使本技术领域的人员更好的理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述。

32.一种系统性的风机减振方法,包括多级风机的动平衡和风机低频段振动的治理,针对性的解决叶轮和电机动平衡匹配性问题和风机振动源头治理问题。

33.实施例一

34.如图1

‑

3所示,一种多级风机的动平衡方法,包括以下步骤:

35.s1a:单个叶轮静平衡配重,将叶轮穿轴后放置于硬支撑平衡机,推动叶轮转动,叶轮在偏重的情况下自动停稳,在最低点作上标记后,重复几次(每次推动叶轮转动的力度大致相同),若重复几次标记点都在最低点,则标记位置为偏重点,在测定的偏重位置加上一配重使得叶轮达到静平衡;

36.s2a:单个叶轮双面平衡配重,同样采用硬支撑平衡机,在叶轮轴向的两个位置做双面平衡,使每个叶轮残余不平衡都能达到g1标准;

37.s3a:电机转子双面动平衡配重,期间在键槽部位配半键,使电机转子残余不平衡达到g1标准;

38.s4a:风机整机采用现场平衡的方法以降低轴频;

39.所述现场平衡的方法包括以下步骤:

40.s41a:将叶轮与电机装配;

41.s42a:将两个振动加速度传感器布置在风机外壳体上,具体的,如图4所示,分别在首级叶轮、末级叶轮的安装位置作垂直于叶轮旋转中心线的垂面,其中振动加速度传感器布置在垂面与风机外壳体的相交位置;

42.s43a:采用平衡破坏法分别在首级叶轮和末级叶轮上配重,使得各级叶轮及电机转子的整体不平衡达到g1标准。

43.其中s43a中平衡破坏法的具体步骤如下:

44.s431:风机正常开启后,在额定工况下,分别测得首级叶轮、末级叶轮的原始振动数据;

45.s432:定义零位,风机上使用光电传感器测量叶轮的转速,并在叶轮上相应贴设光标(反光条),因此可将叶轮上光标贴设的位置设定为零度;

46.s433:在首级叶轮的任一相位位置加配重,开启风机,测得首级叶轮、末级叶轮的第一组振动变化数据;

47.s434:在末级叶轮的任一相位位置加配重,开启风机,测得首级叶轮、末级叶轮的第二组振动变化数据;

48.s435:比较两组振动变化数据相对原始振动数据的相位和振动幅值变化,通过软件分析出首级叶轮、末级叶轮的不平衡质量及其所处的具体相位位置。

49.现有技术中解决风机振动问题时,通常只考虑到叶轮和转子的不平衡,然而本发明发现叶轮和转子平衡不匹配也是造成风机振动的重要因素,因此本发明创造性地提出现场平衡的方法,从而降低轴频。

50.本实施例通过将单个叶轮静平衡配重、单个叶轮双面平衡配重、电机转子双面动平衡配重及现场整机双面动平衡相结合的方法,有效解决多级风机中叶轮和电机动平衡匹配性问题,使多级叶轮和电机转子的残余不平衡完美匹配,从而降低轴频和轴频2

‑

3倍频,使得本发明风机可适用于高端应用场合如军用风机;另外整个风机轴在风机转动过程中受力均匀,提高风机的使用寿命。

51.实施例二

52.如图5

‑

8所示,一种风机低频段振动的治理方法,其中风机包括风机本体及用于支撑风机本体的台架;所述治理方法包括以下步骤:

53.s1b:风机在额定工况下测出一组初始振动数据,并筛选出振动峰值对应的频段;

54.s2b:判断s1b中筛选出的频段振动的来源;

55.s3b:风机模态计算,分别测出风机本体的固有频率、风机本体与台架的整体固有频率;

56.s4b:安装频率敲击测试,测出在力锤激励下风机的共振点;

57.s5b:风机启停机测试,测出在风机转频激励下的共振点;

58.s6b:判断s3b

‑

s5b中测得的固有频率和共振点是否与s1b中筛选出的频段重合,若重合,则改变风机的固有频率以避开共振,若不重合,则振动的来源为非共振因素干扰(如叶轮与主轴配合不同心、不垂直引起的振动、叶轮本身不平衡所引起的振动、风机联轴器中心找正误差引起的振动、气动设计不合理等)。

59.所述s3b中风机模态计算的具体步骤为:

60.s31:获得风机本体和台架的三维图;

61.s32:采用结构仿真软件模拟计算1

‑

6阶的模态,从低到高六个频率的共振点,得到风机本体的固有频率;其中结构仿真软件可以为ansys、abqus、adams中的一种;

62.s33:将风机本体与台架装配,采用s32中的方法,测得风机本体与台架的整体共振点。

63.所述s4b中敲击测试的具体步骤为:

64.s41b:将风机本体与台架在现场装配;

65.s42b:在风机本体和/或台架上安装振动传感器;

66.s43b:使用力锤敲击风机本体或台架以给出宽频激励,通过传感器测出共振点。

67.所述s5b中风机启停机测试的具体步骤为:

68.s51:风机本体与台架整体装配后;

69.s52:启动风机,风机转速从0至额定转速的过程中轴频相应改变,测试此轴频激励下风机本体和/或台架是否有共振点,若有,则通过仪器检测到振动尖峰;具体的,风机的转速从0至3000rpm的过程中,轴频相应从0至50hz,等于提供0

‑

50hz的激励;

70.上述轴频激励的具体原理为:风机启动后,流体在流道内流动或碰撞会产生各种不同频段的激励,如果此激励恰好和风机本体和/或台架的固有频率契合,则风机因共振而产生剧烈振动。

71.s53:关停风机,风机转速从额定转速至0的过程中轴频相应改变,测试此轴频激励下风机本体和/或台架是否有共振点,若有,则通过仪器检测到振动尖峰。

72.通过启停机测试,可对风机整个位置的振动数据进行读取,检测结果全面准确。

73.所述s6b中改变风机的固有频率的方法为:在风机本体和/或台架上加支撑或焊接轴板使得激励源避开固有频率。

74.本实施例通过采用模拟计算、敲击测试及启停机测试相结合的方法,测得一些共振点/某个频率,并且判断此共振点/某个频率是否与初始振动数据筛选出的频段重合,能详细的判断低频振动的源头,并且能够根据计算给出解决方法,如通过增加结构的方式以增/减风机的固有频率,使振动激励源避开风机固有频率从而降低低频段振动。另外,在极端条件(超大设备,超复杂零部件)下,仍旧可以结合其中的两种或者一种方法找到振动源头,从而给出解决方法。

75.以上所述的实施方式,并不构成对该技术方案保护范围的限定。任何在上述实施方式的精神和原则之内所作的修改、等同替换和改进等,均应包含在该技术方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1