一种泵体结构、压缩机和空调器的制作方法

1.本公开涉及压缩机技术领域,具体涉及一种泵体结构、压缩机和空调器。

背景技术:

2.常规滚动转子式双缸压缩机泵体组件由曲轴、上消音器、上滚子、上气缸、隔板、下气缸、下滚子、上下法兰组件(包括上下法兰、排气阀片和阀片限位挡板)、下消音器及滑片组成,通过各泵体零件相互配合形成上下两个缸体,每个缸体分别由滑片分割成两个密闭的高压腔(排气腔)和低压腔(吸气腔),滑片与滑片槽间隙配合,在曲轴旋转驱动下,在滑片槽内做往复运动,从而使两个腔体的高低压腔容积周期变化,其中,上缸体内的气体由上法兰排气口流经上消音器排出至泵体外,下缸体内的气体由下法兰排气口流经下消音器,再通过排气流通通道排至泵体上部,从而实现压缩机的周期性吸、排气过程。因上述压缩机周期性吸、排气过程而产生的气流脉动是转子压缩机气动噪声的主要来源之一。其中,排气流通通道为贯通于下法兰至上法兰的轴向孔道,因设计空间限制,通常流通面积相对较小,尤其是近几年来压缩机小型高速化发展趋势日渐显现,需要压缩机降系列设计的同时,确保其在更高频运行时仍能保证噪声体验感,降系列设计则意味着排气流通通道的设计空间及下排气流通面积进一步受限,而压缩机高频运行,尤其是在重工况下,气体流动速度较大,气动噪声则更为严重,造成压缩机整机噪声大幅升高,成为目前小型高频化压缩机产品研发过程中亟需解决的难点问题之一。

3.由于现有技术中的双缸压缩机存在在进行降系列设计时由于尺寸压缩而导致下气缸的排气流路气流脉动增大,压缩机整机气动噪声增大,压缩机用户听感体验差等技术问题,因此本公开研究设计出一种泵体结构、压缩机和空调器。

4.公开内容

5.因此,本公开要解决的技术问题在于克服现有技术中的双缸或多缸压缩机存在在进行降系列设计时由于尺寸压缩而导致下气缸的排气流路气流脉动增大,压缩机整机气动噪声增大,压缩机用户听感体验差的缺陷,从而提供一种泵体结构、压缩机和空调器。

6.为了解决上述问题,本公开提供一种泵体结构,其包括:

7.第一气缸、第二气缸和隔板,所述第二气缸位于所述第一气缸的下方,所述隔板位于所述第一气缸和所述第二气缸之间,所述第一气缸上开设有第一排气流通通道,所述第二气缸上设置有第二排气流通通道,所述隔板上设置有至少两个依次串联的中间腔,所述第二气缸的排气能够依次经过所述第二排气流通通道、依次串联的所述中间腔和所述第一排气流通通道,所述中间腔的流通面积均大于所述第二排气流通通道的流通面积,所述中间腔的流通面积也均大于所述第一排气流通通道的流通面积。

8.在一些实施方式中,还包括第一法兰和第一消音器,所述第一法兰设置于所述第一气缸的与所述第二气缸相背的一侧端面上,所述第一消音器盖设在所述第一法兰的与所述第一气缸相背的一侧端面上,所述第一消音器与所述第一法兰之间形成第一消音腔,所述第一法兰上设置有第一排气孔,所述第一气缸的排气经过所述第一排气孔进入所述第一

消音腔中。

9.在一些实施方式中,还包括第二法兰和第二消音器,所述第二法兰设置于所述第二气缸的与所述第一气缸相背的一侧端面上,所述第二消音器盖设在所述第二法兰的与所述第二气缸相背的一侧端面上,所述第二消音器与所述第二法兰之间形成第二消音腔,所述第二法兰上设置有第二排气孔,所述第二气缸的排气经过所述第二排气孔进入所述第二消音腔中;

10.所述第二法兰上还设置有第二连通孔,所述第二连通孔的一端连通所述第二消音腔、另一端连通至所述第二气缸的所述第二排气流通通道;

11.所述第一法兰上还设置有第一连通孔,所述第一连通孔的一端连通所述第一消音腔、另一端连通至所述第一气缸的所述第一排气流通通道。

12.在一些实施方式中,所述隔板包括第一隔板,所述第一隔板的内部形成有第一空腔和第二空腔,所述中间腔包括所述第一空腔和所述第二空腔,所述第一空腔能与所述第二排气流通通道连通,所述第二空腔能与所述第一排气流通通道连通,且所述第一空腔能与所述第二空腔连通,以将气体从所述第二排气流通通道导至所述第一空腔中,进而导入至所述第二空腔中并排出至所述第一排气流通通道中。

13.在一些实施方式中,所述第一隔板上位于所述第一空腔和所述第二空腔之间沿周向方向设置有n个第三空腔,n为≥0的整数,使得气体依次流经所述第一空腔、所述第三空腔和所述第二空腔。

14.在一些实施方式中,所述第一隔板包括位于其轴向一端的第一开口端面和位于其轴向另一端的第一非开口端面,所述第一空腔、所述第二空腔和所述第三空腔均为在从所述第一开口端面上朝所述第一非开口端面的方向开设的沉腔。

15.在一些实施方式中,还包括盖板,所述盖板与所述第一隔板的所述第一开口端面相接并盖设住所述第一空腔、所述第二空腔和所述第三空腔,所述第一隔板与所述第二气缸相接,所述盖板与所述第一气缸相接,所述第一隔板上设置有第一流通入口,所述第一流通入口的一端与所述第二排气流通通道连通、另一端与所述第一空腔连通;所述盖板上设置有第一流通出口,所述第一流通出口的一端与所述第一排气流通通道流通、另一端与所述第二空腔连通。

16.在一些实施方式中,所述第一隔板的所述第一非开口端面上朝所述第一开口端面的方向延伸设置有第一分隔部,所述第一分隔部还沿径向方向延伸,所述第一分隔部为多个且沿周向方向间隔分布,相邻两个所述第一分隔部之间限定出所述第一空腔、所述第二空腔或所述第三空腔。

17.在一些实施方式中,所述第一分隔部上与所述盖板相对的位置设置有第一流通通道,所述第一空腔与所述第三空腔之间的所述第一分隔部上的所述第一流通通道能够将所述第一空腔与所述第三空腔连通,所述第二空腔与所述第三空腔之间的所述第一分隔部上的所述第一流通通道能够将所述第二空腔与所述第三空腔连通,所述第一空腔与所述第二空腔之间的第一分隔部上不设所述第一流通通道,使得所述第一空腔与所述第二空腔之间不直接连通。

18.在一些实施方式中,所述第一流通通道为开设在所述第一分隔部的轴向端面上的缺口;和/或,所述第一分隔部为板状结构。

19.在一些实施方式中,所述第一分隔部的内部设置有第二流通通道,所述第一空腔与所述第三空腔之间的所述第一分隔部上的所述第二流通通道能够将所述第一空腔与所述第三空腔连通,所述第二空腔与所述第三空腔之间的所述第一分隔部上的所述第二流通通道能够将所述第二空腔与所述第三空腔连通,所述第一空腔与所述第二空腔之间的第一分隔部上不设所述第二流通通道,使得所述第一空腔与所述第二空腔之间不直接连通。

20.在一些实施方式中,所述第二流通通道为开设在所述第一分隔部内部且沿周向方向开设的圆柱通道;和/或,所述第一分隔部为板状结构。

21.在一些实施方式中,所述盖板上与所述第一分隔部相对的位置设置有第三流通通道,所述第一空腔与所述第三空腔之间的所述第一分隔部上的所述第三流通通道能够将所述第一空腔与所述第三空腔连通,所述第二空腔与所述第三空腔之间的所述第一分隔部上的所述第三流通通道能够将所述第二空腔与所述第三空腔连通,所述第一空腔与所述第二空腔之间的第一分隔部上不设所述第三流通通道,使得所述第一空腔与所述第二空腔之间不直接连通。

22.在一些实施方式中,所述第三流通通道为开设在所述盖板的轴向端面上的缺口;和/或,所述第一分隔部为板状结构。

23.在一些实施方式中,所述隔板包括第二隔板和第三隔板,所述第二隔板的内部形成有第四空腔,所述第三隔板的内部形成有第五空腔,所述第二隔板轴向一侧与所述第一气缸相接,所述第三隔板的轴向一侧与所述第二气缸相接,所述第二隔板的轴向另一侧与所述第三隔板的轴向另一侧相接,使得所述第四空腔与所述第五空腔相对且拼接形成所述中间腔;

24.多个所述中间腔沿周向依次分布且连通,且位于气体流动最上游端的中间腔能与所述第二排气流通通道连通,位于气体流动最下游端的中间腔能与所述第一排气流通通道连通,且位于气体流动最上游端的中间腔与位于气体流动最下游端的中间腔不直接连通。

25.在一些实施方式中,所述第二隔板包括位于其轴向一端的第二开口端面和位于其轴向另一端的第二非开口端面,所述第四空腔为在从所述第二开口端面上朝所述第二非开口端面的方向开设的沉腔;

26.所述第三隔板包括位于其轴向一端的第三开口端面和位于其轴向另一端的第三非开口端面,所述第五空腔为在从所述第三开口端面上朝所述第三非开口端面的方向开设的沉腔。

27.在一些实施方式中,所述第二隔板上的所述第二非开口端面上朝所述第二开口端面的方向延伸设置有第二分隔部,所述第二分隔部还沿径向方向延伸,所述第二分隔部为多个且沿周向方向间隔分布;

28.所述第三隔板上的所述第三非开口端面上朝所述第三开口端面的方向延伸设置有第三分隔部,所述第三分隔部还沿径向方向延伸,所述第三分隔部为多个且沿周向方向间隔分布,

29.所述第二分隔部与所述第三分隔部一一对应相接,形成一组分隔组,且相邻两个所述分隔组之间限定出所述中间腔。

30.在一些实施方式中,所述第二分隔部上与所述第三分隔部相对的位置设置有第四流通通道,所述第三分隔部上与所述第二分隔部相对的位置设置有第五流通通道,所述第

四流通通道与所述第五流通通道相接共同形成容纳气体流通的通道。

31.在一些实施方式中,所述第二隔板上设置有第二流通入口,所述第二流通入口的一端与所述第二排气流通通道连通、另一端与位于气流流动最上游端的所述中间腔连通;所述第三隔板上设置有第二流通出口,所述第二流通出口的一端与所述第一排气流通通道流通、另一端与位于气流流动最下游端的中间腔连通。

32.本公开还提供一种压缩机,其包括前任一项所述的泵体结构。

33.本公开还提供一种空调器,其包括前任一项所述的压缩机。

34.本公开提供的一种泵体结构、压缩机和空调器具有如下有益效果:

35.本公开通过在第一气缸和第二气缸之间的隔板上开设的中间腔结构,能够使得第二气缸的排气经由第二气缸上的第二排气流通通道进入中间腔、再进入第一排气流通通道中,并且中间腔的流通面积大于第一排气流通通道、也大于第二排气流通通道,能够使得第二气缸在其排气流路上形成扩张型的消声结构,扩张式腔体连通在第二排气流通通道和第一排气流通通道之间,气流流通通过扩张腔体时声波在其扩张腔体内部反射、折射以消耗能量,从而达到降低噪声的目的,从而有效减缓双缸压缩机下排气流路气流脉动及气动噪声,大大降低压缩机整机噪声,提高压缩机用户听感体验,解决双缸或多缸压缩机在进行降系列设计时由于尺寸压缩而导致下气缸的排气流路气流脉动增大,压缩机整机气动噪声增大,压缩机用户听感体验差的问题。尤其是通过在其下排气流通至上排气的流通通道上设计多个依次串联的扩张腔消声结构,从而有效减缓双缸压缩机下排气流路气流脉动及气动噪声,大大降低压缩机整机噪声,提高压缩机用户听感体验。

附图说明

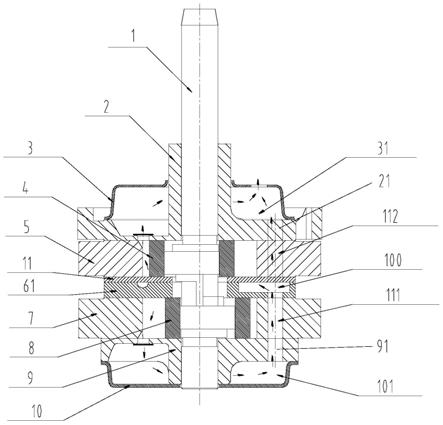

36.图1为本公开的压缩机泵体结构的纵向内部剖视图;

37.图1a为图1中的第一隔板的俯视图;

38.图1b为图1中的第一隔板的立体图;

39.图1c为图1a中a

‑

a剖视图;

40.图1d为图1中的盖板的立体结构图;

41.图2为本公开的替代实施例一的压缩机泵体结构的纵向剖视图;

42.图2a为图2中的第一隔板的俯视图;

43.图2b为图2a中b

‑

b剖视图;

44.图3为本公开的替代实施例二的压缩机泵体结构的纵向剖视图;

45.图3a为图3中的第一隔板的俯视结构图;

46.图3b为图3中的盖板的仰视结构图;

47.图3c为图3b中c

‑

c剖视图;

48.图3d为图3中d部分的局部放大图;

49.图4为本公开的替代实施例三的压缩机泵体结构的纵向剖视图;

50.图4a为图4中的第二隔板的立体结构图;

51.图4b为图4中的第三隔板的立体结构图。

52.附图标记表示为:

53.1、曲轴;2、第一法兰;21、第一连通孔;3、第一消音器;4、第一滚子;5、第一气缸;6、

隔板;61、第一隔板;611、第一流通入口;612、第一开口端面;613、第一非开口端面;62、第二隔板;621、第二流通入口;622、第二开口端面;623、第二非开口端面;63、第三隔板;631、第二流通出口;632、第三开口端面;633、第三非开口端面;7、第二气缸;8、第二滚子;9、第二法兰;91、第二连通孔;10、第二消音器;11、盖板;11a、第一流通出口;12、第一分隔部;13、第二分隔部;14、第三分隔部;31、第一消音腔;101、第二消音腔;100、中间腔;100a、第一空腔;100b、第二空腔;100c、第三空腔;100d、第四空腔;100e、第五空腔;201、第一流通通道;202、第二流通通道;203、第三流通通道;204、第四流通通道;205、第五流通通道;112、第一排气流通通道;111、第二排气流通通道。

具体实施方式

54.如图1

‑

4b所示,本公开提供一种泵体结构,其包括:

55.第一气缸5、第二气缸7和隔板6,所述第二气缸7位于所述第一气缸5的下方,所述隔板6位于所述第一气缸5和所述第二气缸7之间,所述第一气缸5上开设有第一排气流通通道112,所述第二气缸7上设置有第二排气流通通道111,所述隔板6上设置有至少两个依次串联的中间腔100(即第三消音腔),所述第二气缸7的排气能够依次经过所述第二排气流通通道111、依次串联的所述中间腔100和所述第一排气流通通道112,所述中间腔100的流通面积均大于所述第二排气流通通道111的流通面积,所述中间腔100的流通面积也均大于所述第一排气流通通道112的流通面积。

56.本公开通过在第一气缸和第二气缸之间的隔板上开设的中间腔结构,能够使得第二气缸的排气经由第二气缸上的第二排气流通通道进入中间腔、再进入第一排气流通通道中,并且中间腔的流通面积大于第一排气流通通道、也大于第二排气流通通道,能够使得第二气缸在其排气流路上形成扩张型的消声结构,扩张式腔体连通在第二排气流通通道和第一排气流通通道之间,气流流通通过扩张腔体时声波在其扩张腔体内部反射、折射以消耗能量,从而达到降低噪声的目的,从而有效减缓双缸压缩机下排气流路气流脉动及气动噪声,大大降低压缩机整机噪声,提高压缩机用户听感体验,解决双缸或多缸压缩机在进行降系列设计时由于尺寸压缩而导致下气缸的排气流路气流脉动增大,压缩机整机气动噪声增大,压缩机用户听感体验差的问题。本公开尤其是通过在其下排气流通至上排气的流通通道上设计多个依次串联的扩张腔消声结构,从而有效减缓双缸压缩机下排气流路气流脉动及气动噪声,大大降低压缩机整机噪声,提高压缩机用户听感体验。

57.双缸转子压缩机,尤其是小型高频化压缩机,因下气缸流通通道空间设计限制,流通面积较小,压缩机高频运行,尤其是重工况下,下气缸排出气体流经排气流通通道时,气体流动速度较大,产生较为严重的的气动噪声,从而导致压缩机整机噪声大幅升高。

58.本公开重点针对上述因小型高频化压缩机下排气流通通道设计局限性引起的气动噪声大的问题,提供一种压缩机用双缸泵体组件结构,通过优化排气通道,在排气流通通道上创新设计多个依次串联式扩张消音流道,有效改善双缸压缩机泵体下排气流通通道的气流脉动,大大降低压缩机高频运行时的排气气动噪声,从而很大程度上改善压缩机整机气动噪声,提高压缩机用户听感体验。

59.常规双缸转子式压缩机泵体结构(图1所示)基础上,本公开通过优化压缩机泵体下排气流通通道道,有效减缓小型高频化双缸压缩机下排气流路因设计空间限制及高频运

行引起的较大的气流脉动及气动噪声,大大降低压缩机整机噪声,提高压缩机用户听感体验。具体实施方式如下:

60.需要压缩机降系列设计的同时,确保其在更高频运行时仍能保证噪声体验感,降系列设计则意味着排气流通通道(对照本公开的第二排气流通通道111)的设计空间及下排气流通面积进一步受限,而压缩机高频运行,尤其是在重工况下,气体流动速度较大,气动噪声则更为严重,造成压缩机整机噪声大幅升高,成为目前小型高频化压缩机产品研发过程中亟需解决的难点问题之一。

61.本公开重点针对上述因小型高频化压缩机排气流通通道设计局限性引起的气动噪声大的问题,创新优化排气流通通道,有效改善双缸压缩机泵体高频运行下的排气流通通道的气流脉动及尤其产生的气动噪声,达到小型高频化压缩机低噪化设计目的。

62.如图1

‑

1d所示,分别给出了本公开最优实施例压缩机泵体组件结构及排气流通路径示意图和压缩机泵体组件结构示意图。

63.本公开创新泵体组件结构由由曲轴1、上法兰组件(包括第一法兰2(上法兰)、排气阀片和阀片限位挡板)、第一消音器3(即上消音器)、第一滚子4(即上滚子)、第一气缸5(上气缸)、第一隔板61、第二隔板62、第二气缸7(下气缸)、第二滚子8(下滚子)、下法兰组件(包括第二法兰9(下法兰)、排气阀片和阀片限位挡板)、第二消音器10(下消音器)及滑片组成。其中,第一消音器3与上法兰配合组成第一消音腔31,第二消音器10与下法兰配合组成第二消音腔101,第一隔板61、第二隔板62装配组成的隔板6具有第三消音腔(即中间腔100)。泵体组件具有一个或多个沿轴向贯通上下法兰、上下气缸、隔板组件等泵体零部件的排气流通通道,所述第三消音腔体设置于排气流通通道的沿程,与排气流通通道连通并将排气流通通道分割成两段式的第二排气流通通道111和第一排气流通通道112,所述第一消音腔31与第一排气流通通道112的出口连通,所述第二消音腔101与第二排气流通通道111的入口连通。

64.(1)本公开提供一种双缸滚动转子式压缩机泵体组件,所述泵体组件具有第一消音腔、第二消音腔及连通第一、第二消音腔且沿轴向贯通上下法兰、上下气缸、隔板组件等泵体零部件的下排气流通通道,所述下排气流通通道设计有具有两个以上依次串联的消音腔体的第三消音构件(包括第一隔板和盖板、或第二隔板和第三隔板)。

65.(2)所述第三消音构件由隔板和盖板配合组成,所述隔板具有开口端面和非开口端面,在开口端设计有由n个径向薄板结构间隔而成的周向分布的n个(n≥2)沉腔结构。沿周向逆时针依次设定为第1、2、......、n沉腔,第1沉腔与第2沉腔由第1薄板间隔开,第2沉腔与第3沉腔由第2薄板间隔开,依次类推,第n

‑

1沉腔与第n沉腔由第n

‑

1隔板间隔开,第n沉腔与第1沉腔由第n薄板间隔开。

66.(3)所述第三消音构件,其隔板的非开口端面与下气缸上端面配合,其盖板的一端面与上气缸配合,分别密封上下缸体内腔,所述隔板的开口端面与所述盖板的另一端面配合密封形成n个腔体结构,依次对应为第1腔体、第2腔体、......、第n腔体;

67.(4)所述的第三消音构件,其隔板的第1沉腔的底部设计有一个或多个贯通所述隔板非开口端面的流通入口,其盖板上对应隔板第n沉腔的位置区域设计有一个或多个贯通盖板的流通出口;

68.(5)第1、2、......、n

‑

1薄板(分隔部)上分别开设有周向贯通薄板的流通通道,较

优地,流通通道开设于隔板开口端面,第n腔体与第1腔体严格密封不相通;

69.(6)各腔体之间的串联流通通道设置于上盖板端面,在与隔板配合的上盖板端面与第1、2、......、n薄板对应的位置设置沉孔结构,沉孔结构周向跨度大于薄板厚度;

70.(7)可替代地,盖板可以替代为与隔板(第二隔板)各沉腔结构对应的的第三隔板,所述第三隔板非开口端面分别与上气缸下端面配合,所述第三隔板的开口端面与第二隔板的开口端面配合,形成串联密封的第1、2、......、n消音腔体。

71.在一些实施方式中,还包括第一法兰2和第一消音器3,所述第一法兰2设置于所述第一气缸5的与所述第二气缸7相背的一侧端面上,所述第一消音器3盖设在所述第一法兰2的与所述第一气缸5相背的一侧端面上,所述第一消音器3与所述第一法兰2之间形成第一消音腔31,所述第一法兰2上设置有第一排气孔,所述第一气缸5的排气经过所述第一排气孔进入所述第一消音腔31中。这是本公开的优选结构形式,通过第一法兰能够对第一气缸进行固定,第一消音器与第一法兰之间形成第一消音腔,能够对第一气缸的排气起到消音的作用。

72.在一些实施方式中,还包括第二法兰9和第二消音器10,所述第二法兰9设置于所述第二气缸7的与所述第一气缸5相背的一侧端面上,所述第二消音器10盖设在所述第二法兰9的与所述第二气缸7相背的一侧端面上,所述第二消音器10与所述第二法兰9之间形成第二消音腔101,所述第二法兰9上设置有第二排气孔,所述第二气缸7的排气经过所述第二排气孔进入所述第二消音腔101中;

73.所述第二法兰9上还设置有第二连通孔91,所述第二连通孔91的一端连通所述第二消音腔101、另一端连通至所述第二气缸7的所述第二排气流通通道111;

74.所述第一法兰2上还设置有第一连通孔21,所述第一连通孔21的一端连通所述第一消音腔31、另一端连通至所述第一气缸5的所述第一排气流通通道112。

75.这是本公开的进一步优选结构形式,通过第二法兰能够对第二气缸形成固定,第二消音器与第二法兰形成第二消音腔,从而对第二气缸出来的气流进行第一级消音,第一消音腔中的气体通过第二法兰上的第二连通孔进入第二气缸的第二排气流通通道中,进而再进入隔板的中间腔中,在该位置进行扩张式消音作用,消音后再通过第一排气流通通道中排出,进入第一消音腔中而与第一气缸的排气进行混合;使得下气缸(第二气缸)的排气经过隔板的中间腔(第三消音腔)进行扩张式消音,有效解决在进行泵体结构小尺寸改进过程中第二气缸的排气路径缩短而带来的气动噪声增大的问题。

76.在一些实施方式中,所述隔板6包括第一隔板61,所述第一隔板61的内部形成有第一空腔100a和第二空腔100b,所述中间腔100包括所述第一空腔100a和所述第二空腔100b,所述第一空腔100a能与所述第二排气流通通道111连通,所述第二空腔100b能与所述第一排气流通通道112连通,且所述第一空腔100a能与所述第二空腔100b连通,以将气体从所述第二排气流通通道111导至所述第一空腔100a中,进而导入至所述第二空腔100b中并排出至所述第一排气流通通道112中。

77.这是本公开的主实施例、替代实施例一和二的优选结构形式,即通过设置一个隔板来实现多个中间腔,中间腔包括与进口流道(第二排气流通通道111)连通的第一空腔以及与出口流道(第一排气流通通道112)连通的第二空腔,通过第一空腔与第二空腔能够实现串联式扩张消音的作用,提高消音能力。

78.如图2(a)所示,本公开创新泵体组件的第三消音构件由盖板11和第一隔板61配合组成。其隔板的非开口端面与下气缸上端面配合,其盖板的一端面与上气缸配合,分别密封上下缸体内腔,隔板的开口端面与盖板的另一端面配合。

79.如图1

‑

1d所示,第一隔板61具有第一开口端面612和第一非开口端面613,在第一开口端面612设计有n个(n≥2)周向分布的沉腔结构,各沉腔结构由n个径向薄板结构(第一分隔部12)间隔而成,沿周向依次设定为第1、2、......、n沉腔,第1沉腔与第2沉腔由第1薄板间隔开,第2沉腔与第3沉腔由第2薄板间隔开,依次类推,第n

‑

1沉腔与第n沉腔由第n

‑

1隔板间隔开,第n沉腔与第1沉腔由第n薄板间隔开。第一隔板的开口端面与盖板配合密封形成n个腔体结构,依次对应为第1腔体、第2腔体、......、第n腔体;隔板的第1沉腔的底部设计有一个或多个贯通所述隔板非开口端面的流通入口,入口与第二排气流通通道111对应连通,其盖板上对应隔板第n沉腔的位置区域设计有一个或多个贯通盖板的流通出口,出口与第一排气流通通道112对应连通。第1、2、......、n

‑

1薄板上分别开设有周向贯通薄板的流通通道,第n腔体与第1腔体的第n薄板上无流通通道,从而确保第n腔体与第1腔体严格密封不相通。较优地,第1、2、......、n

‑

1薄板上的流通通道开设于隔板开口端面,结构简单,加工方便,易于实现。

80.上缸体排出气体由第一法兰2进入第一消音腔31,下缸体排出气体经由第二消音腔101后,依次流经第二排气流通通道111、第三消音构件的各串联腔体、第一排气流通通道112至第一消音腔31与上排气气体汇合,然后由上消音器排气口排气泵体外部(泵体整体气体流通路径见图1箭头所示,第三消音构件内的气流流通路径见图1a所示)。从而使下排气气体在经由截面面积较小的下排气流通通道过程中,由第三消音构件的多个串联式消音腔体进行多次再消音,有效减缓因下排气流通通道排设计空间限制及高频运行引起的较大的气流脉动及气动噪声,大大降低压缩机整机噪声,提高压缩机用户听感体验。

81.在一些实施方式中,所述第一隔板61上位于所述第一空腔100a和所述第二空腔100b之间沿周向方向设置有n个第三空腔100c,n为≥0的整数,使得气体依次流经所述第一空腔100a、所述第三空腔100c和所述第二空腔100b。本公开还通过第三空腔,能够连通设置在第一空腔与第二空腔之间,实现气体的传输,并且通过n个空腔能够增大对气体的扩张膨胀的作用,从而提高消音能力。

82.在一些实施方式中,所述第一隔板61包括位于其轴向一端的第一开口端面612和位于其轴向另一端的第一非开口端面613,所述第一空腔100a、所述第二空腔100b和所述第三空腔100c均为在从所述第一开口端面612上朝所述第一非开口端面613的方向开设的沉腔。本公开还通过第一隔板的第一开口端面和第一非开口端面的设置,使得第一空腔、第二空腔和第三空腔为形成在第一开口端面的沉腔,能够使得气体依次进入串联的沉腔中,完成串联式扩张消音的有效作用。

83.在一些实施方式中,还包括盖板11,所述盖板11与所述第一隔板61的所述第一开口端面612相接并盖设住所述第一空腔100a、所述第二空腔100b和所述第三空腔100c,所述第一隔板61与所述第二气缸7相接,所述盖板11与所述第一气缸5相接,所述第一隔板61上设置有第一流通入口611,所述第一流通入口611的一端与所述第二排气流通通道111连通、另一端与所述第一空腔100a连通;所述盖板11上设置有第一流通出口11a,所述第一流通出口11a的一端与所述第一排气流通通道112流通、另一端与所述第二空腔100b连通。本公开

还通过盖板的设置,能够与第一隔板相配合以形成密封的串联消音腔的作用,并且第一流通入口设置在第一隔板上以将气体导入中间腔中进行消音,串联消音完成后通过盖板上的第一流通出口11a将气体导出至上法兰的位置。

84.在一些实施方式中,所述第一隔板61的所述第一非开口端面613上朝所述第一开口端面612的方向延伸设置有第一分隔部12,所述第一分隔部12还沿径向方向延伸,所述第一分隔部12为多个且沿周向方向间隔分布(即沿第一隔板的圆周方向间隔分布),相邻两个所述第一分隔部12之间限定出所述第一空腔100a、所述第二空腔100b或所述第三空腔100c。本公开还通过在第一隔板上的第一非开口端面上朝第一开口端面的方向设置的第一分隔部,能够将第一隔板分隔出多个沉腔,以形成多个串联的第一空腔、第二空腔和第三空腔。

85.主实施例,如图1

‑

1d,在一些实施方式中,所述第一分隔部12上与所述盖板11相对的位置设置有第一流通通道201,所述第一空腔100a与所述第三空腔100c之间的所述第一分隔部12上的所述第一流通通道201能够将所述第一空腔100a与所述第三空腔100c连通,所述第二空腔100b与所述第三空腔100c之间的所述第一分隔部12上的所述第一流通通道201能够将所述第二空腔100b与所述第三空腔100c连通,所述第一空腔100a与所述第二空腔100b之间的第一分隔部12上不设所述第一流通通道201,使得所述第一空腔100a与所述第二空腔100b之间不直接连通。这是本公开的主实施例的优选结构形式,即在第一隔板上的第一分隔部上与盖板相对的位置设置的第一流通通道能够容许流体从中穿过进而使得在多个中间腔之间进行流通作用,第一空腔与第二空腔由于分别连通进口流道和出口流道,为了使得气体能够在圆周围绕一圈进行消音完成后排出,因此将第一空腔与第二空腔之间的分隔部上不设置流通通道,从而有效增大扩张消音的腔体,提高串联后消音的效果。

86.在一些实施方式中,所述第一流通通道201为开设在所述第一分隔部12的轴向端面上的缺口;和/或,所述第一分隔部12为板状结构。这是本公开的第一流通通道的优选结构形式,以及第一分隔部的优选结构形式。

87.替代实施例一,如图2

‑

2b,在一些实施方式中,所述第一分隔部12的内部设置有第二流通通道202,所述第一空腔100a与所述第三空腔100c之间的所述第一分隔部12上的所述第二流通通道202能够将所述第一空腔100a与所述第三空腔100c连通,所述第二空腔100b与所述第三空腔100c之间的所述第一分隔部12上的所述第二流通通道202能够将所述第二空腔100b与所述第三空腔100c连通,所述第一空腔100a与所述第二空腔100b之间的第一分隔部12上不设所述第二流通通道202,使得所述第一空腔100a与所述第二空腔100b之间不直接连通。这是本公开的替代实施例一的优选结构形式,即在第一隔板上的第一分隔部的内部设置的第二流通通道能够容许流体从中穿过进而使得在多个中间腔之间进行流通作用,第一空腔与第二空腔由于分别连通进口流道和出口流道,为了使得气体能够在圆周围绕一圈进行消音完成后排出,因此将第一空腔与第二空腔之间的分隔部上不设置流通通道,从而有效增大扩张消音的腔体,提高串联后消音的效果。

88.替代实施例一,如图2

‑

2b所示,本公开泵体组件创新结构的第三消音构件,各串联腔体的流通通道可以不局限于最优实施例中的开设于隔板端面,也可以开设于隔板上薄板内部,形状也可以是具有流通效果的任意孔状结构;

89.在一些实施方式中,所述第二流通通道202为开设在所述第一分隔部12内部且沿

周向方向开设的圆柱通道;和/或,所述第一分隔部12为板状结构。这是本公开的第二流通通道的优选结构形式,以及第一分隔部的优选结构形式。

90.替代实施例二,如图3

‑

3d,在一些实施方式中,所述盖板11上与所述第一分隔部12相对的位置设置有第三流通通道203,所述第一空腔100a与所述第三空腔100c之间的所述第一分隔部12上所述第三流通通道203能够将所述第一空腔100a与所述第三空腔100c连通,所述第二空腔100b与所述第三空腔100c之间的所述第一分隔部12上所述第三流通通道203能够将所述第二空腔100b与所述第三空腔100c连通,所述第一空腔100a与所述第二空腔100b之间的第一分隔部12上不设所述第三流通通道203,使得所述第一空腔100a与所述第二空腔100b之间不连通。这是本公开的替代实施例二的优选结构形式,即在盖板上与第一隔板的第一分隔部相对的位置设置的第三流通通道能够容许流体从中穿过进而使得在多个中间腔之间进行流通作用,第一空腔与第二空腔由于分别连通进口流道和出口流道,为了使得气体能够在圆周围绕一圈进行消音完成后排出,因此将第一空腔与第二空腔之间的盖板上不设置流通通道,从而有效增大扩张消音的腔体,提高串联后消音的效果。

91.替代实施例二,如图3

‑

3d所示,本公开泵体组件创新结构的第三消音构件,各腔体之间的串联流通通道可以设置于盖板端面,在与隔板配合的盖板端面与第1、2、......、n薄板对应的位置设置沉槽结构。设定沉槽结构的周向跨度为d,对应隔板的间隔薄板厚度为d,参数d、d需满足:d≥d,以确保可以通过沉槽联通相邻的两个消音腔体,实现各串联消音腔体的气体流通,各串联腔体的气流流通路径,如图3d箭头所示;

92.在一些实施方式中,所述第三流通通道203为开设在所述盖板11的轴向端面上的缺口;和/或,所述第一分隔部12为板状结构。这是本公开的第三流通通道的优选结构形式,以及第一分隔部的优选结构形式。

93.替代实施例三,如图4

‑

4b,在一些实施方式中,所述隔板6包括第二隔板62和第三隔板63,所述第二隔板62的内部形成有第四空腔100d,所述第三隔板63的内部形成有第五空腔100e,所述第二隔板62轴向一侧与所述第一气缸5相接,所述第三隔板63的轴向一侧与所述第二气缸7相接,所述第二隔板62的轴向另一侧与所述第三隔板63的轴向另一侧相接,使得所述第四空腔100d与所述第五空腔100e相对且拼接形成所述中间腔100;

94.多个所述中间腔100沿周向依次分布且连通,且位于气体流动最上游端的中间腔100能与所述第二排气流通通道111连通,位于气体流动最下游端的中间腔100能与所述第一排气流通通道112连通,且位于气体流动最上游端的中间腔100与位于气体流动最下游端的中间腔100不直接连通。

95.这是本公开的替代实施例三的优选结构形式,通过第二隔板和第三隔板的设置,能够使得第二隔板上的第四空腔与第三隔板上的第五空腔对接而形成中间腔,且多个中间腔依次连通形成串联式扩张消音腔,第一空腔与第二空腔不连通能够使得气体增大流通路径,提高消音效果。

96.替代实施例三,如图4

‑

4b所示,本公开创新泵体组件的第三消音构件,其盖板可以替代为与最优实施例中的隔板(第二隔板)具有相似结构第三隔板,第二隔板和第三隔板的各沉腔结构对应设置,所述第三隔板非开口端面分别与上气缸下端面配合,所述第三隔板的开口端面与第一隔板的开口端面配合,形成串联密封的第1、2、......、n消音腔体。

97.在一些实施方式中,所述第二隔板62包括位于其轴向一端的第二开口端面622和

位于其轴向另一端的第二非开口端面623,所述第四空腔100d为在从所述第二开口端面622上朝所述第二非开口端面623的方向开设的沉腔;

98.所述第三隔板63包括位于其轴向一端的第三开口端面632和位于其轴向另一端的第三非开口端面633,所述第五空腔100e为在从所述第三开口端面632上朝所述第三非开口端面633的方向开设的沉腔。

99.本公开还通过第二隔板的第二开口端面和第二非开口端面的设置,使得在第二隔板上形成在第二开口端面的沉腔,以及在第三隔板上形成在第三开口端面的沉腔,两个沉腔对接以形成中间腔,能够使得气体依次进入串联的沉腔中,完成串联式扩张消音的有效作用。

100.在一些实施方式中,所述第二隔板62上的所述第二非开口端面623上朝所述第二开口端面622的方向延伸设置有第二分隔部13,所述第二分隔部13还沿径向方向延伸,所述第二分隔部13为多个且沿周向方向间隔分布(即沿第二隔板的圆周方向间隔分布);

101.所述第三隔板63上的所述第三非开口端面633上朝所述第三开口端面632的方向延伸设置有第三分隔部14,所述第三分隔部14还沿径向方向延伸,所述第三分隔部14为多个且沿周向方向间隔分布(即沿第三隔板的圆周方向间隔分布),

102.所述第二分隔部13与所述第三分隔部14一一对应相接,形成一组分隔组,且相邻两个所述分隔组之间限定出所述中间腔100。

103.本公开还通过在第二隔板上的第二非开口端面上朝第二开口端面的方向设置的第二分隔部,能够将第二隔板分隔出多个沉腔,在第三隔板上的第三非开口端面上朝第三开口端面的方向设置的第三分隔部,使得第二分隔部与第三分隔部相对接,以形成分隔组,能够将第二隔板和第三分隔部分隔出多个沉腔以形成多个串联的中间腔。

104.在一些实施方式中,所述第二分隔部13上与所述第三分隔部14相对的位置设置有第四流通通道204,所述第三分隔部14上与所述第二分隔部13相对的位置设置有第五流通通道205,所述第四流通通道204与所述第五流通通道205相接共同形成容纳气体流通的通道。第四流通通道和第五流通通道均优选为缺口。本公开的替代实施例三通过在第二分隔部上设置的第四流通通道与第三分隔部上设置的第五流通通道能够相互对接形成通道,能够容许流体从中穿过进而使得在多个中间腔之间进行流通作用,完成串联式扩张消音的效果。

105.在一些实施方式中,所述第二隔板62上设置有第二流通入口621,所述第二流通入口621的一端与所述第二排气流通通道111连通、另一端与位于气流流动最上游端的所述中间腔100连通;所述第三隔板63上设置有第二流通出口631,所述第二流通出口631的一端与所述第一排气流通通道112流通、另一端与位于气流流动最下游端的中间腔100连通。本公开还通过第二隔板上设置的第二流通入口能够通过其将气体导入中间腔中进行消音,串联消音完成后通过第三隔板上的第二流通出口将气体导出至上法兰的位置。

106.本公开设计的新型泵体排气结构,不局限于双缸转子式压缩机,同样适用于三缸及多缸等具有类似下排气结构的滚动转子式压缩机。

107.本公开还提供一种压缩机,其包括前任一项所述的泵体结构。

108.本公开提供一种创新型双缸压缩机泵体结构,通过在其下排气流通至上排气的流通通道上设计扩张型消声结构,从而有效减缓双缸压缩机下排气流路气流脉动,大大降低

压缩机整机气动噪声,提高压缩机用户听感体验,

109.本公开的新型泵体组件结构,不局限于双缸转子式压缩机,同样适用于三缸及多缸等具有类似下排气结构的滚动转子式压缩机。

110.本公开还提供一种空调器,其包括前任一项所述的压缩机。

111.本公开重点针对上述因小型高频化压缩机排气流通通道设计局限性引起的气动噪声大的问题,提供一种压缩机用双缸泵体组件结构,通过优化排气通道,在排气流通通道上创新设计扩张式消音流道,有效改善双缸压缩机泵体排气流通通道的气流脉动,大大降低压缩机高频运行时的排气气动噪声,从而很大程度上改善压缩机整机气动噪声。

112.以上所述仅为本公开的较佳实施例而已,并不用以限制本公开,凡在本公开的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本公开的保护范围之内。以上所述仅是本公开的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本公开技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本公开的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1