叶片泵的制作方法

1.本发明涉及一种叶片泵。

背景技术:

2.叶片泵被用于例如车辆等的传动装置的操作,其中叶片泵被构造成从排出端口排出通过在转子室内部旋转的转子而被吸入入口端口的油。转子被构造成使得叶片被容纳在以放射状方式形成的相应狭缝中。在这样的叶片泵中,当油中包含的微小气泡由于油排出步骤中的压力增大而被平地压碎时,会因这种压碎的冲击而引起侵蚀(气蚀损伤)。有鉴于此,已经提出了针对这种侵蚀的各种措施。

3.在日本未审查专利申请公布特开2019-210881(jp2019-210881a)中所述的叶片泵中,叶片设置有在叶片的板厚度方向上凹进的凹进部,使得泵室中的气泡体积与油体积的比例变小。由此,缓和了气泡被平地压碎时的冲击。此外,在日本未审查专利申请公布特开2018-123818(jp2018-123818a)中所述的叶片泵中,与背压沟槽连通的板侧加压沟槽被设置在侧板上,在侧板上形成入口端口和排出端口,并且在转子的面对表面上设置有径向延伸的转子侧加压沟槽,面对表面面对侧板,从而在板侧加压沟槽与转子侧加压沟槽连通时,将叶片从狭缝推出的背压被从背压沟槽引入到泵室中。由此,抑制了泵室内部的压力的突然上升,并抑制了侵蚀的发生。

4.在jp2019-210881a中所述的叶片泵中,当凹进部加深时,叶片的强度受到影响。此外,在jp2018-123818a中所述的叶片泵中,当从板侧加压沟槽和转子侧加压沟槽引入到泵室中的背压升高时,可能导致这样的问题:背压沟槽中的压力降低,将叶片从狭缝推出的背压变得不足。因此,取决于诸如要求的排出压力、要求的排出量等的规格,这些措施未必能够产生充分的侵蚀抑制效果。

技术实现要素:

5.有鉴于此,本发明提供一种能够更有效地抑制侵蚀发生的叶片泵。

6.本发明的一个方面是一种叶片泵。所述叶片泵包括:凸轮环;转子;多个叶片;和侧向板。所述凸轮环在所述凸轮环的内周表面上具有凸轮表面,并且所述凸轮环形成转子室。所述转子被构造成在所述转子室的内部在预定旋转方向上旋转。所述转子包括以放射状方式形成以从所述转子的中心部沿径向向外延伸的多个狭缝。所述多个叶片被设置成使得:所述多个叶片分别被容纳在所述多个狭缝中,并与所述转子一起旋转。所述多个叶片被构造成在所述凸轮表面与所述转子的外周表面之间限定多个泵室。所述侧向板具有与所述泵室面对的平泵室形成表面。所述侧向板被构造成使得入口端口和排出端口在所述泵室形成表面上敞开,经由所述入口端口将流体吸入到所述转子室中,经由所述排出端口排出被吸入到所述转子室中的所述流体。所述侧向板具有从所述排出端口在所述旋转方向上向后延伸的延伸沟槽。所述延伸沟槽具有沟槽宽度,所述沟槽宽度从所述延伸沟槽的所述排出端口侧的基端部朝向所述延伸沟槽的远端部逐渐变窄。在限定与所述延伸沟槽连通的泵室的

成对叶片中的第一叶片通过所述延伸沟槽的所述基端部时,从所述转子的旋转轴线方向观察的所述泵室形成表面具有满足下列要求i)和ii)的形状,所述第一叶片在所述转子的所述旋转方向上的前侧。i)所述延伸沟槽的所述沟槽宽度的中心线从所述转子的径向方向倾斜,使得所述中心线在所述远端部侧而不是所述基端部侧接近所述转子的旋转轴线。ii)在所述多个狭缝中,容纳所述成对叶片中的第二叶片的狭缝具有敞开端,所述第二叶片在所述旋转方向上的后侧,所述敞开端落入带状范围内,通过将所述延伸沟槽的所述基端部的沟槽宽度沿着虚拟延长线延长而获得所述带状范围,通过将所述延伸沟槽的所述沟槽宽度的中心线从所述远端部进一步延长而获得所述虚拟延长线。

7.通过上述构造,能够抑制侵蚀的发生。

附图说明

8.下面将参考附图描述本发明的示例性实施例的特征、优点以及技术和工业意义,其中,同样的附图标记指示同样的元件,并且其中:

9.图1是示出根据本发明的实施例的叶片泵的示意性构造的构造图;

10.图2是沿着图1中的线ii-ii截取的叶片泵的截面图;

11.图3a是示出转子的平面图;

12.图3b是示出转子与叶片一起的一部分的透视图;

13.图4是示出叶片泵的侧板与凸轮环的平面图;

14.图5a是示出侧板的透视图;

15.图5b是示出壳体盖的透视图;

16.图6a是图1的局部放大图,并示出第一延伸沟槽及其周部;

17.图6b是以进一步放大方式示出图6a中的部分vib的放大图;

18.图7a是示出根据比较例的叶片泵的一部分的构造图;并且

19.图7b是以放大方式示出图7a中的部分viib的放大图。

具体实施方式

20.实施例

21.下面将参考图1至图6b描述本发明的实施例。应注意,下面的实施例被描述为执行本发明的优选具体示例。有一些部分特定地描述了技术上优选的各种技术事项,但是本发明的技术范围不限于这样的具体示例。

22.图1是示出根据本发明的实施例的叶片泵的示意性构造的构造图。图2是沿着图1中的线ii-ii截取的叶片泵的截面图。图3a是示出转子的平面图,图3b是示出转子与叶片一起的一部分的透视图。图4是示出叶片泵的侧板与凸轮环的平面图。图5a是示出侧板的透视图,图5b是示出壳体盖的透视图。

23.例如,叶片泵1附接到传动装置,该传动装置被构造成根据车速等改变汽车的驱动源(发动机)的输出旋转,并且叶片泵被构造成吸入和排出传动装置油。由此排出的传动装置油被用于润滑传动装置的每一个部分或者是用于传动装置的致动器的操作。传动装置油是本发明中的流体的一个示例。下面,传动装置油仅被称为油。

24.叶片泵的构造

25.叶片泵1包括:泵壳体2;凸轮环3和侧板(侧向板)4,该凸轮环和侧板被容纳在泵壳体2中;转子5,该转子被可旋转地容纳在处于凸轮环3内部的转子室30内;多个板状叶片6,该多个板状叶片被构造成与转子5一起旋转;以及泵轴7,该泵轴以不可相对旋转的方式连接到转子5。

26.泵轴7在接收到作为驱动源的发动机的旋转力时旋转。转子5与泵轴7一起绕转子5的旋转轴线o在预定旋转方向(图1中所示的箭头a方向)上旋转。下面,平行于转子5的旋转轴线o的方向被称为轴向方向。此外,如箭头a指示的转子5的旋转方向仅被称为旋转方向。

27.如图2中所示,泵壳体2包括:壳体主体21,在该壳体主体中形成容纳空间20;和壳体盖22,该壳体盖22被构造成封闭壳体主体21中的容纳空间20的开口。壳体主体21通过多个螺栓23紧固到壳体盖22。螺栓23螺纹接合到设置于壳体主体21中的螺纹孔21a(参见图1)。壳体主体21和壳体盖22例如由基于铝的金属材料(铝合金)制成,并且通过压铸而成型。在图1中,在无壳体盖22的情况下示出容纳空间20的内部。

28.凸轮环3和侧板4被容纳在容纳空间20中,并且转子5被容纳在凸轮环3内部。侧板4被放置成使得其背面4b面对容纳空间20的底面20a,并且凸轮环3和转子5被放置在侧板4与壳体盖22之间。凸轮环3和侧板4例如由基于铁的金属材料制成,并通过烧结而成型。

29.如图2中所示,将油从吸入通路210引入其中的第一和第二引入部211、212形成在壳体主体21中,使得它们与容纳空间20连通。此外,在容纳空间20的底面20a上敞开的第一和第二排出通路213、214在壳体主体21中形成。叶片泵1被构造成通过提高油的压力,将被供应到第一和第二引入部211、212的油从第一和第二排出通路213、214发送到供油目标。从油底壳(未示出)吸上来的油被引入到吸入通路210中。在该油中可能混入微小气泡。

30.泵轴7穿过在壳体主体21中形成的插入孔216以及在侧板4中形成的插入孔40,并且泵轴7的第一端部被容纳在形成于壳体盖22中的盲孔220中。此外,泵轴7由被容纳在壳体主体21的插入孔216中的轴承81以及被容纳在壳体盖22的盲孔220中的轴承82可旋转地支撑。

31.当在轴向方向上观察凸轮环3时,凸轮环3具有以圆形形状形成的外周表面,以及以椭圆形形状形成的内周表面。内周表面是叶片6的远端部所抵靠的凸轮表面3a。转子5被放置在其中的转子室30形成在由凸轮表面3a包围的凸轮环3内部。凸轮环3具有一对通孔31。一对销215以站立方式形成在壳体主体21中的容纳空间20的底面20a上,使得销215分别穿过通孔31。此外,一对通孔400(如图5a中所示)在侧板4中形成,并且销215也分别穿过通孔400。由此,凸轮环3和侧板4相对于泵壳体2不可旋转。

32.如图1、图4中所示,侧板4包括第一入口端口41、第二入口端口42、第一排出端口43以及第二排出端口44,这些端口形成为使得它们沿转子5的旋转方向布置。第一入口端口41与第一引入部211连通,第二入口端口42与第二引入部212连通。第一排出端口43与第一排出通路213连通,第二排出端口44与第二排出通路214连通。第一和第二入口端口41、42以及第一和第二排出端口43、44在面对转子室30的侧板4的平泵室形成表面4a上敞开,使得第一和第二入口端口41、42以及第一和第二排出端口43、44形成为从泵室形成表面4a轴向凹进。泵室形成表面4a是不具有凸起和凹进并且垂直于轴向方向的平表面。

33.此外,在侧板4中形成与第一排出端口43连通的第一延伸沟槽45以及与第二排出端口44连通的第二延伸沟槽46。第一延伸沟槽45沿旋转方向,从第一排出端口43的在旋转

方向上的后端部进一步向后延伸。第二延伸沟槽46沿旋转方向,从第二排出端口44的在旋转方向上的后端部进一步向后延伸。此外,第一延伸沟槽45的通路区域从其在第一排出端口43侧上的基端部朝向其远端部逐渐变窄。第二延伸沟槽46的通路区域从其在第二排出端口44侧上的基端部朝向其远端部逐渐变窄。

34.应注意,一般的叶片泵也被构造成,使得沿转子的旋转方向从排出端口向后延伸的沟槽在侧板中形成。例如,这样的沟槽被称为“晶须沟槽(whisker groove)”,并且约束由于泵室中的油压突然升高导致气泡被平地压碎时产生冲击而引起发生侵蚀(气蚀损伤)或噪音这样的情况。即,晶须沟槽具有下列功能:通过在将泵室与排出端口直接连通之前将一些油引入到泵室中,约束当泵室与排出端口连通时泵室内部的压力突然升高。

35.转子5被可旋转地放置在转子室30内部,使得转子5的外周表面5a面对凸轮环3的凸轮表面3a。转子5具有圆盘形状并且例如由通过烧制基于铁的金属制成的粉末而获得的烧结体构成。泵轴7的花键部71与其配合的配合孔50形成在转子5的中心部中。转子5不可相对于泵轴7旋转并且与泵轴7一起旋转。侧板4的泵室形成表面4a面对转子5的第一侧面5b。

36.此外,如图3a中所示,转子5包括在外周表面5a上敞开的多个狭缝51(在本实施例中为12个狭缝51),使得狭缝51沿从转子5的中心部径向指向外的径向方向形成。狭缝51形成为宽度稍大于叶片6的厚度,并且在轴向方向上穿透转子5。叶片6分别被至少部分地容纳在狭缝51中。通过被狭缝51引导,叶片6能够沿转子5的径向方向移动。

37.此外,转子5设置有与狭缝51在中心部侧上的对应端部连续地形成的背压室52,使得指向将叶片6从狭缝51沿径向向外推出的方向的背压被引入到背压室52中。当从轴向方向观察转子5时,背压室52是圆孔,其直径大于狭缝51的宽度,并且背压室52在轴向方向上穿透转子5。

38.转子5中的每一个狭缝51的开口周部形成为从多个狭缝51中的两个相邻狭缝51之间的周向中央部沿径向向外突出的突起53。此外,彼此相邻的两个狭缝51之间的周向中央部形成为沿转子5的径向方向从突起53凹进的凹进部54。凹进部54的底面54a具有绕转子5的旋转轴线o的弓形形状。突起53具有狭缝51在其上敞开的顶表面53a,以及从顶表面53a朝向凹进部54的底面54a倾斜的倾斜表面53b。倾斜表面53b在顶表面53a与凹进部54的底面54a之间从转子5的径向方向稍微倾斜。

39.由于突起53在转子5中形成,所以例如与其中整个外周表面5a都以凹进部54的底面54a之间的直径形成的情况相比,可以使狭缝51更长,这使得能够约束由于横跨每一个叶片6彼此相邻的泵室s之间的压差而引起的每一个叶片6的倾斜。此外,由于凹进部54在转子5中形成,所以例如与其中整个外周表面5a都以突起53的顶表面53a之间的直径形成的情况相比,可以使得混入到油中的气泡体积对泵室s的容积的比例降低。这能够缓解由于气泡压碎引起的冲击。

40.叶片6例如由比转子5或侧板4更硬的高碳铬钢等金属制成,并且形成为平板形状。在接收到被引入到背压室52中的油的压力(背压)时,从狭缝51突出的叶片6的相应远端部抵靠凸轮表面3a。在转子室30内部,多个泵室s由转子5的外周表面5a与凸轮表面3a之间的叶片6限定。这里,“限定”指示通过分隔转子室30来形成泵室s。限定与第一和第二入口端口41、42连通的泵室s的叶片6从狭缝51的相应突出量随着转子5的旋转逐渐增大,并且限定与第一和第二排出端口43、44连通的泵室s的叶片6从狭缝51的相应突出量随着转子5的旋转

而逐渐减小。泵室s的容积根据叶片6随转子5旋转的运动而变化。

41.在其中泵室s的容积增大的过程中,油从第一入口端口41或第二入口端口42流入到泵室s中,而在其中泵室s的容积减小的过程中,如此流入到泵室s中的油流出到第一排出端口43或第二排出端口44。通过泵室s随转子5旋转的容积变化,叶片泵1从第一和第二排出端口43、44排出被吸入到第一和第二入口端口41、42中的油。

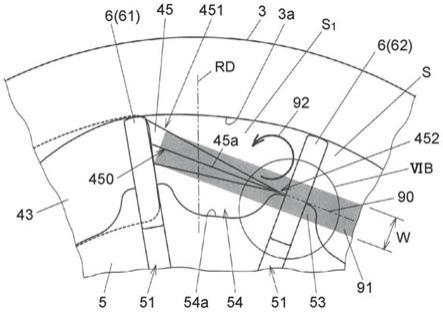

42.侧板4具有形成在面对转子5的侧面5b的泵室形成表面4a上的第一和第二背压沟槽47、48。第一背压沟槽47与对应于以下叶片6的背压室52连通,其中这些叶片6在其中从第一入口端口41吸入的油从第一排出端口43排出的第一压力过渡冲程中限定泵室s。第二背压沟槽48与对应于以下叶片6的背压室52连通,其中这些叶片6在其中从第二入口端口42吸入的油从第二排出端口44排出的第二压力过渡冲程中限定泵室s。

43.第一背压沟槽47包括形成在第一入口端口41内部的第一吸入侧背压沟槽部471、形成在第一排出端口43内部的第一排出侧背压沟槽部472、设置于第一吸入侧背压沟槽部471与第一排出侧背压沟槽部472之间的第一减小部473,以及沿旋转方向从第一排出侧背压沟槽部472向后延伸的第一延伸部474。第一吸入侧背压沟槽部471经由在侧板4中形成的连通孔401(参见图2)与第一排出通路212连通。

44.类似地,第二背压沟槽48包括形成在第二入口端口42内部的第二吸入侧背压沟槽部481、形成在第二排出端口44内部的第二排出侧背压沟槽部482、设置于第二吸入侧背压沟槽部481与第二排出侧背压沟槽部482之间的第二减小部483,以及沿旋转方向从第二排出侧背压沟槽部482向后延伸的第二延伸部484。第二吸入侧背压沟槽部481经由在侧板4中形成的连通孔402(参见图2)与第二排出通路214连通。

45.在轴向方向上面对第一排出端口43的第一凹进部221、在轴向方向上面对第二排出端口44的第二凹进部222、在轴向方向上面对第一延伸沟槽45的第三凹进部223、在轴向方向上面对第二延伸沟槽46的第四凹进部224、在轴向方向上面对第一背压沟槽47的第五凹进部225,以及在轴向方向上面对第二背压沟槽48的第六凹进部226,都在壳体盖22的平表面22a上形成,该平表面22a在转子室30侧上形成。通过该壳体盖22的构造,将通过油压接收在转子5的壳体盖22侧和叶片6上的力与将通过油压接收在转子5的侧板4侧和叶片6上的力平衡,从而促进了转子5和叶片6的旋转。

46.当泵室s与第一排出端口43或第二排出端口44连通时,泵室s内部的压力突然升高。此时,当泵室s内部的油中混入大量气泡时,气泡压碎造成冲击。当由于冲击而在侧板4的泵室形成表面4a上发生侵蚀时,防止油在彼此相邻的泵室s之间流动的密封效果可能降低。

47.本发明的发明人在认真研究约束侵蚀的叶片泵的构造的过程中发现了下列问题。在现有技术的叶片泵中,当油从排出端口经由晶须沟槽流入到泵室中时,导致气泡聚集在油漩涡的中心。当气泡压碎时,导致很大的冲击,从而在侧板中发生侵蚀。此外,随着气泡的密度更大,会发生大的侵蚀。发明人获得这样的见解:当油的漩涡大小(直径)变大时,气泡的密度降低,由此能够抑制大侵蚀的发生。

48.下面将参考图6a、图6b描述本实施例的下列构造,其中,使油的漩涡变大以降低气泡的密度,从而约束在泵室形成表面4a上发生大的侵蚀。此外,本文将主要描述第一延伸沟槽45的构造。然而,第二延伸沟槽46也与第一延伸沟槽45类似地构造。

49.图6a是图1的局部放大图,并且示出第一延伸沟槽45及其周部。图6b是以进一步放大方式示出图6a中的部分vib的放大图。在图6a、图6b中,通过从第一延伸沟槽45的远端部452进一步延伸第一延伸沟槽45的沟槽宽度的中心线45a而获得的虚拟延长线90由交替的一长两短虚线指示,通过沿着中心线45a和虚拟延长线90延伸第一延伸沟槽45的基端部451的沟槽宽度w而获得的带状范围91由灰色阴影指示。中心线45a是将第一延伸沟槽45的沟槽宽度一分为二的一组点(对应于沟槽宽度的线段的垂直平分线),沟槽宽度是垂直于第一延伸沟槽45的延伸方向的方向上的宽度。沟槽宽度w是第一延伸沟槽45的沟槽宽度的最大值。

50.第一延伸沟槽45的沟槽宽度从第一排出端口43侧上的基端部451朝向远端部452逐渐变窄,并且第一延伸沟槽45的截面形状为三角形v谷形状,其中该截面垂直于第一延伸沟槽45的纵向方向(延伸方向)。作为v谷的底部的沟槽底部450具有倾斜的直线形状,使得远端部452比基端部451更靠近转子5的侧面5b。当从轴向方向观察泵室形成表面4a时,中心线45a与沟槽底部450重叠。第一延伸沟槽45的沟槽深度从基端部451朝向远端部452逐渐变浅,其中该第一延伸沟槽45的沟槽深度作为泵室形成表面4a与沟槽底部450在垂直于泵室形成表面4a的方向上的距离。

51.图6a示出了一种状态,其中,在限定与第一延伸沟槽45连通的泵室s的成对叶片6中,在转子5的旋转方向上的前侧上的叶片6已经通过第一延伸沟槽45的基端部451。在这种状态下,在限定泵室s的该成对叶片6中的在旋转方向上的后侧上的叶片6被置于第一延伸沟槽45的远端部452附近。在下文说明中,该成对叶片6中的来自泵室s的在旋转方向上的前侧上的一个叶片被称为第一叶片61,而在该成对叶片6中的在旋转方向上的后侧上的另一个叶片被称为第二叶片62。此外,由第一叶片61和第二叶片62限定的泵室s被称为泵室s1。

52.在转子5随第一叶片61在轴向图中横跨第一延伸沟槽45旋转的同时,泵室s1的压力通过经由第一延伸沟槽45从第一排出端口43流入到泵室s1中的油而逐渐升高。当第一叶片61通过第一延伸沟槽45的基端部451,并且泵室s1与第一排出端口43连通时,泵室s1的压力快速地升高。从第一延伸沟槽45流入到泵室s1中的油变为射流并在泵室s1内部形成漩涡,使得微小气泡聚集在漩涡的中心部。当泵室s1与第一排出端口43连通时,气泡由于油压的升高而压碎。在图6a中,旋转方向和漩涡的大小由箭头92表示。

53.如上所述,为了约束在泵室形成表面4a上发生大的侵蚀,期望增大由从第一延伸沟槽45流入到泵室s1中的油引起的漩涡大小。在本实施例中,为了约束由于泵室s1中的气泡压碎而引起的侵蚀发生,侧板4的形状被如下构造。即,当从轴向方向观察泵室形成表面4a时,在当第一叶片61通过第一延伸沟槽45的基端部451时,侧板4的形状满足下列要求(1)至(5)。(1)第一延伸沟槽45的沟槽宽度的中心线45a从转子5的径向方向倾斜(由图6a中的交替长短虚线rd指示的方向),使得中心线45a接近远端部452侧而非基端部451侧上的转子5的旋转轴线o。(2)在其中容纳第二叶片62的狭缝51的敞开端511落入带状范围91内。(3)在第一叶片61与第二叶片62之间,虚拟延长线90不与转子5交叉。(4)在虚拟延长线90与第二叶片62之间形成的角度中,第一叶片61侧上以及凸轮表面3a侧上的角度θ1落入90

°±

10

°

的范围内。(5)在转子5的径向方向上,第一延伸沟槽45的远端部452比容纳有第二叶片62的狭缝51的开口周部中的突起53靠外侧放置。

54.换句话说,要求(1)指示从基端部451到远端部452的第一延伸沟槽45面对转子室30的内部。第一延伸沟槽45的基端部451与第一排出端口43的端部区域连通,该端部区域在

凸轮表面3a侧上。第一延伸沟槽45的远端部452被放置成比第一延伸沟槽45和第二排出端口43之间的连接部的一部分(该部分最靠近转子5侧)更靠近旋转轴线o。

55.要求(2)指示,当沿着中心线45a和虚拟延长线90发生具有沟槽宽度w(该沟槽宽度w为第一延伸沟槽45的最大宽度)的射流时,该射流击中在其中容纳第二叶片62的狭缝51的敞开端511周围的区域。更具体地,该射流击中第二叶片62的在第一叶片61侧上的表面62a与突起53的顶表面53a之间的拐角部分。

56.在本实施例中,在满足要求(1)和(2)时,由从第一延伸沟槽45流入到泵室s1中的油引起的漩涡的大小较大,并且与例如图7a、图7b(下文所述)的比较例相比,漩涡的流动较弱。当在凸轮表面3a与中心线45a和虚拟延长线90中的每一个之间形成大的空间时,获得漩涡大小增大的作用。按下文获得弱化漩涡流动的作用。即,当第一延伸沟槽45面对转子室30内部时,射流击中第二叶片62的表面62a的角度接近90

°

,所以射流击中第二叶片之后的油流动的单向性得到缓和,由此使油容易向多个方向分散。因而,获得了减弱漩涡流动的作用。这些作用可以抑制微小气泡聚集在漩涡的中心部内的小范围内,由此能够产生约束侵蚀发生的效果。

57.要求(3)指示来自第一延伸沟槽45的具有沟槽宽度w的射流主要击中从狭缝51突出的第二叶片62的基部附近(敞开端511附近)。由此,与其中射流在第一叶片61通过第一延伸沟槽45的基端部451时主要击中转子5的突起53的倾斜表面53b的情况相比,很难引起强漩涡。

58.要求(4)指示,θ1角度落入其中射流难以引起油的强漩涡的范围内。角度θ1的最理想值为90

°

。然而,当角度θ1在等于或大于80

°

且等于或小于100

°

的范围内时,变为射流的油容易分散,所以难以引起具有强流动的油漩涡。

59.要求(5)指示,第一延伸沟槽45延伸到其中第一延伸沟槽45沿转子5的径向方向到达突起53的外部分的周向位置。由此,能够在长距离上控制从第一延伸沟槽45流入到泵室s1中的油的流动方向。这允许将射流引导到狭缝51的敞开端511附近。作为一个示例,图6b示出了其中第一延伸沟槽45延伸到比突起53的顶表面53a靠径向外侧放置的位置的情况。

60.应注意,从防止第一延伸沟槽45经由在旋转方向上的后侧上的泵室s从泵室s1与第一入口端口41连通的观点看,当第一叶片61通过第一延伸沟槽45的基端部451时,期望第一延伸沟槽45的远端部452的位置在从第二叶片62的表面62a处于第一叶片61侧上。

61.比较例

62.图7a是示出根据比较例的叶片泵1a的一部分的构造图,7b是以放大方式示出图7a中的部分viib的放大图。在图7a、图7b中,与在上述实施例中所述的那些相同的组成部分具有与在图6a和图6b中使用的相同附图标记,并且省略冗余说明。

63.在根据比较例的叶片泵1a中,第一延伸沟槽45a从转子5的径向方向的倾斜角度(第一延伸沟槽45a从第一排出端口43延伸)与上述实施例中第一延伸沟槽45从转子5的径向方向的倾斜角度不同,第一延伸沟槽45a形成为沿着转子5的旋转方向延伸。即,与上述实施例相比,第一延伸沟槽45a的远端部452被放置在远离旋转轴线o的位置处。在该构造中,在虚拟延长线90与第二叶片62之间形成的角度中,凸轮表面3a侧上的角度θ2变大,沿着第二叶片62的表面62a流动的油容易引起强漩涡,而凸轮表面3a与第一延伸沟槽45a的中心线45a和虚拟延长线90中的每一个之间的空间变小,所以引起的漩涡大小变小。因而,气泡以

高密度在漩涡的中心部聚集,所以容易发生侵蚀。在图7a中,漩涡的旋转方向和大小由箭头93表示。

64.另一方面,在上述实施例中,侧板4的形状被构造成满足上述要求(1)至(5)。因而,与根据比较例的叶片泵1a相比,能够更有效地约束侵蚀的发生。

65.附加事项

66.已经基于实施例描述了本发明,但是上述实施例不限制根据权利要求的本发明。此外,应注意,实施例中所述的特征的所有组合都不一定是解决本发明的问题的必要措施。

67.此外,可以通过在不偏离本发明的主旨的范围内省略一些构造或添加或替换一些构造,而通过适当地修改本发明来执行本发明。例如,在假定侧板4的形状至少满足要求(1)至(5)中的要求(1)和(2)的情况下,侧板4的形状可以不必满足要求(1)至(5)中的要求(3)至(5)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1