一种用于大型轴流风机轴振轨迹测试工装的制作方法

1.本发明属于大型轴流风机轴振轨迹测试技术领域,具体涉及一种用于大型轴流风机轴振轨迹测试工装。

背景技术:

2.在大型轴流风机领域,由于风机转速高达1485r/min且运行时间长,一旦发生故障会给国家和企业带来巨大的财产损失。通过识别风机轴心轨迹的形状,可以进一步分析设备振动的原因,得到故障前兆,及时采取措施防止故障恶化。

3.目前,市场上的轴心轨迹测量装置多采用非接触式测量,该测量方法需要设计支架固定传感器,并使传感器相互垂直放置后对旋转机械的轴心轨迹进行测量。但是由于大型轴流风机的结构特殊性,其电机轴并未裸露在设备外部,因此,使用常用的支架无法对大型轴流风机轴心轨迹进行测试。

4.因此,为了解决此类问题,需要设计一种用于大型轴流风机轴振轨迹测试工装,可以提供此类问题的较为有效的解决途径。

技术实现要素:

5.针对现有技术中存在的上述问题,本发明的目的在于提供一种用于大型轴流风机轴振轨迹测试工装,能够解决大型轴流风机轴振轨迹难以测量的问题,工装方便可调、安全性高。

6.本发明提供如下技术方案:一种用于大型轴流风机轴振轨迹测试工装,其特征在于:包括工装头部及底座,所述工装头部及底座之间设有若干根伸缩杆,所述工装头部套设在被测风机转轴的外侧,所述工装头部为圆环形结构,其周向方向上均布有若干个通孔,所述通孔内穿设有电涡流传感器,所述电涡流传感器与通孔内侧壁之间设有圆环形海绵,所述底座与工装头部的形状相同,其圆周外侧均布有若干根连接支架,所述连接支架的内端固定安装在底座的外侧壁上,所述连接支架外端安装在被测风机的内壁面上。

7.所述的一种用于大型轴流风机轴振轨迹测试工装,其特征在于所述连接支架为条状结构。

8.所述的一种用于大型轴流风机轴振轨迹测试工装,其特征在于所述连接支架内端端部的曲率与底座外侧壁的曲率相同。

9.所述的一种用于大型轴流风机轴振轨迹测试工装,其特征在于连接支架外端端部的曲率与被测风机内壁面的曲率相同。

10.所述的一种用于大型轴流风机轴振轨迹测试工装,其特征在于所述圆环形海绵的内径与电涡流传感器的外径相同。

11.所述的一种用于大型轴流风机轴振轨迹测试工装,其特征在于所述伸缩杆包括上调节杆、套设在上调节杆外侧的下调节杆,下调节杆柱形环状结构,所述上调节杆与下调节杆之间设有丝杠升降机构,所述丝杠升降机构通过把柄旋转控制。

12.所述的一种用于大型轴流风机轴振轨迹测试工装,其特征在于所述工装头部的内径大于被测风机转轴的直径,工装头部纵截面的厚度小于电涡流传感器的长度。

13.所述的一种用于大型轴流风机轴振轨迹测试工装,其特征在于所述电涡流传感器通过两个螺母锁紧固定在工装头部上。

14.通过采用上述技术,与现有技术相比,本发明的有益效果如下:本发明针对大型轴流风机轴振轨迹难以测量的问题进行解决;采用高度可调结构,控制传感器布置的空间位置,方便可调;工装与风机内壁面采用焊接方式固定,防止安全事故发生,确保测试过程的安全性。

附图说明

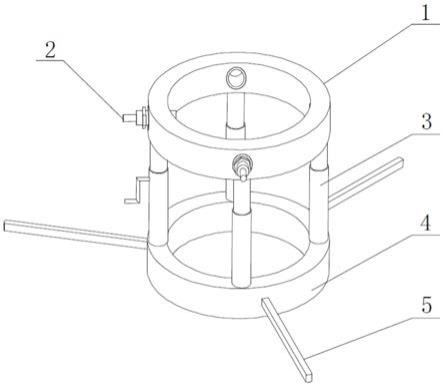

15.图1为本发明实施例的整体结构示意图;图2为本发明实施例工装安装在被测风机的结构示意图;图3为本发明实施例的电涡流传感器的安装示意图;图4为本发明实施例的伸缩杆结构示意图。

16.图中:1、工装头部;2、电涡流传感器;3、伸缩杆;31、上调节杆;32、下调节杆;33、把柄;4、底座;5、连接支架;6、圆环形海绵。

具体实施方式

17.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合说明书附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

18.相反,本发明涵盖任何由权利要求定义的在本发明的精髓和范围上做的替代、修改、等效方法以及方案。进一步,为了使公众对本发明有更好的了解,在下文对本发明的细节描述中,详尽描述了一些特定的细节部分。对本领域技术人员来说没有这些细节部分的描述也可以完全理解本发明。

19.请参阅图1-4,一种用于大型轴流风机轴振轨迹测试工装,包括工装头部1、四个电涡流传感器2、四根伸缩杆3、底座4及三根连接支架5。

20.具体的,工装头部1和底座4结构相同,均为圆环形结构,工装头部1和底座4上下设置,工装头部1与底座4之间均布有四根伸缩杆3;工装头部1上沿着其周向设有四个通孔,孔内塞有圆环形海绵6,电涡流传感器2安装在圆环形海绵6内;三根连接支架5沿着底座4的外侧周向均布设置,其外端端部固定安装在被测风机的内壁上。

21.具体的,连接支架5为条状结构,其内端焊接安装在底座4的外侧壁上,内端端部曲率与底座4外侧壁的曲率相同,外端固定安装在被测风机的内壁上,外端端部的曲率与风机内壁面的曲率相同。

22.具体的,圆环形海绵6的内径与电涡流传感器2的外径相同,电涡流传感器2沿着圆环形海绵6内壁穿过工装头部1上的通孔,工装头部1纵截面的厚度小于电涡流传感器2的长度,,每个电涡流传感器2配设有两个螺母,两个螺母配合设置工装头部1的内外两侧,以锁紧电涡流传感器2。

23.具体的,工装头部1的内径大于被测风机转轴的直径,便于工装头部1套设在被测

风机转轴外。

24.具体的,伸缩杆3包括上调节杆31、套设在上调节杆31外侧的下调节杆32,下调节杆32柱形环状结构,所述上调节杆31与下调节杆32之间设有丝杠升降机构,所述丝杠升降机构通过把柄33旋转控制。

25.一种大型轴流风机轴振轨迹测试工装的测试方法,步骤如下:1)预先组装测试工装中除连接支架5外的其他部件,然后根据被测风机内壁表面的面曲率,确认连接支架5形状、尺寸并加工,将加工好的连接支架5的内端焊接安装到测试工装中底座4的外侧壁上,并将整个工装固定放置被测风机内,然后将连接支架5外端焊接于被测风机内壁面;2)通过调整伸缩杆长度3的长度,来调整电涡流传感器2的感应高度;调整电涡流传感器2上两侧螺母的锁紧位置,结合其感应高度的设置,确保电涡流传感器2的空间位置;3)将电涡流传感器2与相关信号采集装置相连接;4)启动被测风机,待被测风机工作稳定后,读取5s内信号采集装置采集的数字信号,重复读取三次;5)关闭被测风机,确保环境安全后,拆除连接支架5,取出整个工装即可完成拆除。

26.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

技术特征:

1.一种用于大型轴流风机轴振轨迹测试工装,其特征在于:包括工装头部(1)及底座(4),所述工装头部(1)及底座(4)之间设有若干根伸缩杆(3),所述工装头部(1)套设在被测风机转轴的外侧,所述工装头部(1)为圆环形结构,其周向方向上均布有若干个通孔,所述通孔内穿设有电涡流传感器(2),所述电涡流传感器(2)与通孔内侧壁之间设有圆环形海绵(6),所述底座(4)与工装头部(1)的形状相同,其圆周外侧均布有若干根连接支架(5),所述连接支架(5)的内端固定安装在底座(4)的外侧壁上,所述连接支架(5)外端安装在被测风机的内壁面上。2.根据权利要求1所述的一种用于大型轴流风机轴振轨迹测试工装,其特征在于所述连接支架(5)为条状结构。3.根据权利要求2所述的一种用于大型轴流风机轴振轨迹测试工装,其特征在于所述连接支架(5)内端端部的曲率与底座(4)外侧壁的曲率相同。4.根据权利要求3所述的一种用于大型轴流风机轴振轨迹测试工装,其特征在于连接支架(5)外端端部的曲率与被测风机内壁面的曲率相同。5.根据权利要求1所述的一种用于大型轴流风机轴振轨迹测试工装,其特征在于所述圆环形海绵(6)的内径与电涡流传感器(2)的外径相同。6.根据权利要求1所述的一种用于大型轴流风机轴振轨迹测试工装,其特征在于所述伸缩杆(3)包括上调节杆(31)、套设在上调节杆(31)外侧的下调节杆(32),下调节杆(32)柱形环状结构,所述上调节杆(31)与下调节杆(32)之间设有丝杠升降机构,所述丝杠升降机构通过把柄(33)旋转控制。7.根据权利要求1所述的一种用于大型轴流风机轴振轨迹测试工装,其特征在于所述工装头部(1)的内径大于被测风机转轴的直径,工装头部(1)纵截面的厚度小于电涡流传感器(2)的长度。8.根据权利要求6所述的一种用于大型轴流风机轴振轨迹测试工装,其特征在于所述电涡流传感器(2)通过两个螺母锁紧固定在工装头部(1)上。

技术总结

一种用于大型轴流风机轴振轨迹测试工装,属于大型轴流风机轴振轨迹测试技术领域。它包括工装头部及底座,工装头部及底座之间设有若干根伸缩杆,工装头部为圆环形结构,其周向方向上均布有若干个通孔,工装头部套设在被测风机转轴的外侧,通孔内穿设有电涡流传感器,电涡流传感器与通孔内侧壁之间设有圆环形海绵,底座与工装头部的形状相同,其圆周外侧均布有若干根连接支架。本发明工装针对大型轴流风机轴振轨迹难以测量的问题进行解决;采用高度可调结构,控制传感器布置的空间位置,方便可调;工装与风机内壁面采用焊接方式固定,防止安全事故发生,确保测试过程的安全性。确保测试过程的安全性。确保测试过程的安全性。

技术研发人员:金伟娅 杨柯 周水清 张锴 胡银杰 王赤虎 何兴

受保护的技术使用者:上海核工程研究设计院有限公司

技术研发日:2021.10.14

技术公布日:2022/1/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1