一种双缸式充气泵的制作方法

1.本发明属于充气泵技术领域,具体涉及一种双缸式充气泵。

背景技术:

2.充气泵又叫打气机、打气泵、充气泵,通过马达的运转来带动充气泵运转,抽气时,连通器的阀门被大气的气压冲开,气体进入气筒,而向轮胎中打气时,阀门又被气筒内的气压关闭,气体就进入了轮胎中。

3.现有充气泵的核心结构就是采用电机通过减速机构带动气缸的活塞往复运动,现在的充气泵多为单缸充气泵,单次的充气量都比较小,为此,市面上也出现了双缸体的充气泵,但是,现在的双缸体充气泵虽然较单缸体充气泵而言,单次充气气量在成倍增加,可是充气时间以及充气效率却相对下降了,并没有真正达到充气时间缩短和充气效率提高的效果。

技术实现要素:

4.本发明的目的是:旨在提供一种双缸式充气泵,通过直流电机与双连杆组件的相互配合,同时带动两个活塞做交替式往复运动,在直流电机的输出轴转动一圈的情况下,带动两个活塞各自完成一次充气,在增大单次充气气量的情况下,缩短了充气时间,提高了充气效率。

5.为实现上述技术目的,本发明采用的技术方案如下:

6.一种双缸式充气泵,包括直流电机和双连杆组件,所述直流电机上安装有机架,所述机架包括两个对称设置的增压筒体,所述双连杆组件包括条形环套和固定安装在条形环套两侧的连杆,所述连杆的自由端安装有活塞,所述活塞穿设在增压筒体内,所述活塞上开设有进气孔,所述进气孔内安装有第一单向阀,所述直流电机的动力输出轴上安装有减速机构,所述减速机构的输出端安装有曲柄轮,所述曲柄轮上安装有转轴,所述转轴与直流电机的动力输出轴平行、且不重合,所述转轴穿设在条形环套内,两个所述增压筒体的自由端均设有储气室,所述储气室与增压筒体之间安装有第二单向阀,两个所述储气室相互连通,其中一个所述储气室还连接有打气管组件。

7.进一步限定,所述第二单向阀包括橡胶阀、弹簧和外六角堵头,所述弹簧位于橡胶阀和外六角堵头之间,所述储气室上开设有螺纹通孔,所述外六角堵头螺接在螺纹通孔内。这样的结构设计,通过橡胶阀、弹簧和外六角堵头构成第二单向阀,结构简单,制造方便。

8.进一步限定,所述减速机构包括太阳轮、多个行星轮、齿圈和支持架,所述太阳轮固定安装在直流电机的动力输出轴上,所述齿圈固定安装在直流电机和机架之间,多个所述行星轮转动安装在支持架上,所述行星轮与太阳轮、齿圈啮合,所述支持架转动安装在齿圈上,所述曲柄轮固定安装在支持架上。这样的结构设计,通过太阳轮、多个行星轮、齿圈和支持架构成行星齿轮减速机构,增加直流电机传输到双连杆组件上的扭矩,使得直流电机可以带动两个缸工作,降低充气泵工作时对直流电机扭矩的要求,进而降低采购直流电机

的成本;同时,减小直流电机内部的电流大小,延长直流电机的使用寿命;同时,采用由太阳轮、多个行星轮、齿圈和支持架构成的行星齿轮减速机构对直流电机进行扭矩的放大,在运作时,行星齿轮的噪音要小于现有平行齿轮传动,进而降低充气泵在使用时的噪音。

9.进一步限定,两个所述增压筒体对称设置、可拆卸与齿圈连接。这样的结构设计,两个增压筒体以独立部件的方式与齿圈可拆卸连接,结构简单,拆装方便。

10.进一步限定,所述转轴上安装有轴承,所述轴承位于条形环套内。这样的结构设计,通过轴承代替转轴与条形环套接触,可减小摩擦力,延长使用寿命。

11.进一步限定,所述连杆上开设有条形槽,所述机架上于两个条形槽内均安装有支架,所述支架于连杆的上下端面均安装有平垫。这样的结构设计,通过支架和平垫对双连杆组件的左右往复运动过程中的活塞进行保护,在一定程度上减小活塞发生轴向偏移对增压筒体的伤害,延长活塞的使用寿命。

12.进一步限定,两个所述储气室之间安装有高压管。这样的结构设计,通过高压管对两个储气室进行连接,结构简单,制造方便。

13.进一步限定,其中一个所述储气室上还安装有泄压机构和压力表。这样的结构设计,通过压力表对储气室内的压力进行监控,当储气室压力过高时,可通过泄压机构对储气室内的高压气体进行释放,从而避免增压套筒反向施加在直流电机的动力输出轴上的负载过大,而造成的直流电机损坏的问题,对直流电机形成保护。

14.进一步限定,所述连杆上固定安装有加强筋。这样的结构设计,通过加强筋加强连杆的结构强度,实用性较强,所述机架上开设有通气道,两个所述储气室通过通气道连通。这样的结构设计,通过在机架上开设通气道的方式,对两个储气室进行连通,通气道完全位于机架内,相对于通过外置管道连通两个储气室,使用寿命更长。进一步限定,所述曲柄轮呈人字形,所述曲柄轮上开设有第一安装孔和多个第二安装孔,所述减速机构的输出端安装在第一安装孔内,多个所述第二安装孔与第一安装孔之间的距离尺寸不同,所述转轴固定安装在其中一个第一安装孔内。这样的结构设计,在实际使用过程中,可通过把转轴安装在不同第二安装孔内的方式,对活塞的运动行程进行调节,进而调节直流电机旋转一圈,充气泵的出气量。

15.采用上述技术方案的发明,具有如下优点:

16.1、通过直流电机与双连杆组件的相互配合,同时带动两个活塞做交替式往复运动,在直流电机的输出轴转动一圈的情况下,带动两个活塞各自完成一次充气,在增大单次充气气量的情况下,缩短了充气时间,提高了充气效率;

17.2、由对置的双增压筒体,平衡充气泵在使用过程中的负载,从而使得直流电机的输出轴在使用过程中的负载保持均衡,进而使得直流电机中的在使用过程中,直流电机内部的电流降低、大小稳定;

18.3、通过太阳轮、多个行星轮、齿圈和支持架构成行星齿轮减速机构,增加直流电机传输到双连杆组件上的扭矩,使得直流电机可以带动两个缸工作,降低充气泵工作时对直流电机扭矩的要求,进而降低采购直流电机的成本;

19.4、通过支架和平垫对双连杆组件的左右往复运动过程中的活塞进行保护,在一定程度上减小活塞发生轴向偏移对增压筒体的伤害,延长活塞的使用寿命;

20.5、通过在曲柄轮上开设多个与第一安装孔距离不同的第二通孔,可通过把转轴安

装在不同第二安装孔内的方式,对活塞的运动行程进行调节,进而调节直流电机旋转一圈,充气泵的出气量。

附图说明

21.本发明可以通过附图给出的非限定性实施例进一步说明;

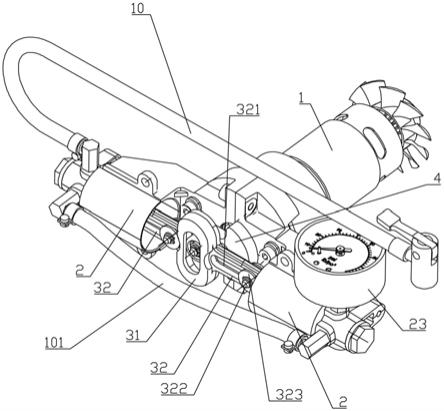

22.图1为本发明一种双缸式充气泵实施例一的结构示意图;

23.图2为本发明一种双缸式充气泵实施例一的原理流程结构示意图;

24.图3为本发明一种双缸式充气泵实施例二的爆炸结构示意图;

25.图4为图3中a处的放大结构示意图;

26.图5为本发明一种双缸式充气泵实施例三的结构示意图;

27.图6为本发明一种双缸式充气泵实施例三的剖视结构示意图;

28.图7为本发明一种双缸式充气泵实施例四的结构示意图;

29.主要元件符号说明如下:

30.直流电机1、打气管组件10、高压管101、通气道102、

31.增压筒体2、活塞21、

32.双连杆组件3、条形环套31、连杆32、加强筋320、条形槽321、支架322、平垫323、第一安装孔41、第二安装孔42、

33.曲柄轮4、转轴40、轴承401、

34.橡胶阀51、弹簧52、外六角堵头53、

35.太阳轮61、行星轮62、齿圈63、支持架64。

具体实施方式

36.以下将结合附图和具体实施例对本发明进行详细说明,需要说明的是,在附图或说明书描述中,相似或相同的部分都使用相同的图号,附图中未绘示或描述的实现方式,为所属技术领域中普通技术人员所知的形式。另外,实施例中提到的方向用语,例如“上”、“下”、“顶”、“底”、“左”、“右”、“前”、“后”等,仅是参考附图的方向,并非用来限制本发明的保护范围。

37.实施例一:

38.如图1和图2所示,本发明的一种双缸式充气泵,包括直流电机1和双连杆组件3,直流电机1上安装有机架,机架包括两个对称设置的增压筒体2,双连杆组件3包括条形环套31和固定安装在条形环套31两侧的连杆32,连杆32的自由端安装有活塞21,活塞21穿设在增压筒体2内,活塞21上开设有进气孔,进气孔内安装有第一单向阀,直流电机1的动力输出轴上安装有减速机构,减速机构的输出端安装有曲柄轮4,曲柄轮4上安装有转轴40,转轴40与直流电机1的动力输出轴平行、且不重合,转轴40穿设在条形环套31内,两个增压筒体2的自由端均设有储气室,储气室与增压筒体2之间安装有第二单向阀,两个储气室相互连通,其中一个储气室还连接有打气管组件10。

39.第二单向阀包括橡胶阀51、弹簧52和外六角堵头53,弹簧52位于橡胶阀51和外六角堵头53之间,储气室上开设有螺纹通孔,外六角堵头53螺接在螺纹通孔内。通过橡胶阀51、弹簧52和外六角堵头53构成第二单向阀,结构简单,制造方便。

40.减速机构包括太阳轮61、多个行星轮62、齿圈63和支持架64,太阳轮61固定安装在直流电机1的动力输出轴上,齿圈63固定安装在直流电机1和机架之间,多个行星轮62转动安装在支持架64上,行星轮62与太阳轮61、齿圈63啮合,支持架64转动安装在齿圈63上,曲柄轮4固定安装在支持架64上。通过太阳轮61、多个行星轮62、齿圈63和支持架64构成行星齿轮减速机构,增加直流电机1传输到双连杆组件3上的扭矩,使得直流电机1可以带动两个缸工作,降低充气泵工作时对直流电机1扭矩的要求,进而降低采购直流电机1的成本;同时,减小直流电机1内部的电流大小,延长直流电机1的使用寿命;同时,采用由太阳轮61、多个行星轮62、齿圈63和支持架64构成的行星齿轮减速机构对直流电机1进行扭矩的放大,在运作时,行星齿轮的噪音要小于现有平行齿轮传动,进而降低充气泵在使用时的噪音。

41.两个增压筒体2对称设置、可拆卸与齿圈63连接。两个增压筒体2以独立部件的方式与齿圈63可拆卸连接,结构简单,拆装方便。

42.转轴40上安装有轴承401,轴承401位于条形环套31内。通过轴承401代替转轴40与条形环套31接触,可减小摩擦力,延长使用寿命。

43.连杆32上开设有条形槽321,机架上于两个条形槽321内均安装有支架322,支架322于连杆32的上下端面均安装有平垫323。通过支架322和平垫323对双连杆组件3的左右往复运动过程中的活塞21进行保护,在一定程度上减小活塞21发生轴向偏移对增压筒体2的伤害,延长活塞21的使用寿命。

44.两个储气室之间安装有高压管101。通过高压管101对两个储气室进行连接,结构简单,制造方便。

45.其中一个储气室上还安装有泄压机构22和压力表23。通过压力表23对储气室内的压力进行监控,当储气室压力过高时,可通过泄压机构对储气室内的高压气体进行释放,从而避免增压套筒2反向施加在直流电机1的动力输出轴上的负载过大,而造成的直流电机1损坏的问题,对直流电机1形成保护。压力表23可为普通压力表或数显压力表。

46.本实施例中,使用时,通过打气管组件10连接需要充气的轮胎,启动直流电机1带动太阳轮61转动,从而利用行星轮62与太阳轮61、齿圈63的啮合,带动支持架64转动,以带动曲柄轮4转动,进而带动转轴40围绕直流电机1的动力输出轴旋转,再利用转轴40和双连杆组件3的配合关系,带动两个活塞21在增压筒体2内做往复运动;

47.然后由活塞21的往复运动,配合第一单向阀和第二单向阀,使得两个增压筒体2交替对打气管组件10充气,进而完成对轮胎的充气工作;

48.实施例二:

49.如图3和图4所示,本实施例与实施例一相比,唯一不同的结构在于:连杆32上固定安装有加强筋320。除此以外,其余结构均与实施例一相同。

50.通过加强筋320加强连杆32的结构强度,实用性较强。

51.实施例三:

52.如图5和图6所示,本实施例与实施例一相比,唯一不同的结构在于:机架上开设有通气道102,两个储气室通过通气道102连通。除此以外,其余结构均与实施例一相同。

53.通过在机架上开设通气道102的方式,对两个储气室进行连通,通气道102完全位于机架内,相对于通过外置管道连通两个储气室,使用寿命更长。

54.实施例四:

55.如图7所示,本实施例与实施例一相比,唯一不同的结构在于:曲柄轮4呈人字形,曲柄轮4上开设有第一安装孔41和多个第二安装孔42,减速机构的输出端安装在第一安装孔41内,多个第二安装孔42与第一安装孔41之间的距离尺寸不同,转轴40固定安装在其中一个第一安装孔41内。除此以外,其余结构均与实施例一相同。

56.在实际使用过程中,可通过把转轴40安装在不同第二安装孔42内的方式,对活塞21的运动行程进行调节,进而调节直流电机1旋转一圈,充气泵的出气量。

57.以上对本发明提供的一种双缸式充气泵进行了详细介绍。具体实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1