一种吸油烟机的制作方法

本发明涉及油烟净化装置,尤其是吸油烟机。

背景技术:

1、多翼离心风机具有高压力,低噪音等特点,因此目前社会普遍用多翼离心风机系统作为动力源,利用高速旋转的叶轮在蜗壳中完成做功和过滤两个功能。如常用于吸油烟机中,通过安装在吸油烟机内部的多翼离心风机吸排油烟,多翼离心风机包括蜗壳、安装在蜗壳中叶轮及带动叶轮转动的电机,当叶轮旋转时,在风机中心产生负压吸力,将吸油烟机下方的油烟吸入风机,经过风机加速后被蜗壳收集、引导排出室外。

2、随着技术的进步及行业竞争的加剧,消费者也对噪声的要求也越高。国标吸对油烟机噪声的定义为吸油烟机无阻力外排时半消声室的噪声,消费者在采购产品时也往往会以此作为噪声参考。但吸油烟机的使用环境为用户家,对于高层住宅,当烟气排出时,烟气是经过排烟管及公用烟道后排出,由于厨房结构及高层住宅形式,其后端会有较大的排烟阻力,此时的工况和半消声室的工况不同,噪声表现也不同。

3、蜗壳作为风机系统的主要核心部件,其任务是将离开叶轮的气体导向至蜗壳出口,并将部分动压转换为静压,静压和高阻力下的排风有较大关系,蜗壳内的流动十分复杂,气体沿着蜗壳流动的同时,不断会有气体从叶轮进入蜗壳,故蜗壳型线的设计不仅直接关系到蜗壳内部的流动损失,还对前面叶轮的气动性有反影响。在设计蜗壳时,需要综合考虑两种工况的噪声需求,使两种工况的噪声都能得到降低。

4、现有的教科书对蜗壳型线设计是在提出假定条件下进行设计的,①气流在蜗壳中为定常流;②忽略气体的黏性;③气体沿着整个叶轮出口均匀地流出,即通过蜗壳不同截面上的流量与从该截面到蜗壳起始截面间形成的夹角成正比,以等环量法设计的等角对数螺旋曲线及和其曲线相近的偏心四点法设计蜗壳型线。

5、目前,大多数的蜗壳设计按照此设计方法来设计型线。但实际蜗壳由于进风形式及蜗舌出口的影响,其内部并非为均匀的均匀流场,尤其在高阻力工况下内部流动更紊乱。根据此原理分析,也有针对此问题专门的蜗壳型线设计的专利发表。如申请号为201721352626.4的中国发明专利《离心风机蜗壳结构》,蜗壳型线通过对数螺旋曲线、直线段、阿基米德裸线及圆弧段的组合,使风机内部流动更接近实际气体流动来进行降噪;如申请号为201821369078.0的中国发明专利《一种具有蜗壳的离心风机》,蜗壳型线通过等角对数螺旋曲线、贝塞尔曲线及变角对数螺旋曲线的组合,进一步增加蜗壳内部流体的流畅度。

6、以上专利的技术方式是基于实验室无阻力工况下的气体流动进行针对性设计,在使用环境高阻力工况下的研究较少,由于使用环境下的高阻力,风机进气及内部流动差别很大,以上专利的设计方法在使用环境下可能达到较小的噪音。

技术实现思路

1、本发明所要解决的技术问题是针对上述现有技术存在的不足,提供一种吸油烟机,能够降低使用工况的噪声。

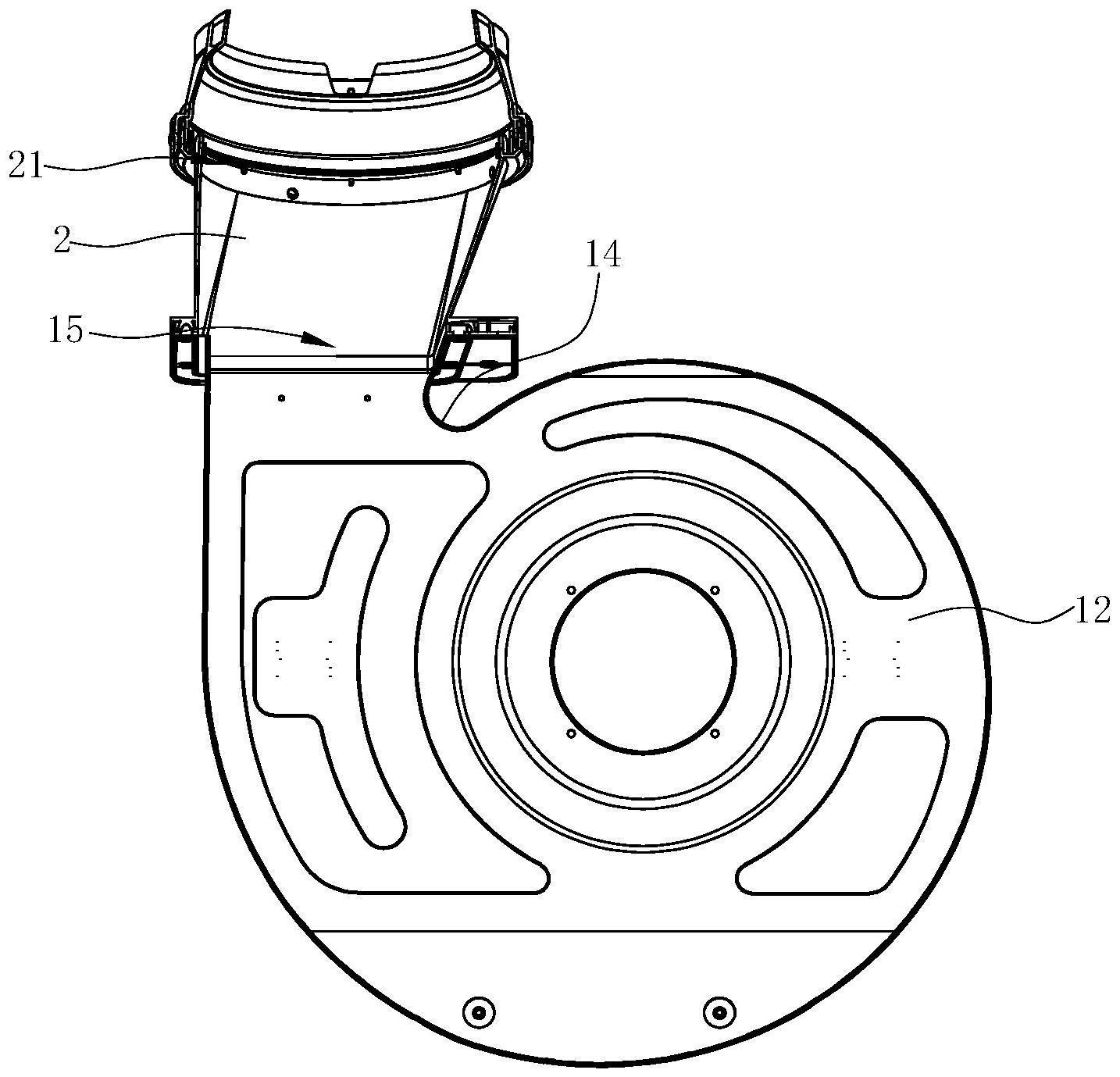

2、本发明解决上述技术问题所采用的技术方案为:一种吸油烟机,包括风机系统和设置在风机系统的出风口处的出风口罩,所述风机系统包括蜗壳和设置在蜗壳内的叶轮,所述蜗壳包括蜗舌,所述出风口罩包括出口,其特征在于:所述蜗壳的出口喉部面积小于出风口罩的出口的面积,所述蜗壳的出口喉部面积为蜗壳内经过蜗舌起始端的截面面积,该截面与叶轮的轴线平行。

3、优选的,为使得蜗壳的喉部出风速度快,反向气流少,有利于用户工况降噪,所述蜗壳的出口喉部面积/出风口罩的出口的面积=0.6~0.95。

4、优选的,保证蜗壳扩张度的正向放大,所述蜗壳的蜗壳型线包括与蜗舌对应的线段以及以线段的终点为起点的扩张的螺旋曲线。

5、优选的,所述蜗壳型线还包括第一直线段和第二直线段,所述第一直线段的终点为线段的起点,所述第二直线段的起点为螺旋曲线的终点,第一直线段的起点和第二直线段的终点之间的部分对应所述出风口;

6、当风机系统竖直放置时,以水平经过蜗壳和叶轮共同的中心的直线为x轴、竖直经过中心的直线为y轴,从而构成坐标系,所述x轴和y轴均与叶轮的轴线垂直,第一直线段的起点和第二直线段的终点之间的部分位于坐标系的第二象限;

7、所述线段为圆弧,圆弧的圆心为l,所述第一直线段的起点和第二直线段的终点之间构成第一连线,过l点做平行于第一连线的直线交第二直线段于点m、交第一直线段于点n,点m和点n之间的距离|mn|定义为蜗壳的出口喉部宽度,点m和点n之间的连线位于上述的截面内,蜗壳的出口喉部面积=出口喉部宽度×蜗壳内腔厚度,蜗壳内腔厚度为蜗壳沿叶轮的轴线方向上的尺寸。

8、优选的,结合风机系统的进气特点,减小各区域的气流紊乱,降低用户使用工况噪声,当风机系统竖直放置时,以水平经过蜗壳和叶轮共同的中心的直线为x轴、竖直经过中心的直线为y轴,从而构成坐标系,所述x轴和y轴均与叶轮的轴线垂直,第一直线段的起点和第二直线段的终点之间的部分位于坐标系的第二象限;

9、所述螺旋曲线包括以线段的终点为起点的第一曲线、以第一曲线的终点为起点的第二曲线、以第二曲线的终点为起点的第三曲线、以第三曲线的终点为起点的第四曲线以及以第四曲线的终点为起点的第五曲线,所述第一曲线、第二曲线和第三曲线的扩张角依次增大,所述第三曲线、第四曲线和第五曲线的扩张角依次减小。

10、优选的,为避免经过蜗舌进入蜗壳内的气体发生分离,造成气流紊乱,降低噪声,所述第一曲线的扩张角为α1,所述第一曲线的起点和中心之间的连线为第二连线,所述第一曲线上的各点到中心之间的连线与连线第二连线之间的夹角为并且满足0°≤α1≤2°;

11、优选的,为避免形成喇叭口出气而放大噪声,所述第五曲线的扩张角为α2,所述第一曲线的起点和中心之间的连线为第二连线,所述第五曲线上的各点到中心之间的连线与第二连线之间的夹角为并且满足0°≤α5≤2°,

12、优选的,结合风机系统的进气特点,减小各区域的气流紊乱,降低用户使用工况噪声,所述第一曲线的起点和中心之间的连线为第二连线,所述第一曲线上的各点到中心之间的连线与第二连线之间的夹角为所述第二曲线上的各点到中心之间的连线与第二连线之间的夹角为所述第三曲线上的各点到中心之间的连线与第二连线之间的夹角为所述第四曲线上的各点到中心之间的连线与第二连线之间的夹角为所述第五曲线上的各点到中心之间的连线与第二连线之间的夹角为并且满足

13、优选的,为减小出风阻力较小,有利于实验室工况下流量提升,所述第二直线段与x轴的夹角为蜗壳的出风角β,并且满足70°≤β≤90°。

14、优选的,为控制蜗壳流道内较小的出风面积,减少反向气流,有利于用户工况降噪,第一曲线的起点和中心之间的连线为第二连线,第二连线与y轴之间的夹角为γ,并且满足10°≤γ≤50°。

15、优选的,为减轻用户工况下叶轮转速过高时对蜗舌的冲击扰动,降低噪声,所述叶轮的外径为d,所述叶轮外边缘与第一曲线的起点之间的最短距离为径舌间隙t,并且满足t/d=0.11~0.18。

16、优选的,为阻止出风口处的反向气流冲击叶轮反向挤出,降低噪声,所述蜗舌的型线为圆弧形并且半径为r,所述叶轮的外径为d,并且满足2r/d=0.1~0.25。

17、与现有技术相比,本发明的优点在于:

18、1、使得蜗壳的出口喉部面积较小,出风速度快,反向气流少,有利于用户工况降噪;

19、2、变扩张角的对数螺旋曲线设计,照顾两种工况流动特点,减少高阻力工况下的流动紊乱,减小使用环境下的噪音;

20、3、较大的出风角,减小出风阻力较小,有利于实验室工况下流量提升;

21、4、设计较大的径舌间隙,减轻用户工况下叶轮转速过高时对蜗舌的冲击扰动,降低噪声。

- 还没有人留言评论。精彩留言会获得点赞!