泵体组件、双级压缩机和空调系统的制作方法

1.本技术属于双级压缩机技术领域,具体涉及一种泵体组件、双级压缩机和空调系统。

背景技术:

2.现有双级压缩机的泵体包含两套压缩组件(压缩组件包含气缸、滑片、滚子及曲轴等零部件,并由气缸内圆、滚子外圆及滑片头部组成两个密闭工作腔,一个空腔为吸气腔,另一个空腔为压缩腔),低压级压缩组件将冷媒从低温低压的蒸气压缩至中温中压的蒸气,然后排出至中间腔并与来自空调系统中闪蒸器内的气体混合,高压级压缩组件吸收来自中间腔内中温中压的蒸气,然后将其压缩成高温高压的气体排出至压缩机壳体空腔内。

3.工作腔(包含吸气腔和压缩腔)是月牙腔的,如图1所示,因此当压缩组件旋转360

°

的一个周期内,低压级与高压级吸气/压缩腔的容积变化率都是不同的(容积变化率指曲轴/滚子每转动1

°

时吸气腔/压缩腔容积的变化值),因此存在如下问题:低压级压缩组件达到排气速率最大时,高压级压缩组件的吸气速率并非最大的时刻,该状态下中间腔内会产生压力脉动,造成脉动损失;另外一种状态是当高压级吸气速率最大,低压级排气速率较小,此时高压级吸气不足,产生抽真空的现象,功耗增加,对压缩机性能不利。

技术实现要素:

4.因此,本技术提供一种泵体组件、双级压缩机和空调系统,能够解决现有技术中低压级压缩组件和高压级压缩组件运行不匹配的问题。

5.为了解决上述问题,本技术提供一种泵体组件,包括:

6.曲轴,包括第一偏心部和第二偏心部;

7.第一气缸,套设于所述第一偏心部上,所述第一气缸上设有第一滑片槽;

8.第二气缸,套设于所述第二偏心部上,所述第二气缸上设有第二滑片槽;

9.所述第一偏心部和所述第二偏心部的夹角为180

°

,所述第一滑片槽和所述第二滑片槽的中心线夹角为α,满足60

°

≤α<120

°

。

10.可选地,所述第一滑片槽和所述第二滑片槽的中心线夹角为α,满足80

°

≤α<110

°

。

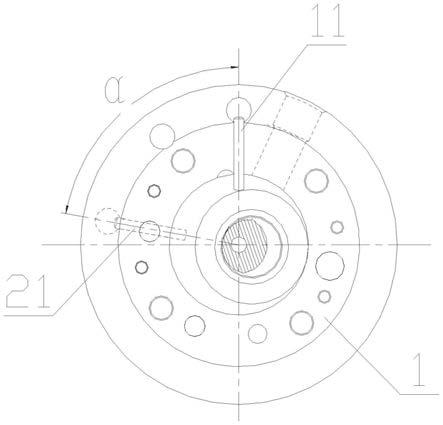

11.一种泵体组件,包括:

12.曲轴,包括第一偏心部和第二偏心部;

13.第一气缸,套设于所述第一偏心部上,所述第一气缸上设有第一滑片槽;

14.第二气缸,套设于所述第二偏心部上,所述第二气缸上设有第二滑片槽;

15.所述第一滑片槽和所述第二滑片槽的夹角为0

°

,所述第一偏心部和所述第二偏心部的夹角为β,满足80

°

≤β≤140

°

。

16.可选地,所述第一偏心部和所述第二偏心部的夹角为β,满足80

°

≤β≤110

°

。

17.根据本技术的另一方面,提供了一种双级压缩机,包括如上所述的泵体组件。

18.可选地,所述双级压缩机包括隔板,所述隔板设在所述第一气缸和所述第二气缸之间;所述隔板上设有气流通道,所述第一气缸的排气口经所述气流通道输送至所述第二气缸。

19.可选地,所述隔板包括第一隔板和第二隔板,所述第一隔板和所述第二隔板抵接设置,且两者之间构成中压腔;所述气流通道穿设于所述中压腔。

20.根据本技术的再一方面,提供了一种空调系统,包括如上所述的泵体组件或如上所述的双级压缩机。

21.可选地,所述空调系统还包括有闪蒸器,所述闪蒸器连通所述气流通道,能向所述气流通道中进行补气增焓。

22.本技术提供的一种泵体组件,包括:曲轴,包括第一偏心部和第二偏心部;第一气缸,套设于所述第一偏心部上,所述第一气缸上设有第一滑片槽;第二气缸,套设于所述第二偏心部上,所述第二气缸上设有第二滑片槽;所述第一偏心部和所述第二偏心部的夹角为180

°

,所述第一滑片槽和所述第二滑片槽的中心线夹角为α,满足60

°

≤α<120

°

。

23.本技术通过合理设计第一气缸与第二气缸的相对位置角度,改善第一气缸排气与第二气缸吸气的衔接顺畅性,减小中间腔压力脉动与高压级吸气抽真空的情况,提升性能。

附图说明

24.图1为双级压缩机的工作原理示意图;

25.图2为本技术实施例的泵体组件的轴向剖视结构示意图;

26.图3为本技术实施例的泵体组件的横向截面示意图;

27.图4为本技术实施例的泵体组件的另一横向截面示意图;

28.图5为本技术实施例的双级压缩机的性能提升幅度示意图。

29.附图标记表示为:

30.1、第一气缸;11、第一滑片槽;2、第二气缸;21、第二滑片槽;3、隔板;4、曲轴;41、第一偏心部;42、第二偏心部。

具体实施方式

31.结合参见图1至图5所示,根据本技术的实施例,一种泵体组件,包括:

32.曲轴4,包括第一偏心部41和第二偏心部42;

33.第一气缸1,套设于所述第一偏心部41上,所述第一气缸1上设有第一滑片槽11;

34.第二气缸2,套设于所述第二偏心部42上,所述第二气缸2上设有第二滑片槽21;

35.所述第一偏心部41和所述第二偏心部42的夹角为180

°

,所述第一滑片槽11和所述第二滑片槽21的中心线夹角为α,满足60

°

≤α<120

°

。

36.优选地,所述第一滑片槽11和所述第二滑片槽21的中心线夹角为α,满足80

°

≤α<110

°

。

37.第一气缸1和第二气缸2构成多级泵体组件,以低压级压缩组件中第一气缸1中第一滑片槽11为基准,从泵体组件的俯视图来看,高压级压缩组件的第二气缸2中的第二滑片槽21与其夹角α范围为60

°‑

120

°

,且第二滑片槽21在第一滑片槽11的逆时针方向,此时当第一气缸1的排气速率达到最大时,第二气缸2的吸气速率处于较大状态,可以有效避免,第一

气缸1的排气在中间腔内停留,产生压力脉动损失,有效提升压缩机性能。同时,该状态下,当第二气缸2的吸气速率较大时,第一气缸1的排气速率处于较大的水平,避免产生严重的抽真空现象,造成功耗增加。

38.更进一步地,针对新的压缩机性能评价标准,设计五种不同滑片槽角度进行样机试制并测试性能,发现当第二气缸2的第二滑片槽21与第一气缸1的第二滑片槽21夹角α为80

°‑

110

°

时,如图5所示,压缩机性能提升幅度较大,且对高频的提升更显著。

39.一种泵体组件,包括:

40.曲轴4,包括第一偏心部41和第二偏心部42;

41.第一气缸1,套设于所述第一偏心部41上,所述第一气缸1上设有第一滑片槽11;

42.第二气缸2,套设于所述第二偏心部42上,所述第二气缸2上设有第二滑片槽21;

43.所述第一滑片槽11和所述第二滑片槽21的夹角为0

°

,所述第一偏心部41和所述第二偏心部42的夹角为β,满足80

°

≤β≤140

°

。

44.优选地,所述第一偏心部41和所述第二偏心部42的夹角为β,满足80

°

≤β≤110

°

。

45.与上述限定两个滑片槽的角度差不同的是,本方案采用两个气缸中的滑片槽角度为0

°

,而曲轴4上的第一偏心部41和第二偏心部42的夹角β为80

°‑

140

°

时,亦可以确保当第一气缸1排气速率较大时,第二气缸2吸气速率处于较大的状态,同时,可以在一定程度上改善高压级压缩组件吸气腔抽真空带来的多余耗功,可有效提升压缩机性能。

46.根据本技术的另一方面,提供了一种双级压缩机,包括如上所述的泵体组件。

47.在一些实施例中,双级压缩机包括隔板3,所述隔板3设在所述第一气缸1和所述第二气缸2之间;所述隔板3上设有气流通道,所述第一气缸1的排气口经所述气流通道输送至所述第二气缸2。

48.优选地,隔板3包括第一隔板和第二隔板,所述第一隔板和所述第二隔板抵接设置,且两者之间构成中压腔;所述气流通道穿设于所述中压腔。

49.现有技术中,第一气缸1一般采用双排结构,具体在下法兰和下隔板3上都设置排气口,经过一级压缩后的排气一部分直接由下隔板3上的排气口排出至中隔板3的中间腔然后被上缸吸气,另一部分由下法兰上的排气口排气出至下法兰中间空腔,然后经过下法兰、下气缸、下隔板3上的中间流通通道进入下隔板3的中间腔,然后被上气缸吸气,可以看出,下排气的流通通道较长,使得下排气的流通损失增加,尤其高频工况影响更严重。

50.因此,针对现有双级压缩机低压级排气至高压级吸气流通通道较长,流动损失偏大的问题,将第一气缸1设计为单排气结构,且低压级排气空腔设置在高低压级偏心部连接段的隔板3中压腔中,使得一级排气排出后直接被高压级压缩组件的吸气腔吸走,有效减小低压级排气的流通损失,提升压缩机性能。

51.根据本技术的再一方面,提供了一种空调系统,包括如上所述的泵体组件或如上所述的双级压缩机。

52.在一些实施例中,空调系统还包括有闪蒸器,所述闪蒸器连通所述气流通道,能向所述气流通道中进行补气增焓。

53.在空调循环系统,将闪蒸器中气体注入气流通道,起到补气增焓的作用,提高带有双级压缩机的空调系统性能。

54.本领域的技术人员容易理解的是,在不冲突的前提下,上述各实施方式可以自由

地组合、叠加。

55.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。以上所述仅是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1