一种磁力联轴器温度控制系统及采用其的磁力泵的制作方法

1.本发明属于磁力联轴器技术领域,尤其涉及一种磁力联轴器温度控制系统及采用其的磁力泵。

背景技术:

2.磁力联轴器是一种非接触式联轴器,磁力联轴器由外转子、内转子和隔套构成,外转子与动力件相连,内转子与从动件相连;外转子和内转子之间设置有隔套,隔套将内外转子分离隔开;外转子和内转子中均设置有多个磁钢,多个磁钢呈环状分布式排布,相邻的磁钢间具有空隙,且每个磁钢均通过胶粘结于内外转子中;通过磁钢间的磁性连接,实现动力件与从动件间的非接触式动力传递。

3.磁力联轴器中的隔套可采用树脂等塑性材料制成,但树脂隔套的耐压性差;为了增强隔套的耐压性,隔套可采用金属材料制成,而磁力联轴器运转过程中,金属隔套中会产生电涡流,电涡流发热可能造成磁钢磁性减弱,使得磁钢出现退磁问题。

4.现有金属隔套降温方式中,通常在金属隔套的一侧或两侧采用风冷或液冷,来降低金属隔套的温度;但在磁力联轴器负载较高的工况下,需要内外转子处于高转速状态下运转,此时金属隔套中的电涡流会快速产生大量热量,为了避免金属隔套出现高温,风冷或液冷冷却系统需要保持较高的冷却能力以控制金属隔套处于正常温度范围内;但在降温过程中,若风冷或液冷冷却系统始终保持较高的冷却能力,则会引起能耗大量增加;而若风冷或液冷冷却系统始终处于正常均值能耗,则在磁力联轴器处于负载激增的工况下,由于内外转子处于高转速状态下运转,金属隔套中的电涡流会快速产生大量热量,风冷或液冷冷却系统难以将金属隔套控制于正常温度范围内,而电涡流所快速产生的大量热量会在磁力联轴器中产生局部高温,当局部高温的温值高于磁钢退磁临界温度时,位于局部高温中的磁钢可能出现磁性减弱或退磁问题,使得磁力联轴器外转子和内转子之间的耦合能力下降,导致动力传递不平稳或者中断。

5.然而,磁力联轴器中,由于电涡流发热区域为磁钢于金属隔套上的投影面扫掠过的区域,该区域所处空间的磁场强度大,温度传感器易受磁场干扰,温度测量误差大,而且金属隔套设置于内外转子之间,金属隔套与内外转子间的间距均较小,因此难以对金属隔套中电涡流发热区域温度进行有效测量,使得风冷或液冷冷却系统的冷却能力难以准确与电涡流的发热功率相适配,会出现电涡流热量难以及时排出或出现冷却能耗过高问题。

6.磁力联轴器在长期运转过程中,电涡流所产生的热量对磁钢磁性的影响会随时间累积。

7.磁力联轴器可应用于磁力泵内的传动机构中,实现电机轴与泵轴间的联动,实现泵驱动电机到泵的功率传递;而现有技术中缺少对于磁力联轴器中的电涡流发热区域进行温度检测的有效方法,无法对冷却系统进行有效调节,使得冷却系统的冷却能力难以准确与电涡流的发热功率相适配;若磁力联轴器的负载激增,使得冷却系统难以对磁力联轴器进行有效冷却,磁力联轴器中产生局部高温,位于局部高温中的磁钢可能出现磁性减弱或

退磁问题,会导致磁力联轴器或使用其的装置发生故障甚至停机,在诸如危险化学品输送系统等应用场合中可能引起安全事故。

8.目前存在一些针对磁力泵进行冷却的方案,例如公开号为cn112983832a的中国发明专利,揭示了一种具有自冷却的高压磁力泵,包括泵体、泵体右侧安装的泵盖、风冷组件和隔离组件,泵盖的右侧安装有连接壳,该连接壳的右侧安装有电机,电机、连接壳和泵体均通过支架安装于底板上,泵体左侧的进水口处固定连通有导水管,导水管的顶部安装有温度检测仪,通过设置的在泵盖内侧的风冷组件和设置在隔离组件内水冷组件,使得本装置能够根据介质温度的不同,选择不同的冷却方式,同时通过对泵轴处的定点风冷和对磁力传动器处的水冷,从而对装置的发热处进行降温,同时通过plc控制器控制风冷组件和水冷组件工作,使得装置更加的智能化,无需人工操作。该发明虽然可以对磁力泵进行相应冷却,但是主要研究采用何种冷却方式进行降温,对于温度检测的精度并未展开研究,仅通过导水管顶部安装的温度检测仪进行测温。

技术实现要素:

9.本发明针对现有技术存在的问题,提出了一种磁力联轴器温度控制系统及采用其的磁力泵,能有效检测金属隔套中的温度极值,并及时进行冷却,有效避免磁力联轴器中出现局部高温问题,实现冷却系统的冷却能力与电涡流的发热功率相适配,并避免磁钢出现过热退磁问题。

10.本发明是通过以下技术方案得以实现的:一种磁力联轴器温度控制系统,包括磁力联轴器、温度控制系统;磁力联轴器包括外转子、内转子、金属隔套;温度控制系统包括第一温度传感器、第二温度传感器、控制模块、冷却模块,第一温度传感器、第二温度传感器分别与控制模块连接,控制模块与冷却模块连接;外转子、内转子中均设有磁钢,外转子中的磁钢与内转子中的磁钢磁耦合,金属隔套设置于外转子和内转子之间;在磁钢于金属隔套上的投影面扫掠过的区域轴向外侧上由近及远设置第一温度传感器和第二温度传感器,第二温度传感器与第一温度传感器轴向间隔第一预设距离,第一温度传感器与在磁钢于金属隔套上的投影面扫掠过的区域中的预设点轴向间隔第二预设距离;控制模块,根据第一预设距离、第二预设距离,以及第一温度传感器、第二温度传感器检测得到的检测温度,控制冷却模块的启闭,以对金属隔套进行降温。

11.可见,本发明针对磁力联轴器中电涡流发热区域难以温度检测、冷却系统的冷却能力难以与电涡流的发热功率相适配和磁钢过热退磁等问题,通过在磁钢于金属隔套上的投影面扫掠过的区域轴向外侧上由近及远设置第一温度传感器和第二温度传感器,并利用多个温度传感器所测得的温度,以及相应预设距离,来判断是否开启冷却系统进行及时降温,有效避免磁力联轴器中出现局部高温问题,实现冷却系统的冷却能力与电涡流的发热功率相适配,并避免磁钢出现过热退磁问题。

12.优选地,预设点具体为电涡流发热区域中心位置处,即金属隔套侧壁的温度极值点。

13.优选地,控制模块包括依次连接的预存单元、计算单元、控制单元,第一温度传感器、第二温度传感器分别与计算单元连接,控制单元与冷却模块连接;预存单元,用于存储第一预设距离、第二预设距离以及预设温控值;计算单元,用于根据第一预设距离、第二预设距离,以及第一温度传感器、第二温度传感器检测得到的检测温度,计算温度极值点的极值温度ta;控制单元,用于根据极值温度、预设温控值,控制冷却模块的启闭,以对金属隔套进行降温。

14.优选地,极值温度ta的计算公式为:,其中,t1表示第一温度传感器检测得到的检测温度,t2表示第二温度传感器检测得到的检测温度,l1表示第一预设距离,l2表示第二预设距离。

15.优选地,预设温控值包括第一温控值t3、第二温控值t4,且t3>t4;控制单元的控制逻辑具体为:当冷却模块关闭时,若ta≥t3,则开启冷却模块,若ta<t3,则不开启冷却模块;当冷却模块开启时,若ta≥t4,则保持冷却模块开启状态,若ta<t4,则关闭冷却模块。

16.根据相应的控制冷却模块启闭的具体判断逻辑,能够避免因温度波动而使得冷却模块处于启闭频繁切换状态。

17.还提供一种磁力泵,包括上述的磁力联轴器温度控制系统,还包括壳体组件、泵驱动电机;壳体组件包括前泵壳、后泵壳,金属隔套固设于前泵壳、后泵壳之间,以将前泵壳和后泵壳之间的内部腔室分隔成两个相互隔断的泵腔、驱动腔,内转子设于泵腔内,外转子设于驱动腔内;泵驱动电机与外转子连接,以驱动外转子转动;第一温度传感器、第二温度传感器均设置于驱动腔内,通入口、排放口均设置于驱动腔侧壁,冷却模块分别与通入口、排放口连通;泵腔内设有与内转子连接的叶轮,前泵壳设有与泵腔相连通的吸入口和排出口。

18.可见本发明所述的磁力泵中,泵腔中泵吸入的流体可实现于整个泵腔内流动,金属隔套内侧能够与泵吸入的流体相接触,带走电涡流所产生的部分热量,但泵腔内的流体流动性差,当内外转子快速旋转,电涡流快速产生热量时,泵吸入的流体难以及时为金属隔套进行降温冷却,金属隔套仍有出现高温问题。因此冷却模块中的低温流体介质经由通入口通入后泵壳与金属隔套间的驱动腔中,形成围绕磁力联轴器半包裹的介质氛围,通过热交换形式降低金属隔套的温度,热交换后的流体介质经由排放口排出磁力联轴器所处空间并回流至冷却模块中。

19.优选地,泵腔内设有泵盖和泵轴;泵盖固定安装于金属隔套与前泵壳相接位置处,泵盖中设有孔隙;泵轴贯穿泵盖,泵轴与泵盖相接部分通过轴承连接,泵轴一端与叶轮固定相连,泵轴另一端与金属隔套通过轴承连接,内转子固定安装于金属隔套至泵盖间的泵轴上。

20.优选地,泵驱动电机的电机轴端贯穿后泵壳侧壁并伸入驱动腔中与外转子连接,以驱动外转子转动。

21.优选地,后泵壳底部固定安装有底座,底座用于支撑整个磁力泵。

22.优选地,通入口所处位置处的纵向高度高于外转子安装于磁力泵内的顶部纵向高度,排放口所处位置处的纵向高度低于外转子安装于磁力泵内的底部纵向高度。

23.本发明的有益效果是:针对磁力联轴器中电涡流发热区域难以温度检测、温度控制系统的冷却能力难以与电涡流的发热功率相适配和磁钢过热退磁等问题,通过在磁钢于金属隔套上的投影面扫掠过的区域轴向外侧上由近及远设置第一温度传感器和第二温度传感器,并利用多个温度传感器所测得的温度,以及相应预设距离,计算金属隔套的极值温度,并根据金属隔套的极值温度来判断是否开启冷却模块进行及时降温,有效避免磁力联轴器中出现局部高温问题,实现温度控制系统的冷却能力与电涡流的发热功率相适配,并避免磁钢出现过热退磁问题。

24.根据相应的控制冷却模块启闭的具体判断逻辑,能够避免因温度波动而使得冷却模块处于启闭频繁切换状态。

25.通过叶轮泵吸入的流体对金属隔套进行降温,还通过温度控制系统对金属隔套进行降温,对金属隔套的冷却降温效果优异。

附图说明

26.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

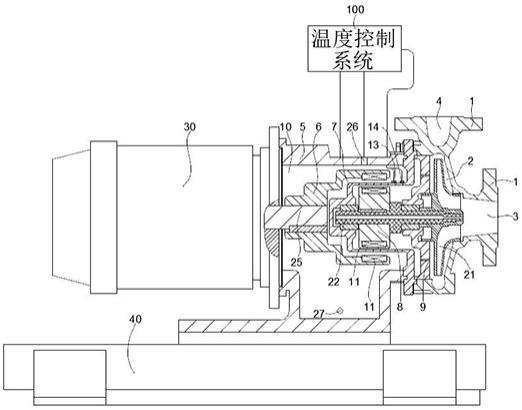

27.图1为本发明所述一种采用磁力联轴器温度控系统的磁力泵的内部结构示意图;图2是低温流体介质于腔体内的流动示意图;图3为图1中的局部放大图;图4为本发明所述温度控制系统的结构示意图;图5为温度调控的原理示意图;图6为冷却模块启闭控制逻辑图;图中:1、前泵壳,2、泵腔,3、吸入口,4、排出口,5、后泵壳,6、外转子,7、金属隔套,8、内转子,9、泵盖,10、驱动腔,11、磁钢,13、第一温度传感器,14、第二温度传感器,21、叶轮,22、泵轴,25、电机轴端,26、通入口,27、排放口,30、泵驱动电机,40、底座,100、温度控制系统,101、控制模块,102、冷却模块,1011、预存单元,1012、计算单元,1013、控制单元,a、温度极值点。

具体实施方式

28.下面结合附图和实施例对本发明作进一步详细的说明。

29.实施例一:参照图1、图3,本实施例提供了一种磁力联轴器温度控制系统,包括磁力联轴器、

温度控制系统100;磁力联轴器包括外转子6、内转子8、金属隔套7;温度控制系统100包括第一温度传感器13、第二温度传感器14、控制模块101、冷却模块102,第一温度传感器13、第二温度传感器14分别与控制模块101连接,控制模块101与冷却模块102连接;外转子6、内转子8中均设有磁钢11,外转子6中的磁钢11与内转子8中的磁钢11磁耦合,金属隔套7设置于外转子6和内转子8之间;在磁钢11于金属隔套7上的投影面扫掠过的区域轴向外侧上由近及远设置第一温度传感器13和第二温度传感器14,第二温度传感器14与第一温度传感器13轴向间隔第一预设距离,第一温度传感器13与磁钢11于金属隔套7上的投影面扫掠过的区域中的预设点轴向间隔第二预设距离;控制模块101,根据第一预设距离、第二预设距离,以及第一温度传感器13、第二温度传感器14检测得到的检测温度,控制冷却模块102的启闭,以对金属隔套7进行降温。

30.可见,本发明针对磁力联轴器中电涡流发热区域难以温度检测、温度控制系统100的冷却能力难以与电涡流的发热功率相适配和磁钢11过热退磁等问题,通过在磁钢11于金属隔套7上的投影面扫掠过的区域轴向外侧上由近及远设置第一温度传感器13和第二温度传感器14,并利用多个温度传感器所测得的温度,以及相应预设距离,来判断是否开启冷却模块102进行及时降温,有效避免磁力联轴器中出现局部高温问题,实现温度控制系统100的冷却能力与电涡流的发热功率相适配,并避免磁钢11出现过热退磁问题。

31.具体地:参照图3,预设点具体为电涡流发热区域中心位置处,即金属隔套7侧壁的温度极值点a。

32.参照图4,控制模块101包括依次连接的预存单元1011、计算单元1012、控制单元1013,第一温度传感器13、第二温度传感器14分别与计算单元连接,控制单元与冷却模块102连接;预存单元1011,用于存储第一预设距离、第二预设距离以及预设温控值;计算单元1012,用于根据第一预设距离、第二预设距离,以及第一温度传感器13、第二温度传感器14检测得到的检测温度,计算温度极值点a的极值温度;控制单元1013,用于根据极值温度、预设温控值,控制冷却模块102的启闭,以对金属隔套7进行降温。

33.本实施例所述一种磁力联轴器温度控制系统工作原理如下:外转子6带动内转子8转动过程中,内外转子相对于金属隔套7旋转,内外转子的磁钢11间形成有相对于金属隔套7交变的磁场,交变的磁场会导致金属隔套7中产生电涡流,电涡流会导致金属隔套7被加热升温;金属隔套7中的温度变化由第一温度传感器13和第二温度传感器14所检测。

34.图3中,第一温度传感器13所测得的温度可设为t1,第二温度传感器14所测得的温度可设为t2,第一温度传感器13和第二温度传感器14均通过电性连接分别将其所测得的温度数据传输至温度控制系统100中的计算单元1012;由于第一温度传感器13所处位置和第二温度传感器14所处位置均为固定点,第一温度传感器13中心点至第二温度传感器14中心

点间的轴向间距长度可设为l1(即第一预设距离)。

35.内外转子转动过程中,由于金属隔套7的温度会随着磁力联轴器转速的变化而变化,并且处于升温过程中的金属隔套7会产生空间上的温度梯度,金属隔套7中的温度近似呈沿电涡流发热区域不断向外降低的线性分布,因此金属隔套7中的温度极值点a位于电涡流发热区域中心位置处;金属隔套7中温度极值点a温度可设为ta,温度极值点a至第一温度传感器13中心点间的轴向间距长度可设为l2(即第二预设距离);温度控制系统100中的计算单元1012可根据温度t1、t2和轴向间距l1、l2推算金属隔套7中温度极值点a温度ta,上述轴向间距l1、l2均预存于温度控制系统100中的预存单元1011,温度极值点a温度ta可通过以下公式确定:,参照图5-图6所示,分别示出了磁力联轴器温度调控的原理以及冷却模块102启闭控制逻辑,温度控制系统100中的预存单元1011预存有第一温控值t3;在冷却模块102未开启时,若金属隔套7中温度极值点a温度ta高于或等于第一温控值t3温度,则控制单元1013控制冷却模块102开启,在冷却模块102未开启时,若金属隔套7中温度极值点a温度ta低于第一温控值t3温度,则不开启冷却模块102。

36.温度控制系统100中的预存单元1011还预存有第二温控值t4,第一温控值t3温度高于第二温控值t4温度;在冷却模块102处于开启状态时,较低温度的流体介质持续通入磁力联轴器所处空间中,用于磁力联轴器的降温控制时,若金属隔套7中温度极值点a温度ta高于或等于第二温控值t4温度,则冷却模块102继续保持开启状态,较低温度的流体介质通入磁力联轴器所处空间,用于磁力联轴器的降温;若金属隔套7中温度极值点a温度ta低于第二温控值t4温度,则冷却模块102关闭。

37.本实施例,根据相应的控制冷却模块102启闭的具体判断逻辑,能够避免因温度波动而使得冷却模块处于启闭频繁切换状态。

38.实施例二:参照图1-图3,本实施例提供一种采用实施例一所述温度控制系统的磁力泵,还包括壳体组件、泵驱动电机30;壳体组件包括前泵壳1和后泵壳5,后泵壳5底部固定安装有底座40,底座40用于支撑整个磁力泵;磁力联轴器安装于磁力泵中,磁力联轴器中的金属隔套7固定设置于前泵壳1和后泵壳5之间,金属隔套7将前泵壳1和后泵壳5之间的内部腔室分隔成两个相互隔断的腔室,分别为泵腔2和驱动腔10,金属隔套7的内侧与泵腔2相连通。

39.泵腔2内设有叶轮21,前泵壳1上设有与泵腔2相连通的吸入口3和排出口4,叶轮21转动时,泵外的流体经由吸入口3吸入泵腔2内部,吸入的流体经由排出口4向泵外排出。

40.泵吸入的流体密封于金属隔套7和前泵壳1所构成的泵腔2中;泵腔2内还设有泵盖9和泵轴22,泵盖9固定安装于金属隔套7与前泵壳1相接位置处,泵盖9中设有孔隙,吸入泵腔2内部的流体,可通过泵盖9中的孔隙实现于整个泵腔2内流动;泵轴22贯穿泵盖9,泵轴22与泵盖9相接部分通过轴承连接,泵轴22一端与叶轮21固定相连,泵轴22另一端置于金属隔套7中,泵轴22与金属隔套7内侧相接部分通过轴承连接,磁力联轴器中的内转子8固定安装于金属隔套7至泵盖9间的泵轴22上。

41.磁力泵外壳体外侧设有泵驱动电机30,泵驱动电机30中的电机轴端25贯穿后泵壳

5侧壁并伸入驱动腔10中,磁力联轴器中的外转子6固定安装于电机轴端25上;外转子6和内转子8中均设置有磁钢11,外转子6中的磁钢11与内转子8中的磁钢11磁耦合,外转子6通过磁钢11间的磁力带动内转子8转动。

42.第一温度传感器13和第二温度传感器14均设置在磁钢11于金属隔套7上的投影面扫掠过的区域轴向外侧上,使得温度传感器远离内外转子间的磁场,提高检测准确度,且第一温度传感器13和第二温度传感器14间具有沿金属隔套7轴向方向的轴向间距;第一温度传感器13和第二温度传感器14均采用铂电阻温度传感器。

43.温度控制系统100设置于磁力泵外壳体外侧,通入口26和排放口27均设置于后泵壳5侧壁中并与驱动腔10相连通,通入口26所处位置处的纵向高度高于外转子6安装于磁力泵内的顶部纵向高度,排放口27所处位置处的纵向高度低于外转子6安装于磁力泵内的底部纵向高度;冷却模块102分别与通入口26和排放口27相连通。

44.磁力泵运转时,泵驱动电机30带动外转子6转动,外转子6通过磁钢11间的磁性连接带动内转子8转动,内转子8通过泵轴22带动叶轮21于泵腔2中转动,叶轮21通过转动将泵外的流体经由吸入口3吸入泵腔2内部,将吸入的流体经由排出口4向泵外排出。

45.外转子6带动内转子8转动过程中,内外转子相对于金属隔套7旋转,内外转子的磁钢11间形成有相对于金属隔套7交变的磁场,交变的磁场会导致金属隔套7中产生电涡流,电涡流会导致金属隔套7被加热升温;金属隔套7中的温度变化由第一温度传感器13和第二温度传感器14所检测。

46.泵腔2中,泵吸入的流体可通过泵盖9中的孔隙实现于整个泵腔2内流动,金属隔套7内侧能够与泵吸入的流体相接触,带走电涡流所产生的部分热量;但泵盖9至金属隔套7间的流体流动性差,当内外转子快速旋转,电涡流快速产生热量时,泵吸入的流体难以及时为金属隔套7进行降温冷却,金属隔套7仍有出现高温问题。

47.温度控制系统100分别与第一温度传感器13和第二温度传感器14电性连接,温度控制系统100利用第一温度传感器13和第二温度传感器14所测得的温度数据推算金属隔套7中温度极值点a处的极值温度,温度控制系统100内部还设置有第一温控值t3和第二温控值t4,通过将金属隔套7中极值温度与第一温控值t3或第二温控值t4相比较,以控制冷却模块102的启闭状态;在降低金属隔套7温度的过程中,冷却模块102中的低温流体介质经由通入口26通入后泵壳5与金属隔套7间的驱动腔10中,形成围绕磁力联轴器半包裹的介质氛围,通过热交换形式降低金属隔套7的温度,热交换后的流体介质经由排放口27排出磁力联轴器所处空间并回流至冷却模块102中。

48.即,本实施例提供的磁力泵,不仅通过叶轮泵吸入的流体对金属隔套7进行降温,还通过温度控制系统100对金属隔套7进行降温,对金属隔套7的冷却降温效果优异。

49.以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1