用于压缩式垃圾车的液压装置、压缩式垃圾车的制作方法

1.本发明涉及垃圾车技术领域,具体而言,涉及一种用于压缩式垃圾车的液压装置、一种压缩式垃圾车。

背景技术:

2.压缩式垃圾车是用于垃圾收集与转运的环卫车,具有垃圾收集简便、装载量大等特点。但是,在实际使用过程中,存在这样一个问题:现有的压缩式垃圾车液压系统通过底盘发动机取力轴传递动力,功率一定,这导致液压系统执行机构在满足压力的情况下,速度无法提升,使得现场操作人员进行压装循环动作时,作业时间不能缩短,降低了垃圾处理的效率。

技术实现要素:

3.本发明通过在压缩式垃圾车的液压装置上设置差动控制部,使得油缸中的油液能够快速运转,缩短了作业的时间,提高了垃圾处理的效率。

4.为解决上述问题,本发明提供一种用于压缩式垃圾车的液压装置,液压装置包括:储供油部,储供油部用于提供液压装置运行需要的油液;动力装置,动力装置包括:推铲动力部、滑板动力部、刮板动力部、举升动力部、翻桶动力部;控制阀部,控制阀部分别与储供油部和动力装置连接,控制阀部用于控制储供油部中的油液进出动力装置;油泵,油泵设置于储供油部和控制阀部之间,油泵用于控制储供油部中的油液进入控制阀部;差动控制部,差动控制部设置于滑板动力部与控制阀部之间,差动控制部用于加快滑板动力部的运转。

5.与现有技术相比,采用该技术方案所达到的技术效果:缩短了作业的时间,提高了垃圾处理的效率。液压装置运行时,油泵抽取储供油部中的油液并输入控制阀部中,控制阀部调控油液进入动力装置中的各部,在油液进入滑板动力部之前先经过差动控制部,差动控制部设置于滑板动力部与控制阀部之间,差动控制部通过改变油液的走向从而加快油液进出滑板动力部的速度,动力装置通过控制油缸的运行从而调控各部的运行,油液经过回油管路回到储供油部中。本发明在液压装置上设置差动控制部,差动控制部能够缩短油液运动的路程,使得油缸中的油液能够快速运转,缩短了作业的时间,提高了垃圾处理的效率。

6.在本发明的一个实例中,控制阀部包括:第一控制阀,第一控制阀设置于推铲动力部和油泵之间;第二控制阀,第二控制阀设置于滑板动力部和油泵之间;第三控制阀,第三控制阀设置于刮板动力部和油泵之间;第四控制阀,第四控制阀设置于举升动力部和油泵之间;第五控制阀,第五控制阀设置于翻桶动力部和油泵之间。

7.与现有技术相比,采用该技术方案所达到的技术效果:控制油液进出动力装置的线路。第一控制阀用于控制油液进入推铲动力部的线路,第二控制阀用于控制油液进入滑板动力部的线路,第三控制阀用于控制油液进入刮板动力部的线路,第四控制阀用于控制油液进入举升动力部的线路,第五控制阀用于控制油液进入翻桶动力部的线路,油液进入

动力装置各部的线路不同,动力装置各部的运动状态也不同。

8.在本发明的一个实例中,油泵包括:第一出油口,第一出油口分别与第一控制阀、第二控制阀、第三控制阀连接,第一出油口用于给推铲动力部、滑板动力部、刮板动力部提供油液;第二出油口,第二出油口与第四控制阀和第五控制阀连接,第二出油口用于给举升动力部、翻桶动力部提供油液。

9.与现有技术相比,采用该技术方案所达到的技术效果:保障动力装置的供油。将油泵分为两个独立的出油口,可以防止单一出油口导致的动力装置无法实现协同运作,动力装置运行效率降低的问题;同时,分开出油还能加快出油问题的检查,使液压装置快速恢复运行。

10.在本发明的一个实例中,第二出油口还分别与第一控制阀、第二控制阀、第三控制阀连接,第二出油口还能给推铲动力部、滑板动力部、刮板动力部提供油液。

11.与现有技术相比,采用该技术方案所达到的技术效果:提升推铲动力部、滑板动力部、刮板动力部的工作速度。当举升动力部、翻桶动力部不工作时,第一出油口和第二出油口能够同时给推铲动力部、滑板动力部、刮板动力部提供油液,从而提升了推铲动力部、滑板动力部、刮板动力部的工作速度。

12.在本发明的一个实例中,滑板动力部包括至少两个滑板油缸,至少两个滑板油缸中的各个滑板油缸分别包括:第一腔室、第二腔室;差动控制部包括:换向阀;其中,换向阀分别与第一腔室和第二腔室连接,换向阀用于使第一腔室和第二腔室中的一者的油液直接进入另一者。

13.与现有技术相比,采用该技术方案所达到的技术效果:减少滑板油缸的伸出时间,节约作业时间。第一腔室可以为滑板油缸的有杆腔、第二腔室为无杆腔,或者,第一腔室为滑板油缸的无杆腔、第二腔室为有杆腔。当滑板油缸处于最高位时,有杆腔中的油液在最大值,无杆腔中的油液为最小值,检测开关读到信号,使换向阀得电,差动合流打开;在滑板油缸下移的过程中,有杆腔中的油液减少,无杆腔中的油液增加,且有杆腔中的回油只能经过差动控制部进入无杆腔中,这样的设计减少滑板油缸的伸出时间,实现了无杆腔的快速运动,大大节约作业时间。

14.在本发明的一个实例中,差动控制部还包括:顺序阀;推铲动力部包括推铲油缸,推铲油缸包括:第三腔室;其中,顺序阀设置于第三腔室和第一腔室之间。

15.与现有技术相比,采用该技术方案所达到的技术效果:推铲与滑板配合,使垃圾的压缩达到一定的压缩比。当滑板油缸的第一腔室或第二腔室进油液时,滑板动力部控制滑板收缩,同时打开差动控制部的顺序阀,推铲油缸的第三腔室中的油液通过顺序阀与储供油部相通,即在压缩垃圾时,推铲与滑板配合,使垃圾的压缩达到一定的压缩比。

16.在本发明的一个实例中,换向阀为板式电磁换向阀;和/或,顺序阀为插装式顺序阀。

17.与现有技术相比,采用该技术方案所达到的技术效果:简化差动控制部,并使差动控制部发挥最佳的提速功能。通过选择板式电磁换向阀为换向阀、插装式顺序阀为顺序阀,能够在简化差动控制部结构的同时,使差动控制部发挥最佳的提升油液运转的功能。

18.在本发明的一个实例中,滑板动力部和/或刮板动力部包括:缓冲油缸,缓冲油缸上设置有缓冲腔和缓冲块。

19.与现有技术相比,采用该技术方案所达到的技术效果:提高油缸的支撑稳定性,延缓油缸的疲劳失效,提升油缸的使用寿命。普通油缸当受到高速负载的冲击时,活塞及活塞杆快速移动,导致支撑稳定性低,同时活塞快速移动会造成油腔内的液压油压力急剧变化,对活塞及缸体组件的冲击过大,容易导致油缸疲劳失效。本实施例通过将滑板动力部、刮板动力部中的普通油缸替换成缓冲油缸,能够有效减小冲击对液压元器件的影响。在缓冲油缸上设置有缓冲腔和缓冲块,在受到负载冲击时,缓冲块插入到缓冲腔中,缓冲块的外表面和缓冲腔的内表面形成环形的阻尼孔,工作腔内的液压油受到阻尼孔的阻尼作用缓慢流出缓冲腔,从而减缓了活塞的移动速度,起到了缓冲作用,减小了油液对油缸组件的冲击,提高了油缸的支撑稳定性,延缓了油缸的疲劳失效,提升了油缸的使用寿命。

20.在本发明的一个实例中,缓冲腔包括:第一缓冲腔,第一缓冲腔设置于缓冲油缸的缸底与活塞杆之间;第二缓冲腔,第二缓冲腔设置于缓冲油缸的缸顶套之上;缓冲块包括:第一缓冲块,第一缓冲块设置于缓冲油缸的活塞靠近缸底的一侧;第二缓冲块,第二缓冲块设置于缓冲油缸的活塞靠近缸顶套的一侧。

21.与现有技术相比,采用该技术方案所达到的技术效果:全面的保护油缸。当缓冲油缸受到负载冲击导致活塞迅速移动时,若活塞向缸底方向运动,则第一缓冲块插入到第一缓冲腔中,第一缓冲块的外表面和第一缓冲腔的内表面形成环形的阻尼孔,工作腔内的液压油受到阻尼孔的阻尼作用缓慢流出第一缓冲腔;若活塞向缸顶套方向运动,则第二缓冲块插入到第二缓冲腔中,第二缓冲块的外表面和第二缓冲腔的内表面形成环形的阻尼孔,工作腔内的液压油受到阻尼孔的阻尼作用缓慢流出第二缓冲腔。这样的设计在活塞的两个运动方向上都设置缓冲,能够全面的保护缓冲油缸不受油压快速变化对活塞及缸体组件的冲击。

22.本发明还提供一种压缩式垃圾车,包括上述用于压缩式垃圾车的液压装置。

23.与现有技术相比,采用该技术方案所达到的技术效果:提升压缩式垃圾车的工作效率。压缩式垃圾车中的液压装置通过加快油液的运转速度,从而加快了压缩式垃圾车中滑板的运转速度,减少了压缩式垃圾车装载垃圾的时间,进而提升了压缩式垃圾车的工作效率。

附图说明

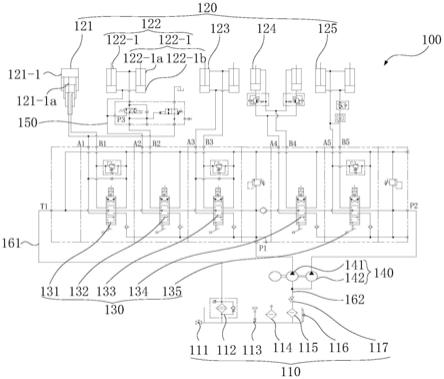

24.图1为本发明实施例提供的液压装置的结构示意图。

25.图2为图1中差动控制部的连接结构示意图。

26.图3为差动控制部的具体结构示意图。

27.图4为图3中差动控制部的主视图。

28.图5为图3中差动控制部的左视图。

29.图6为图3中差动控制部的右视图。

30.图7为图3中差动控制部的俯视图。

31.图8为差动控制部另一视角的结构示意图。

32.图9为缓冲油缸的结构示意图。

33.图10为压缩式垃圾车的结构示意图。

34.附图标记说明:

35.100-液压装置;110-储供油部;111-放油球阀;112-回油过滤器;113-液位开关;114-空气滤清器;115-吸油过滤器;116-液位计;117-截止阀;120-动力装置;121-推铲动力部;121-1-推铲油缸;121-1a-第三腔室;122-滑板动力部;122-1-至少两个滑板油缸;122-1a-第一腔室;122-1b-第二腔室;123-刮板动力部;124-举升动力部;125-翻桶动力部;130-控制阀部;131-第一控制阀;132-第二控制阀;133-第三控制阀;134-第四控制阀;135-第五控制阀;140-油泵;141-第一出油口;142-第二出油口;150-差动控制部;151-换向阀;152-单向阀;153-顺序阀;154-阀块;161-回油管路;162-出油管路;170-缓冲油缸;171-缓冲腔;171-1-第一缓冲腔;171-2-第二缓冲腔;172-缓冲块;172-1-第一缓冲块;172-2-第二缓冲块;173-缸底;174-活塞杆;175-缸顶套;176-活塞;200-压缩式垃圾车;210-推板;220-滑板;230-刮板;240-料斗;250-翻桶架。

具体实施方式

36.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

37.实施例一:

38.参见图1,本实施例提供一种用于压缩式垃圾车的液压装置,液压装置100包括:储供油部110,储供油部110用于提供液压装置100运行需要的油液;动力装置120,动力装置120包括:推铲动力部121、滑板动力部122、刮板动力部123、举升动力部124、翻桶动力部125;控制阀部130,控制阀部130分别与储供油部110和动力装置120连接,控制阀部130用于控制储供油部110中的油液进出动力装置120;油泵140,油泵140设置于储供油部110和控制阀部130之间,油泵140用于控制储供油部110中的油液进入控制阀部130;差动控制部150,差动控制部150设置于滑板动力部122与控制阀部130之间,差动控制部150用于加快滑板动力部122的运转。

39.其中,储供油部110包括:放油球阀111、回油过滤器112、液位开关113、空气滤清器114、吸油过滤器115、液位计116、截止阀117。回油过滤器112和回油管路161连接,用于清洁经回油管路161输回的油液。吸油过滤器115和出油管路162连接,用于清洁经出油管路162输出的油液。截止阀117设置于出油管路162上,用于控制油液是否输出。回油过滤器112采用10μ的高精度的玻纤材质滤芯,带有压差发讯器和旁通阀。储供油部110在液压装置100中起到油箱的作用,用于输出、回收液压装置100运行需要的油液。

40.动力装置120中,推铲动力部121主要通过控制油缸的运行,从而控制垃圾车中推铲的运动;滑板动力部122主要通过控制油缸的运行,从而控制垃圾车中滑板的运动;刮板动力部123主要通过控制油缸的运行,从而控制垃圾车中刮板的运动;举升动力部124主要通过控制油缸的运行,从而控制垃圾车中填料器的运动;翻桶动力部125主要通过控制油缸的运行,从而控制垃圾桶的翻转运动。推铲动力部121、滑板动力部122、刮板动力部123分开运行,不进行联动;举升动力部124、翻桶动力部125分开运行,不进行联动。

41.控制阀部130是五联片阀结构,与动力装置120连接,控制阀部130能够控制储供油部110中的油液是否进入动力装置120中的推铲动力部121、滑板动力部122、刮板动力部123、举升动力部124、翻桶动力部125。在控制阀部130的进油口上均设置有安全保护阀。

42.液压装置100运行时,油泵140抽取储供油部110中的油液并输入控制阀部130中,

控制阀部130调控油液进入动力装置120中的各部,在油液进入滑板动力部122之前先经过差动控制部150,差动控制部150通过改变油液的走向从而加快油液进出滑板动力部122的速度,动力装置120通过控制油缸的运行从而调控各部的运行,油液经过回油管路161回到储供油部110中。

43.本实施例液压装置100通过设置差动控制部150,使得油缸中的油液能够快速运转,缩短了作业的时间,提高了垃圾处理的效率。

44.实施例二:

45.在实施例一的基础上,参见图1,控制阀部130包括:第一控制阀131,第一控制阀131设置于推铲动力部121和油泵140之间;第二控制阀132,第二控制阀132设置于滑板动力部122和油泵140之间;第三控制阀133,第三控制阀133设置于刮板动力部123和油泵140之间;第四控制阀134,第四控制阀134设置于举升动力部124和油泵140之间;第五控制阀135,第五控制阀135设置于翻桶动力部125和油泵140之间。

46.控制阀部130是五联片阀结构,分别为推铲控制联、滑板控制联、刮板控制联、举升控制联、翻桶控制联。在推铲控制联上设置有第一控制阀131,在滑板控制联上设置有第二控制阀132,在刮板控制联上设置有第三控制阀133,在举升控制联上设置有第四控制阀134,在翻桶控制联上设置有第五控制阀135。

47.第一控制阀131用于控制油液进入推铲动力部121的线路,第二控制阀132用于控制油液进入滑板动力部122的线路,第三控制阀133用于控制油液进入刮板动力部123的线路,第四控制阀134用于控制油液进入举升动力部124的线路,第五控制阀135用于控制油液进入翻桶动力部125的线路,油液进入动力装置120各部的线路不同,动力装置120各部的运动状态也不同。

48.控制阀部130对应动力装置120中的每一个部门都设置独立的控制阀,这样的设计一方面便于对动力装置120各部门的控制,另一方面还能防止由于一个控制阀损坏导致的多部门难以运转的情况,还便于对控制阀进行维修。

49.实施例三:

50.在实施例二的基础上,参见图1,油泵120包括:第一出油口141,第一出油口141分别与第一控制阀131、第二控制阀132、第三控制阀133连接,第一出油口141用于给推铲动力部121、滑板动力部122、刮板动力部123提供油液;第二出油口142,第二出油口142与第四控制阀134和第五控制阀135连接,第二出油口142用于给举升动力部124、翻桶动力部125提供油液。

51.油泵120为双联齿轮泵,具有两个独立的吸油口和出油口,吸油口分别通过液压胶管与储供油部110连接,出油口分别通过液压胶管与控制阀部130的p1口、p2口连接,p1口、p2口上均设有安全保护阀。

52.油泵120的出油口包括第一出油口141和第二出油口142,第一出油口141与控制阀部130的p1口连接,p1口分别与第一控制阀131、第二控制阀132、第三控制阀133连接,第一出油口141用于给推铲动力部121、滑板动力部122、刮板动力部123提供油液;第二出油口142与控制阀部130的p2口连接,p2口分别与第四控制阀134和第五控制阀135连接,第二出油口142用于给举升动力部124、翻桶动力部125提供油液。

53.将油泵120分为两个独立的出油口,可以防止单一出油口导致的动力装置无法实

现协同运作,动力装置120运行效率降低的问题;同时,分开出油还能加快出油问题的检查,使液压装置100快速恢复运行。

54.在一个具体的实施例中,翻桶动力部125中设置有翻桶油缸,当翻桶控制联阀芯处于下位时,第二出油口142输出的油液经过p2-a5液路进入翻桶油缸的有杆腔,无杆腔油液经过b5-t1液路回到储供油部110。当翻桶控制联阀芯处于上位时,第二出油口142输出的油液经过p2-b5液路进入翻桶油缸的无杆腔,有杆腔油液经过a5-t1液路回到储供油部110。当翻桶控制联阀芯处于中位时,a5、b5油口截止。在翻桶油缸的有杆腔上设有安全保护阀。

55.在一个具体的实施例中,举升动力部124中设置有举升油缸,当举升控制联阀芯处于下位时,第二出油口142输出的油液经过p2-a4液路进入举升油缸的无杆腔,有杆腔油液经过b4-t1液路回到储供油部110。当举升控制联阀芯处于上位时,第二出油口142输出的油液经过p2-b4液路进入举升油缸的有杆腔,无杆腔油液经过a4-t1液路回到储供油部110。当举升控制联阀芯处于中位时,a4、b4油口截止。

56.实施例四:

57.在实施例三的基础上,参见图1,第二出油口142还分别与第一控制阀131、第二控制阀132、第三控制阀133连接,第二出油口142还能给推铲动力部121、滑板动力部122、刮板动力部123提供油液。

58.当举升动力部124、翻桶动力部125不工作时,p1口与p2口合流,第一出油口141和第二出油口142能够同时给推铲动力部121、滑板动力部122、刮板动力部123提供油液,从而提升了推铲动力部121、滑板动力部122、刮板动力部123的工作速度。

59.在一个具体的实施例中,刮板动力部123中设置有刮板油缸,当刮板控制联阀芯处于下位时,第一出油口141输出的油液经过p1-a3液路、第二出油口142输出的油液经过p2-a3液路进入刮板油缸的无杆腔,有杆腔油液经过b3-t1液路回到储供油部110。当刮板控制联阀芯处于上位时,第二出油口142输出的油液经过p2-b3液路进入刮板油缸的有杆腔,无杆腔油液经过a3-t1液路回到储供油部110。当刮板控制联阀芯处于中位时,a3、b3油口截止。在刮板油缸的有杆腔上设有安全保护阀。

60.在一个具体的实施例中,滑板动力部122中设置有滑板油缸122-1,当滑板控制联阀芯处于下位时,第一出油口141输出的油液经过p1-a2液路、第二出油口142输出的油液经过p2-a2液路进入滑板油缸122-1的无杆腔,有杆腔油液经过b2-t1液路回到储供油部110。当滑板控制联阀芯处于上位时,第二出油口142输出的油液经过p2-b2液路进入滑板油缸122-1的有杆腔,无杆腔油液经过a2-t1液路回到储供油部110。滑板控制联阀芯处于中位时,a2、b2油口截止。

61.在一个具体的实施例中,推铲动力部121中设置有推铲油缸,当推铲控制联阀芯处于下位时,第一出油口141输出的油液经过p1-a1液路、第二出油口142输出的油液经过p2-a1液路进入推铲油缸的无杆腔,有杆腔油液经过b1-t1液路回到储供油部110。当推铲控制联阀芯处于上位时,第二出油口142输出的油液经过p2-b1液路进入推铲油缸的有杆腔,无杆腔油液经过a1-t1液路回到储供油部110。当推铲控制联阀芯处于中位时,a3、b3油口截止。在推铲油缸的有杆腔上设有安全保护阀。

62.实施例五:

63.在实施例一的基础上,参见图1-8,滑板动力部122包括至少两个滑板油缸122-1,

至少两个滑板油缸122-1中的各个滑板油缸分别包括:第一腔室122-1a、第二腔室122-1b;差动控制部150包括:换向阀151;其中,换向阀151分别与第一腔室122-1a和第二腔室122-1b连接,换向阀151用于使第一腔室122-1a和第二腔室122-1b中的一者的油液直接进入另一者。

64.在一个具体的实施例中,第一腔室122-1a为有杆腔,第二腔室122-1b为无杆腔,当滑板油缸122-1处于最高位时,第一腔室122-1a中的油液在最大值,第二腔室122-1b中的油液为最小值,检测开关读到信号,使换向阀151得电,差动合流打开;在滑板油缸122-1下移的过程中,第一腔室122-1a中的油液减少,第二腔室122-1b中的油液增加,且第一腔室122-1a中的回油只能经过p3进入第二腔室122-1b中。这样的设计实现了无杆腔第二腔室122-1b的快速运动,大大节约作业时间。

65.图3-8为差动控制部150具体的结构示意图,可以看出阀块154为差动控制部150的基体,换向阀151设置于阀块154的上端,单向阀152设置于阀块154的背面,顺序阀153设置于阀块154的侧面。

66.在一个具体的实施例中,对上述液压装置100的性能进行检测,滑板动力部122包括两个滑板油缸122-1,刮板动力部123包括两个刮板油缸。其中,滑板油缸122-1的缸径100毫米、杆径50毫米、行程800毫米,刮板油缸的缸径90毫米、杆径55毫米、行程500毫米,在液压油温45℃、系统流量80l/min情况下进行检测。在不使用差动控制部150的情况下:刮板油缸伸出时间为4.8秒,刮板油缸缩回时间为3秒,滑板油缸122-1伸出时间9.4秒,滑板油缸122-1缩回时间7.1秒,一次循环时间24.3秒;在使用差动控制部150的情况下:刮板油缸伸出时间为4.8秒,刮板油缸缩回时间为3秒,滑板油缸122-1伸出时间2.4秒,滑板油缸122-1缩回时间7.1秒,一次循环时间17.2秒。通过对比可以发现,使用差动控制部150的液压装置100通过减少滑板油缸122-1伸出时间,使得整个循环的速度提升30%。

67.实施例六:

68.在实施例五的基础上,参见图1-8,差动控制部150还包括:顺序阀153;推铲动力部121包括推铲油缸121-1,推铲油缸121-1包括:第三腔室121-1a;其中,顺序阀153设置于第三腔室121-1a和第一腔室122-1a之间

69.在一个具体的实施例中,当滑板油缸122-1的有杆腔进油液时,滑板动力部122控制滑板收缩,同时打开差动控制部150的顺序阀153,推铲油缸121-1的第三腔室121-1a中的油液通过顺序阀153与储供油部110相通,即在压缩垃圾时,推铲与滑板配合,使垃圾的压缩达到一定的压缩比。

70.实施例七:

71.在实施例六的基础上,参见图1-8,换向阀151为板式电磁换向阀;和/或,顺序阀153为插装式顺序阀。

72.差动控制部150上还设置有单向阀152,单向阀152设置于换向阀151与顺序阀153之间,用于限定差动控制部150中油液的流向。

73.通过选择板式电磁换向阀为换向阀151、插装式单向阀为单向阀152、装式顺序阀为顺序阀153,能够在简化差动控制部150结构的同时,使差动控制部150发挥最佳的提速功能。

74.实施例八:

75.在实施例一的基础上,参见图1-9,滑板动力部122和/或刮板动力部123包括:缓冲油缸170,缓冲油缸170上设置有缓冲腔171和缓冲块172。

76.滑板动力部122、刮板动力部123上都设置有油缸,滑板、刮板在油缸的带动下运动。普通油缸当受到高速负载的冲击时,活塞及活塞杆快速移动,导致支撑稳定性低,同时活塞快速移动会造成油腔内的液压油压力急剧变化,对活塞及缸体组件的冲击过大,容易导致油缸疲劳失效。本实施例通过将滑板动力部122、刮板动力部123中的普通油缸替换成缓冲油缸170,能够有效减小冲击对液压元器件的影响。在缓冲油缸170上设置有缓冲腔171和缓冲块172,在受到负载冲击时,缓冲块172插入到缓冲腔171中,缓冲块172的外表面和缓冲腔171的内表面形成环形的阻尼孔(其中缓冲块172的外径小于缓冲腔171的内径),工作腔内的液压油受到阻尼孔的阻尼作用缓慢流出缓冲腔171,从而减缓了活塞的移动速度,起到了缓冲作用,减小了油液对油缸组件的冲击,提高了油缸的支撑稳定性,延缓了油缸的疲劳失效,提升了油缸的使用寿命。

77.实施例九:

78.在实施例八的基础上,参见图1-9,缓冲腔171包括:第一缓冲腔171-1,第一缓冲腔171-1设置于缓冲油缸170的缸底173与活塞杆174之间;第二缓冲腔171-2,第二缓冲腔171-2设置于缓冲油缸170的缸顶套175之上;缓冲块172包括:第一缓冲块172-1,第一缓冲块172-1设置于缓冲油缸170的活塞176靠近缸底173的一侧;第二缓冲块172-2,第二缓冲块172-2设置于缓冲油缸170的活塞176靠近缸顶套175的一侧。

79.当缓冲油缸170受到负载冲击导致活塞176迅速移动时,若活塞176向缸底173方向运动,则第一缓冲块172-1插入到第一缓冲腔171-1中,第一缓冲块172-1的外表面和第一缓冲腔171-1的内表面形成环形的阻尼孔,工作腔内的液压油受到阻尼孔的阻尼作用缓慢流出第一缓冲腔171-1;若活塞176向缸顶套175方向运动,则第二缓冲块172-2插入到第二缓冲腔171-2中,第二缓冲块172-2的外表面和第二缓冲腔171-2的内表面形成环形的阻尼孔,工作腔内的液压油受到阻尼孔的阻尼作用缓慢流出第二缓冲腔171-2。这样的设计在活塞176的两个运动方向上都设置缓冲,能够全面的保护缓冲油缸170不受油压快速变化对活塞176及缸体组件的冲击,提高了缓冲油缸170的支撑稳定性,延缓了缓冲油缸170的疲劳失效,提升了缓冲油缸170的使用寿命,进而全面的保护缓冲油缸170

80.实施例十:

81.参见图1-10,本实施例提供一种压缩式垃圾车200,压缩式垃圾车200包括实施例一至实施例九描述的液压装置100。

82.压缩式垃圾车200包括液压装置100、推板210、滑板220、刮板230、料斗240、翻桶架250。推板210与推铲动力部121配合工作,滑板220与滑板动力部122配合工作,刮板230与刮板动力部123配合工作,翻桶架250与翻桶动力部125配合工作。

83.在一个具体的实施例中,翻桶动力部125控制垃圾桶进行翻转,将垃圾桶内的垃圾倒入料斗240内,滑板动力部122和刮板动力部123控制滑板220和刮板230进行刮滑动作,将料斗240内的垃圾刮入至压缩车内;通过推铲动力部121控制推板210对垃圾进行压缩;最后通过举升动力部124先将料斗240举升,再通过推铲动力部121将推板210推出完成卸载垃圾的操作。

84.虽然本发明披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本

发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1