一种自动排气补油的油气隔离缸的制作方法

1.本实用新型涉及气液增压缸技术领域,具体是指一种采用油气隔离、便于排气补油的气液增压缸。

背景技术:

2.传统气液增压技术遵循气推油,油推活塞运动的气动原理,导致气体带入的水分子、气泡体与液压油混合,使液压油乳化变质,使增压力逐渐变小而至零,无法正常工作,由于机械摩擦力、温度等因素的存在,液压油在相对较短时间内自然损耗,损耗的液压油不能在工作过程中自行补给,而需停机人工补油,从而影响正常生产。

技术实现要素:

3.为了克服现有技术的不足之处,本实用新型目的在于提供一种自动排气补油的油气隔离缸,解决了油气不隔离导致液压油乳化变质而带来的一系列问题。

4.为实现上述目的,本实用新型采用的技术方案为:一种自动排气补油的油气隔离缸,包括,上缸筒,下缸筒,设于二者之间且分别与二者固定连接并同轴设置的油中盖,设于下缸筒上的进气口,还包括,由大径段与小径段组成的变径活塞杆,沿上缸筒轴向设于其内的内缸筒,设于大径段末端且位于下缸筒内的大活塞,固设于小径段末端且位于内缸筒内的小活塞;两端部分别与油中盖上端、内缸筒下端固定连接并与二者同轴设置的环形塞套,设于环形塞套内且分别与上缸筒内部及环形塞套的轴向穿孔连通的第一通油孔、分别与下缸筒内部及环形塞套的轴向穿孔连通的第二通油孔;所述油中盖及环形塞套套设于变径活塞杆上且变径活塞杆可沿二者轴向上下移动。在增压过程,从进气口进气推动大活塞上行,变径活塞杆及小活塞随之上行,进而推动下缸筒内的液压油经过油中盖进入加压缸体上的中端盖,进而经中端盖进入加压缸体,推动加压缸体内的加压活塞及加压杆下行,完成工件的加工;复位过程,与加压缸体上的进气孔接通的外部气源启动,高压气体进入加压缸体推动加压活塞上行,进而推动液压油经中端盖、油中盖返回下缸筒,此时,小活塞、变径活塞杆及大活塞组成的联动结构失去下缸筒内液压油的支撑,而且,内缸筒上端与外部气源连通,该外部气源同时与加压缸体上的进气孔接通,即内缸筒与加压缸体采用同一外部气源,气源启动,高压气体进入内缸筒内推动小活塞快速复位,同步推动大活塞回到初始位置;在环形塞套内设有第一通油孔及第二通油孔,二者与环形塞套内的轴向穿孔一起形成连通上缸筒与下缸筒的油路,而穿设于油中盖的轴向中心孔及环形塞套内的轴向穿孔内的变径活塞杆可上下移动,而且变径活塞杆在上行过程,也就是增压过程,变径活塞杆可关闭该油路,从而上缸筒与下缸筒隔离;变径活塞杆在下行过程,也就是增压缸泄压过程,该油路打开,上缸筒与下缸筒连通,上缸筒内的液压油可以及时补给至下缸筒内,即完成自动补油过程;此处的上缸筒、下缸筒、油中盖及环形塞套同轴设置。

5.进一步,所述环形塞套由同轴设置的本体、设于本体下表面的下端部及设于本体上表面的上端部一体成型而成;所述上端部与内缸筒下端固定连接,下端部与油中盖上端

固定连接。

6.进一步,在下端部的内壁上嵌设有内密封圈,所述第一通油孔、第二通油孔分别位于内密封圈的上方和下方。

7.进一步,所述大径段与小径段的结合处设有过渡斜面;大径段的直径等于内密封圈内径,小径段的直径小于内密封圈内径。

8.进一步,所述本体位于上缸筒内,第一通油孔设于本体内,所述第一通油孔为设于本体内的径向孔。

9.进一步,所述下端部上设有与其同轴且一体成型的通油段,所述第二通油孔为设于通油段内的径向孔,所述通油段与油中盖的轴向中心孔内壁之间具有与下缸筒连通的间隙;所述第二通油孔用于连通所述间隙与轴向穿孔。

10.进一步,所述上端部、下端部外壁内各设有一个径向环形槽,在每个径向环形槽内均嵌设有一个第一密封圈。

11.进一步,所述大活塞的外壁内沿径向设有两个第一环形槽,每个第一环形槽内嵌设有一个第二密封圈。

12.进一步,所述小活塞的外壁内沿径向设有两个第二环形槽,每个第二环形槽内嵌设有一个第三密封圈。

13.进一步,所述内缸筒上端与外部气源连通。

14.有益技术效果:本实用新型的油气隔离缸实现了油气隔离,在增压和泄压过程中,空气均与液压油隔离,从而防止导致气体带入的水分子、气泡体与液压油混合,使液压油乳化变质,进而带来一系列不良后果,油气隔离结构增加的机械阻力,由小活塞、变径活塞杆及大活塞组成的联动结构来克服,即小活塞受到外部气源提供的高压气体推动而快速复位时同步推动大活塞复位;同时通过环形塞套实现自动补油和排气;同现有技术相比,本实用新型的油气隔离缸有利于防止液压油乳化变质,避免密封圈腐蚀,延长了使用寿命;无需停机补油,提高了生产效率。

附图说明

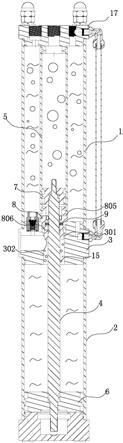

15.图1为本实用新型实施例的局部结构截面图;

16.图2为本实用新型实施例的截面图;

17.图3为本实用新型实施例的联动结构示意图;

18.图4为本实用新型实施例的环形塞套截面示意图;

19.图5为本实用新型实施例的环形塞套立体图。

具体实施方式

20.为了使本技术领域的人员更好地理解本实用新型方案,下面结合附图和实施方式对本实用新型作进一步的详细说明。

21.如图1

‑

2所示,本实用新型实施例提供一种自动排气补油的油气隔离缸,包括,上缸筒1,下缸筒2,设于二者之间且分别与二者固定连接并同轴设置的油中盖3,设于下缸筒2上的进气口201;在上缸筒1、下缸筒2内均设有液压油。

22.还包括变径活塞杆4,其由大径段401与小径段402组成,沿上缸筒1轴向设于其内

的内缸筒5,设于大径段401末端且位于下缸筒2内的大活塞6,固设于小径段402末端且位于内缸筒5内的小活塞7。

23.如图3所示,在内缸筒5上端与外部气源连通,所述小活塞7的外壁内沿径向设有两个第二环形槽701,每个第二环形槽701内嵌设有一个第三密封圈(未图示),第三密封圈与内缸筒5内壁相接触,起密封作用;所述大活塞6的外壁内沿径向设有两个第一环形槽601,每个第一环形槽内嵌设有一个第二密封圈(未图示),第二密封圈与下缸筒2内壁相接触,起密封作用,防止下缸筒2内的液压油渗漏,同时防止空气进入下缸筒2内的液压油中。

24.在上缸筒1的上端设有油上盖17,所述内缸筒5上端与油上盖固定连接。

25.如图4

‑

5所示,为了实现实时补油,还包括环形塞套8,所述环形塞套8由同轴设置的本体801、设于本体下表面的下端部802及设于本体上表面的上端部803一体成型而成;所述环形塞套8的两端部分别与油中盖3上端、内缸筒5下端固定连接并与二者同轴设置,也就是所述上端部803与内缸筒5下端固定连接,下端部802与油中盖3上端固定连接,具体地,上端部803插设于内缸筒5下端内,下端部插设于油中盖3的上端内,在环形塞套内设有分别与上缸筒1内部及环形塞套8的轴向穿孔804连通的第一通油孔805、分别与下缸筒2内部及环形塞套的轴向穿孔804连通的第二通油孔806;所述油中盖3及环形塞套8套设于变径活塞杆4上且变径活塞杆4可沿二者轴向上下移动,即小活塞、变径活塞杆及大活塞组成的联动结构可上下移动。

26.以上的第一通油孔805、第二通油孔806与轴向穿孔804组成了连通上缸筒1与下缸筒2的油路,而且该油路可以实现开启及关闭,为了实现所述油路的开启和关闭,在下端部802的内壁上嵌设有内密封圈9,所述第一通油孔805、第二通油孔806分别位于内密封圈9的上方和下方。为了与内密封圈9相配合,所述大径段401与小径段402的结合处设有过渡斜面403,大径段401的直径等于内密封圈9内径,因此变径活塞杆4向上移动过程中,当经过过渡斜面403后,大径段401与内密封圈9紧密贴合时,轴向穿孔804被隔断,则此时上述油路被关闭,反之,变径活塞杆4向下移动过程中,当大径段401与内密封圈9脱离时,即小径段402进入内密封圈9时,小径段402的直径小于内密封圈9内径,则油路接通。

27.为了便于描述及理解,将所述下端部802上设置第二通油孔806的那一段定义为通油段802a,因通油段802a实际上是下端部802上的一部分,因此通油段显然与下端部802同轴且一体成型,所述通油段802a与油中盖3的轴向中心孔内壁之间具有与下缸筒2连通的间隙301;所述第二通油孔806实际上用于连通所述间隙301与轴向穿孔804;上缸筒1内的液压油依次经过第一通油孔805、轴向穿孔804、第二通油孔806进入间隙301,然后经间隙301进入下缸筒2。大径段401与油中盖3的轴向中心孔内壁之间具有下间隙302,下间隙302与间隙301连通,下间隙302与下缸筒2连通,其可视为下缸筒2的一部分。

28.所述第一通油孔805、第二通油孔806分别为设于本体801、设于通油段内的径向孔,且二者的数量没有限制,设置方式也无特别限制,比如设置偶数个第一通油孔805、第二通油孔806,且其中两个通油孔位于同一直径线上,也可以设置奇数个第一通油孔805、第二通油孔806,且为了便于加工,通油孔均匀设置;比如,为了提高补油效率,增加通油孔的数量,而如果没有提高补油效率的需求,可以减少通油孔的数量。

29.采用上述结构,所述本体801位于上缸筒1内,且本体位于内缸筒5下端与油中盖3上端之间,第一通油孔805设于本体801内,第二通油孔806设于通油段802a内。

30.如图4所示,为了实现环形塞套8的下端部802、上端部803分别与油中盖3、内缸筒5的连接处的密封,所述上端部803、下端部802外壁内各设有一个径向环形槽807,在每个径向环形槽内均嵌设有一个第一密封圈16。

31.综上所述,如图1

‑

2所示,在增压过程,从下缸筒的进气口201进气推动大活塞6上行,变径活塞杆4及小活塞7随之上行,进而推动下缸筒2内的液压油经过油中盖3进入加压缸体10上的中端盖11,进而经中端盖11进入加压缸体10,推动加压缸体10内的加压活塞13及加压杆14下行,完成工件的加工;复位过程,与加压缸体10上的进气孔1001接通的外部气源启动,高压气体进入加压缸体10推动加压活塞13上行,进而推动液压油经中端盖11、油中盖3返回下缸筒2,此时,小活塞7、变径活塞杆4及大活塞6组成的联动结构失去下缸筒2内液压油的支撑,而且,内缸筒5上端与外部气源连通,该外部气源同时与加压缸体10上的进气孔1001接通,即内缸筒5与加压缸体10采用同一外部气源,气源启动,高压气体进入内缸筒5内推动小活塞7快速复位,同步推动大活塞6回到初始位置;在环形塞套8内设有第一通油孔805及第二通油孔806,二者与环形塞套8内的轴向穿孔804一起形成连通上缸筒1与下缸筒2的油路,而穿设于油中盖3的轴向中心孔及环形塞套8内的轴向穿孔804内的变径活塞杆4可上下移动,而且变径活塞杆4在上行过程,也就是增压过程,变径活塞杆4上的大径段401与内密封圈9紧密贴合时,轴向穿孔804被隔断,则此时上述油路被关闭,即可关闭该油路,从而上缸筒1与下缸筒2隔离;增压缸泄压过程,变径活塞杆4向下移动过程中,当大径段401与内密封圈9脱离,小径段402进入内密封圈9时,上缸筒1内的液压油依次经过第一通油孔805、轴向穿孔804、第二通油孔806进入间隙301,然后经间隙301进入下缸筒2,即该油路打开,上缸筒1与下缸筒2连通,上缸筒1内的液压油可以及时补给至下缸筒2内,即完成自动补油过程;此处的上缸筒1、下缸筒2、油中盖3及环形塞套8同轴设置,与此同时,悬浮在下间隙302内的气泡15则逆向依次经过间隙301、第二通油孔806、轴向穿孔804、第一通油孔805进入上缸筒1,然后通过可与大气连通的上缸筒1将气泡排出,从而在不停机的情况下完成实时补油和排气。

32.在以上描述中,需要说明的是,术语“安装”、“相连”、“连接”等相应术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接连接,亦可以是通过中间媒介间接连接,可以是两个部件内部的连通。

33.显然,以上所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例,附图中给出了本实用新型的较佳实施例,但并不限制本实用新型的专利范围。本实用新型可以以许多不同的形式来实现,相反地,提供这些实施例的目的是使对本实用新型的公开内容的理解更加透彻全面。凡是利用本实用新型说明书及附图内容所做的等效结构,直接或间接运用在其他相关的技术领域,均同理在本实用新型专利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1