一种压缩机及其后润滑系统的制作方法

1.本实用新型涉及一种压缩机及其后润滑系统,属于压缩机技术领域。

背景技术:

2.目前压缩机一般都配置有plc控制系统和压缩机润滑系统,其中,plc控制系统用来控制压缩机启、停、运行等,压缩机润滑系统用来在压缩机运行过程中对曲轴、轴瓦、活塞等压缩机关键部件加注润滑油进行润滑,以保证压缩机正常工作。其中,压缩机润滑系统包括主油泵和主润滑油管路,主油泵一般有与压缩机曲轴相连的轴头泵和外置的机泵等,主润滑油管路从压缩机的高架油箱来油,通过管路输送到机泵,通过机泵升压后注入压缩机曲轴箱,曲轴箱内润滑油流入外部管路通过油冷器降温(或通过加热器升温)、过滤器过滤,之后通过机泵升压后,通过曲轴各润滑点进入曲轴箱,实现曲轴箱和外部管路的循环。

3.其中,当压缩机正常运行时,压缩机润滑系统也同时工作,由压缩机润滑系统将润滑油供给压缩机的关键部件进行润滑;当plc控制系统控制压缩机正常停机时,由于受惯性力影响,压缩机停机后压缩机的曲轴、活塞等还会继续运行一定时间,在这段时间内压缩机的关键部件仍需要润滑油进行润滑,因此,目前在plc控制系统控制压缩机正常停机后,还会控制压缩机润滑系统继续运行一段时间为压缩机的关键部件提供后润滑。但是当突然停电时,plc控制系统、压缩机和压缩机润滑系统将同时停机,这种情况下,压缩机润滑系统无法为压缩机的关键部件提供后润滑,会导致压缩机的曲轴、活塞等因缺少润滑油产生曲轴、连杆瓦拉瓦,活塞磨环磨损等现象,造成压缩机故障,存在安全隐患。

技术实现要素:

4.本实用新型的目的在于提供一种压缩机及其后润滑系统,用以解决目前因突然停电导致压缩机和压缩机润滑系统同时停机时,压缩机的关键部件失去后润滑容易出现故障、存在安全隐患的问题。

5.为了实现上述目的,本实用新型提供了一种压缩机后润滑系统,该系统包括气动泵和应急电源;其中,

6.所述气动泵包括气源进口、润滑油进口和润滑油管路,气动泵的气源进口用于连接驱动气源,气动泵的润滑油进口用于连接压缩机的高架油箱,气动泵润滑油管路的进口管道、出口管道分别用于连接压缩机主润滑油管路的进口管道、出口管道;

7.所述气动泵的气源进口处设有第一阀门,第一阀门的控制信号输入端用于连接压缩机的plc控制系统;

8.所述应急电源用于给压缩机的plc控制系统供电。

9.本实用新型还提供了一种压缩机,所述压缩机包括压缩机本体、压缩机主润滑系统和压缩机后润滑系统,所述压缩机主润滑系统包括主油泵和压缩机主润滑油管路,所述压缩机后润滑系统为上述的压缩机后润滑系统。

10.本实用新型的有益效果是:压缩机后润滑系统由气动泵和应急电源组成,气动泵

由驱动气源作为驱动力,无需电源驱动,气动泵的气源进口处设有阀门,阀门的开启受plc控制系统控制。在突然停电后,由应急电源给plc控制系统供电,plc控制系统给气动泵气源进口处的第一阀门发送开启信号,驱动气源与气动泵之间的供气管路导通,气动泵在驱动气源的作用下启动,同时气动泵润滑油管路导通,在气动泵的带动下,由气动泵润滑油管路给压缩机的关键部件加注润滑油,从而能够在突然停电导致压缩机和压缩机主润滑系统同时停机的情况下,为压缩机的关键部件加注润滑油,为压缩机提供后润滑,避免了现有技术中压缩机受电力失电影响缺少后润滑存在的安全隐患。

11.进一步地,在上述压缩机及其后润滑系统中,所述气动泵润滑油管路的进口管道上设有第二阀门,气动泵润滑油管路的出口管道上设有第三阀门,第二阀门和第三阀门的控制信号输入端用于连接压缩机的plc控制系统。

12.这样做的有益效果是:当压缩机的关键部件停止运行后,plc控制系统可通过控制第二阀门关闭或第三阀门关闭来及时停止为压缩机的关键部件加注润滑油。

13.进一步地,在上述压缩机及其后润滑系统中,所述驱动气源由仪表风撬提供。

14.进一步地,在上述压缩机及其后润滑系统中,所述应急电源为eps应急电源或ups不间断电源。

15.进一步地,在上述压缩机及其后润滑系统中,所述阀门为电磁阀。

附图说明

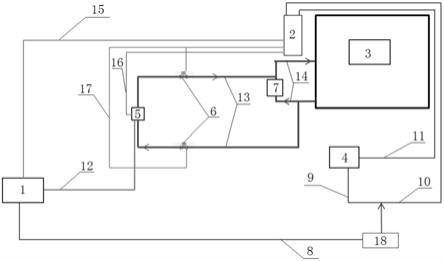

16.图1是本实用新型压缩机实施例中的压缩机结构示意图;

17.图2是本实用新型压缩机实施例中的压缩机后润滑系统控制流程图;

18.图中,1

‑

仪表风橇;2

‑

plc柜;3

‑

压缩机本体;4

‑

应急电源;5

‑

气动泵;6

‑

电磁阀;7

‑

主油泵;8

‑

市电接入仪表风橇的电源线;9

‑

市电接入应急电源的电源线;10

‑

市电接入plc控制系统的电源线;11

‑

应急电源给plc控制系统供电的供电线路;12

‑

仪表风撬与气动泵之间的供气管路;13

‑

气动泵润滑油管路;14

‑

压缩机主润滑油管路;15

‑

plc控制系统和仪表风橇之间的通讯线路;16

‑

气动泵控制线路;17

‑

电磁阀控制线路;18是市电。

具体实施方式

19.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。

20.压缩机实施例:

21.如图1所示,本实施例的压缩机包括压缩机本体3、压缩机主润滑系统和压缩机后润滑系统。压缩机还配置有仪表风撬1和plc柜2,其中,仪表风橇1一般为螺杆式空气压缩机,吸入空气后,经过滤、分离、增压后提供给压缩机气动阀门或其他需要仪表风提供动力的设备;plc柜2内配置有压缩机的plc控制系统,用于控制压缩机启停、运行逻辑,plc控制系统经由plc控制系统和仪表风橇之间的通讯线路15与仪表风橇1的控制系统之间有信号连接和逻辑控制关系;市电18经市电接入仪表风撬的电源线8向仪表风橇1供电、经市电接入plc控制系统的电源线10向plc柜2供电,同时市电18还向压缩机本体3和压缩机主润滑系统供电(供电线路图中未画出)。

22.压缩机主润滑系统包括主油泵7和压缩机主润滑油管路14,压缩机主润滑系统的

结构和作用与现有技术中压缩机配置的润滑系统相同,用于在压缩机正常工作或正常停机时为压缩机的关键部件加注润滑油。

23.其中,压缩机后润滑系统是本实用新型的改进部分,下面将以输送和压缩天然气为例对压缩机后润滑系统的结构和工作原理进行介绍,本实施例中的压缩机后润滑系统有多种使用场合,例如可用于往复式压缩机、离心式压缩机、螺杆式压缩机等,在实际应用中,给压缩机配置本实施例的压缩机后润滑系统,能够在突然停电导致压缩机和压缩机主润滑系统同时停机的情况下,为压缩机的关键部件加注润滑油,为压缩机提供后润滑,避免现有技术中压缩机受电力失电影响缺少后润滑存在的安全隐患。

24.下面以给往复式压缩机配置本实施例的压缩机后润滑系统为例,对本实施例的压缩机后润滑系统进行详细介绍,往复式压缩机是指通过气缸内活塞或隔膜的往复运动使缸体容积变化并实现气体的增压和输送的一种压缩机,属容积型压缩机。

25.由图1可以看出,压缩机后润滑系统包括气动泵5(气动泵为一种将空气或其他气体作为动力驱动的机泵)和应急电源4(本实施例中应急电源为eps应急电源,作为其他方式还可以选择其他类型的应急电源,如ups不间断电源);其中,气动泵5包括气源进口、润滑油进口和润滑油管路,气动泵的气源进口用于连接驱动气源(本实施例中驱动气源由仪表风撬提供,作为其他实施方式也可以选用其他类型的驱动气源),气动泵的润滑油进口用于连接压缩机的高架油箱,气动泵润滑油管路13的进口管道、出口管道分别用于连接压缩机主润滑油管路14的进口管道、出口管道;气动泵5的气源进口处设有第一阀门(图中未画出),第一阀门的控制信号输入端用于通过气动泵控制线路16连接plc控制系统;气动泵润滑油管路的进口管道上设有第二阀门,气动泵润滑油管路的出口管道上设有第三阀门,第二阀门和第三阀门的控制信号输入端用于通过电磁阀控制线路17连接plc控制系统;eps应急电源用于通过应急电源给plc控制系统供电的供电线路11给plc控制系统供电。

26.本实施例中,气动泵的气源进口处及气动泵润滑油管路13的进口管道和出口管道上均设有阀门(例如电磁阀),各阀门均受plc控制系统的控制。当第一阀门打开时,仪表风撬与气动泵之间的供气管路12导通,在仪表风橇储气罐内压缩气体的驱动下气动泵启动;当第一阀门关闭时,仪表风撬与气动泵之间的供气管路12不导通,气动泵停机;当第二阀门和第三阀门同时打开时,气动泵润滑油管路13导通,通过气动泵的润滑油管路的进口管道、出口管道给压缩机主润滑油管路进行循环注油,进而给压缩机的关键部件加注润滑油进行润滑;当第二阀门和/或第三阀门关闭时,气动泵润滑油路13不导通。也就是说,本实施例中,plc控制系统通过控制气动泵气源进口处的电磁阀实现气动泵的启动或停机,通过控制气动泵润滑油管路的进口管道和出口管道上的电磁阀实现气动泵润滑油管路的导通或关闭。

27.压缩机后润滑系统的控制流程如图2所示:

28.当市电电力正常时,plc控制系统控制压缩机正常运行,仪表风撬1正常工作提供仪表风给压缩机气动阀门,主油泵7和压缩机主润滑油管路14也正常工作为压缩机的关键部件提供润滑油;

29.当突然停电后,压缩机本体3、主油泵7和仪表风撬1同时失电停机,受惯性力影响,压缩机本体3失电停机后压缩机的关键部件还会继续运行一定时间,主油泵7停止运行后压缩机主润滑系统无法为压缩机提供润滑油,仪表风橇1停止运行后仪表风橇1储气罐内会残

留有一定压力的压缩气体,此时plc控制系统由应急电源4供电,plc控制系统同时给气动泵5气源进口处的第一阀门、气动泵5润滑油管路的进口管道和出口管道上的第二、第三阀门发送开启信号,仪表风撬与气动泵之间的供气管路12导通,气动泵5在仪表风橇1储气罐内压缩气体的驱动下启动运行,同时气动泵润滑油路13导通,在气动泵的带动下,实现高架油箱至压缩机主润滑油路的流动,给压缩机主润滑油路进行循环注油,从而能够在突然停电导致压缩机和压缩机主润滑系统同时停机的情况下,为压缩机的关键部件加注润滑油,为压缩机提供后润滑,避免了现有技术中压缩机受电力失电影响缺少后润滑存在的安全隐患;

30.当压缩机的关键部件停止运行后,plc控制系统可通过控制第二阀门关闭或第三阀门关闭来及时停止为压缩机的关键部件加注润滑油,控制第二阀门或第三阀门关闭能立刻停止加注润滑油,控制第一阀门也能停止加注润滑油,但可能会延迟一段时间后才能停止加注润滑油;因此,作为其他实施方式,在不考虑关闭第一阀门可能存在的延时的情况下,压缩机后润滑系统中可以省略第二阀门和第三阀门,仅保留气动泵气源进口处的第一阀门即可,这时只要打开第一阀门就能为压缩机的关键部件加注润滑油,关闭第一阀门就能停止加注润滑油。

31.本实施例的压缩机同时配置了压缩机主润滑系统和压缩机后润滑系统,能够取得以下有益效果:(1)在突然停电后利用压缩机后润滑系统仍能为压缩机提供后润滑,避免了现有技术中压缩机受电力失电影响缺少后润滑存在的安全隐患;(2)突然停电后利用气动泵给气动泵润滑油管路提供动力,气动泵的动力来源为仪表风橇储罐提供的有一定压力的空气,不消耗电力等能源。

32.后润滑系统实施例:

33.本实施例的压缩机后润滑系统与压缩机实施例中的压缩机后润滑系统相同,此处不再赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1