一种球面配流的液压马达及运输车辆的制作方法

1.本实用新型涉及一种液压马达领域,尤其是涉及一种球面配流的液压马达及运输车辆。

背景技术:

2.在矿山,坑道和煤矿运输中需要用到重型装载运输车辆,重型运输车辆上安装有为其提供动力的液压马达,液压马达由车辆的发动机驱动液压泵提供液压能给马达,马达将液压能转换为机械能,驱动运输车辆的车轮使车辆运动。

3.现有技术的液压马达的转子、配流轴和后盖采用圆柱形接触。若因某种原因移位而导致倾斜时,转子、配流轴、后盖之间形成夹角,夹角内出现一头大一头小的间隙,过大的间隙会导致液压油流失,过小的间隙会导致部件的磨损,甚至造成烧机事故。移位的来源主要包括两个方面:1、来自于装配。现有技术的零件加工精度、装配精度稍低,容易造成转子、配流轴、后盖之间的接触面不平行。2、来自于外力的撞击。液压马达受到外界的冲击时,外界的力首先传递给传动轴,传动轴把冲击力传递给转子、配流轴和后盖,造成转子、配流轴和后盖之间的接触面不平行。所以,现有技术的缺点在于:装配精度要求过高,且受外力撞击时容易发生故障。

技术实现要素:

4.本实用新型所要解决的技术问题是提供一种装配精度要求低且可以有效抵抗外界重物撞击的一种球面配流的液压马达及运输车辆。

5.本实用新型解决上述技术问题所采用的技术方案为:一种球面配流的液压马达,包括传动轴、转子和定子,定子和转子设置在传动轴的中部,传动轴的前部设置有前盖,传动轴的后部设置有后盖,后盖和传动轴之间还设置有配流轴,其特征在于所述的转子和配流轴的接触面为倾斜的球面设计,配流轴和后盖内为倾斜的球面设计,转子的后侧壁朝配流轴方向形成第一球形凹陷面,配流轴的前侧壁朝转子方向形成第一球形凸起面,配流轴的周侧壁朝向后盖方向形成第二球形凸起面,后盖内壁朝配流轴方向形成第二球形凹陷面,两处球面设计使得配流轴可以相对转子和后盖细微摆动。

6.本实用新型进一步的优选方案为:所述的后盖和配流轴上设置有贯通的液压油通道,所述的液压油通道包括第一通道、第二通道和第三通道,配流轴的周侧壁的第二球形凸起面包括前球形壁、中球形壁和后球形壁。

7.本实用新型进一步的优选方案为:所述的前球形壁设置在第一通道的前侧,中球形壁设置在第一通道和第二通道之间,后球形壁设置在第三通道的后侧。

8.本实用新型进一步的优选方案为:所述的前球形壁上设置有第一密封圈、中球形壁上设置有第二密封圈、后球形壁上设置有第三密封圈。

9.本实用新型进一步的优选方案为:所述的第一密封圈、第二密封圈和第三密封圈为轴用格莱圈。

10.本实用新型进一步的优选方案为:所述的后盖后侧的内壁边缘处设置有限位台阶,限位台阶和配流轴的后侧壁之间设置有缓冲间隙。

11.本实用新型进一步的优选方案为:所述的第一通道、第二通道和第三通道的内壁中位于前侧的表面积大于位于后侧的表面积,使液压油把配流轴往转子方向推动。

12.本实用新型进一步的优选方案为:所述的配流轴的后侧壁和后盖的内壁上设置有复位弹簧,配流轴挤压转子,配流轴在压力和球面设计的双重作用下摆正。

13.本实用新型进一步的优选方案为:所述的配流轴和转子之间设置有液压通道,液压通道穿过第一球形凹陷面和第一球形凸起面。

14.运输车辆,包括上述的一种球面配流的液压马达。

15.与现有技术相比,本实用新型把转子和配流轴之间采用球面接触,配流轴和后盖之间采用球面接触。就算转子和配流轴的因为撞击或者装配导致位置发生偏移,但因为球面接触在位移后,转子和配流轴之间、配流轴和后盖之间的间隙也是基本保持不变的,避免了产生一大一小两种间隙。从而减少了液压马达的装配难度,同时可以抵抗一定强度的外界对液压马达的冲击。

附图说明

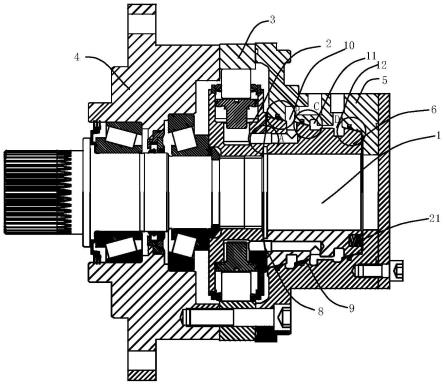

16.图1为液压马达的结构示意图;

17.图2为图1中a处的放大图;

18.图3为图1中b处的放大图;

19.图4为图1中c处的放大图;

20.图5为图1中d处的放大图;

21.图6为配流轴的立体图;

22.图7为配流轴的剖视图;

23.图8为转子的立体图;

24.图9为转子的剖视图;

25.图10为后盖的立体图;

26.图11为后盖的剖视图。

具体实施方式

27.以下结合附图实施例对本实用新型作进一步详细描述。

28.本实用新型主要解决液压马达装配不到位或者受到外界的冲击时,外界的力首先传递给传动轴1,传动轴1把冲击力传递给转子2、配流轴6和后盖5而造成位移。现有技术的转子2、配流轴6和后盖5均采用圆柱形接触。在转子2或者配流轴6因冲击而发生移位时,转子2、配流轴6和后盖5之间的间隙因一个圆柱形倾斜而出现一头大一头小的间隙。间隙过大造成液压油的流失,设备内液压力减少;若间隙过小则造成两个面之间的磨损,减少使用寿命。为此,本实用新型把转子2和配流轴6之间采用球面接触,配流轴6和后盖5之间采用球面接触。就算传动轴1把冲击力传递给转子2、配流轴6和后盖5,转子2和配流轴6的位置发生偏移,但因为球面接触在位移后,其间隙也是基本保持不变的,并且本实用新型设计了可以自动复位的机构,使得配流轴6能够自动复位和转子2相适配。本实用新型所说的球形或者球

面并非完整的球形,而是属于球形的一部分。球形或者球面是一个立体结构,在附图的截面图中表现为弧面。

29.如图1-图11所示,一种球面配流的液压马达,包括传动轴1、转子2和定子3,定子3和转子2设置在传动轴1的中部,传动轴1的前部设置有前盖4,传动轴1的后部设置有后盖5,后盖5和传动轴1之间还设置有配流轴6,配流轴6用于给转子2输送液压油。转子2和配流轴6的接触面为倾斜的球面设计,配流轴6和后盖5内为倾斜的球面设计,转子2的后侧壁朝配流轴6方向形成第一球形凹陷面7,配流轴6的前侧壁朝转子2方向形成第一球形凸起面8,配流轴6的周侧壁朝向后盖5方向形成第二球形凸起面9,后盖5内壁朝配流轴6方向形成第二球形凹陷面23,两处球面设计使得配流轴6可以相对转子2和后盖5做细微摆动。本实用新型在装入转子2、配流轴6和后盖5时,三者的接触面均为球面接触,就算安装时有偏差,但因为球面接触的特性,三者之间的间隙基本不变,不会有一大一小的间隙的发生,这样可以大幅度减少装配时的工艺难度。同时本实用新型在受到冲击时,传动轴1首先受力,传动轴1把冲击力传递给转子2、配流轴6和后盖5而造成位移,同样由于球面接触的特性,就算转子2、配流轴6和后盖5有一定移位,他们之间的间隙基本不变,不会有一大一小的间隙的发生,可以抵挡一定程度的外界冲击。

30.后盖5和配流轴6上设置有贯通的液压油通道,液压油通道流通有高压液压油,用于推动转子2转动,所述的液压油通道包括第一通道10、第二通道11和第三通道12,配流轴6的周侧壁的第二球形凸起面9包括前球形壁13、中球形壁14和后球形壁15。三个球形壁形成了可位移的表面。与前球形壁13、中球形壁14和后球形壁15相对应的,第二球形凹陷面23也形成三个凹陷面。前球形壁13设置在第一通道10的前侧,中球形壁14设置在第一通道10和第二通道11之间,后球形壁15设置在第三通道12的后侧。前球形壁13上设置有第一密封圈16、中球形壁14上设置有第二密封圈17、后球形壁15上设置有第三密封圈18。第一密封圈16、第二密封圈17和第三密封圈18为轴用格莱圈。防止第一通道10、第二通道11和第三通道12内的液压油泄露到外界。后盖5后侧的内壁边缘处设置有限位台阶19,限位台阶19和配流轴6的后侧壁之间设置有缓冲间隙20。当配流轴6受到冲击倾斜时,限位台阶19会限制配流轴6摆动的角度。第一通道10、第二通道11和第三通道12的内壁中位于前侧的表面积大于位于后侧的表面积,根据力学原理可知道,面积越大所受的压力就越大,所以使液压油把配流轴6往转子2方向推动。所述的配流轴6的后侧壁和后盖5的内壁上设置有复位弹簧21,配流轴6挤压转子2,配流轴6在压力和球面设计的双重作用下摆正。配流轴6和转子2之间设置有液压通道22,液压通道穿过第一球形凹陷面7和第一球形凸起面8,其他部位无法设置液压通道。马达转动时,转子2转动,配流轴6不动,必须要给配流轴6提供一定的压力才能保证第一球形凹陷面7和第一球形凸起面8的密封性。

31.以上对本实用新型所提供的一种球面配流的液压马达及运输车辆进行了详细介绍,本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型及核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1