一种导向自锁式液压缸铸件的制作方法

1.本实用新型属于液压缸件技术领域,特别涉及一种导向自锁式液压缸铸件。

背景技术:

2.液压缸是一种广泛应用在现代工业液压行业中的重要元件,液压缸是将液压能转变为机械能的,做直线往复运动(或摆动运动)的液压执行元件,它结构简单、工作可靠。

3.现有技术中,在遇到需要限制液压缸活塞杆的行程的情况下,一般会采用在液压缸缸盖上安装自锁铸件与活塞杆侧壁上的凸缘形成对碰卡位,但是,这种刚性卡位方式,长期使用会对活塞杆造成一定损伤,降低其使用寿命。

技术实现要素:

4.本实用新型针对现有技术存在的不足,提供了一种导向自锁式液压缸铸件,具体技术方案如下:

5.一种导向自锁式液压缸铸件,所述液压缸包括竖直放置的缸筒、通过密封圈封装于所述缸筒顶端的缸盖、竖直活动插设于所述缸筒内的活塞杆,且所述活塞杆的顶部穿过所述缸盖、轴向固定安装于所述活塞杆底部的活塞、轴向固定设置于所述活塞杆顶部外周壁上的环状凸缘;所述缸盖上竖直固定设置有导向自锁式铸件;

6.所述导向自锁式铸件包括竖直相对设置于所述缸盖外缘上的两个导向件、固定套设于所述活塞杆顶部的滑锁件,所述滑锁件通过所述活塞杆的带动而沿其自身两侧的所述导向件上下滑动位移,所述滑锁件向上位移至所述导向件的顶部位置处时,所述滑锁件与所述导向件通过过盈配合的方式完成自锁。

7.进一步地,所述导向件包括导向杆和锁紧销,所述导向杆竖直设置,且其底端与所述缸盖的外缘螺接,所述导向杆顶部内设有空腔,所述锁紧销一端自所述导向杆顶部的内侧壁垂直活动穿设入所述空腔内,并与所述空腔内壁通过复位弹力垫连接,所述锁紧销另一端置于所述空腔外;所述导向杆内侧壁上自其底端至所述锁紧销正下方开设有直线式滑槽;

8.所述滑锁件包括安装套,所述安装套与所述活塞杆的顶部轴向固定卡接,且所述安装套的底端通过所述环状凸缘支撑,所述安装套侧壁上径向对称连接有斜面朝上的楔块,所述楔块与所述滑槽相对设置,所述楔块的斜面底端一体化对接有与所述滑槽相适配的凸块,且所述凸块与所述滑槽滑动卡接;所述楔块向上位移至所述锁紧销时,所述楔块的斜面持续推动所述锁紧销向内压缩所述复位弹力垫,直至所述楔块与所述锁紧销达到过盈配合而自锁。

9.进一步地,所述缸盖的外缘上径向对称开设有螺纹孔;所述导向杆的底端轴向一体化连接有与所述螺纹孔相适配的螺杆,所述螺杆与所述螺纹孔通过螺帽固定螺接。

10.进一步地,所述安装套的顶端设置有与所述活塞杆顶端螺接的压环,所述压环与所述环状凸缘相配合轴向固定卡接所述安装套,且所述安装套内径与所述活塞杆外径相

同。

11.进一步地,所述楔块与所述锁紧销完成自锁时,所述活塞杆的顶端高于所述导向杆的顶端。

12.进一步地,所述锁紧销与所述楔块的斜面接触端为圆弧形结构。

13.本实用新型的有益效果是:

14.本实用新型通过在缸盖上竖直固定设置导向自锁式铸件,利用其滑锁件与导向件通过过盈配合的方式完成对于活塞杆行程的限位自锁,这种渐进性过盈配合的方式,相对比较柔和,可以有效地保护活塞杆不受损伤,延长其使用寿命。

附图说明

15.图1示出了本实用新型中液压缸的局部结构剖视图;

16.图2示出了本实用新型中液压缸与导向自锁式铸件装配后在初始位置的结构示意图;

17.图3示出了本实用新型中液压缸与导向自锁式铸件装配后在自锁位置的结构示意图;

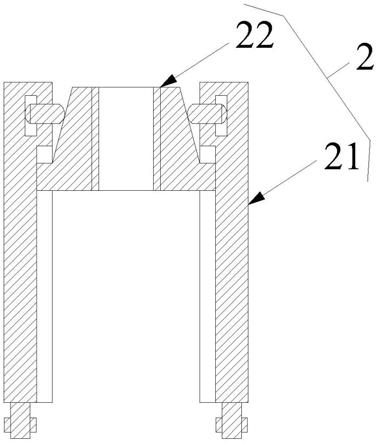

18.图4示出了本实用新型中导向自锁式铸件的结构剖视图;

19.图5示出了本实用新型中导向件的结构剖视图;

20.图6示出了本实用新型中滑锁件的结构剖视图。

21.图中所示:1、液压缸;11、缸筒;12、缸盖;121、密封圈;13、活塞杆;14、螺纹孔;15、环状凸缘;16、压环;17、活塞;2、导向自锁式铸件;21、导向件;211、导向杆;212、滑槽;213、空腔;214、锁紧销;2141、复位弹力垫;215、螺杆;216、螺帽;22、滑锁件;221、安装套;222、凸块;223、楔块。

具体实施方式

22.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

23.如图1~3所示,一种导向自锁式液压缸铸件,所述液压缸1包括竖直放置的缸筒11、通过密封圈121封装于所述缸筒11顶端的缸盖12、竖直活动插设于所述缸筒11内的活塞杆13,且所述活塞杆13的顶部穿过所述缸盖12、轴向固定安装于所述活塞杆13底部的活塞17、轴向固定设置于所述活塞杆13顶部外周壁上的环状凸缘15;所述缸盖12上竖直固定设置有导向自锁式铸件2;

24.所述导向自锁式铸件2包括竖直相对设置于所述缸盖12外缘上的两个导向件21、固定套设于所述活塞杆13顶部的滑锁件22,所述滑锁件22通过所述活塞杆13的带动而沿其自身两侧的所述导向件21上下滑动位移,所述滑锁件22向上位移至所述导向件21的顶部位置处时,所述滑锁件22与所述导向件21通过过盈配合的方式完成自锁。

25.通过上述技术方案,通过在缸盖12上竖直固定设置导向自锁式铸件2,利用其滑锁件22与导向件21通过过盈配合的方式完成对于活塞杆13行程的限位自锁,这种渐进性过盈配合的方式,相对比较柔和,可以有效地保护活塞杆13不受损伤,延长其使用寿命。

26.如图4和5所示,所述导向件21包括导向杆211和锁紧销214,所述导向杆211竖直设置,且其底端与所述缸盖12的外缘螺接,所述导向杆211顶部内设有空腔213,所述锁紧销214一端自所述导向杆211顶部的内侧壁垂直活动穿设入所述空腔213内,并与所述空腔213内壁通过复位弹力垫2141连接,所述锁紧销214另一端置于所述空腔213外;所述导向杆211内侧壁上自其底端至所述锁紧销214正下方开设有直线式滑槽212;

27.所述滑锁件22包括安装套221,所述安装套221与所述活塞杆13的顶部轴向固定卡接,且所述安装套221的底端通过所述环状凸缘15支撑,所述安装套221侧壁上径向对称连接有斜面朝上的楔块223,所述楔块223与所述滑槽212相对设置,所述楔块223的斜面底端一体化对接有与所述滑槽212相适配的凸块222,且所述凸块222与所述滑槽212滑动卡接;所述楔块223向上位移至所述锁紧销214时,所述楔块223的斜面持续推动所述锁紧销214向内压缩所述复位弹力垫2141,直至所述楔块223与所述锁紧销214达到过盈配合而自锁。

28.通过上述技术方案,滑锁件22通过凸块222与滑槽212的滑动导向配合,可以有效保证滑锁件22的楔块223与锁紧销214之间准确的接触,更好地完成两者之间过盈配合而自锁;锁紧销214与空腔213内壁通过复位弹力垫2141连接,可以使得锁紧销214与楔块223的斜面接触时更加柔和。

29.如图4和6所示,所述缸盖12的外缘上径向对称开设有螺纹孔14;所述导向杆211的底端轴向一体化连接有与所述螺纹孔14相适配的螺杆215,所述螺杆215与所述螺纹孔14通过螺帽216固定螺接。

30.通过上述技术方案,可以方便拆装、更换导向件21。

31.如图1~5所示,所述安装套221的顶端设置有与所述活塞杆13顶端螺接的压环16,所述压环16与所述环状凸缘15相配合轴向固定卡接所述安装套221,且所述安装套221内径与所述活塞杆13外径相同。

32.通过上述技术方案,设置的压环16,可以方便拆装和紧固安装套221。

33.如图3所示,所述楔块223与所述锁紧销214完成自锁时,所述活塞杆13的顶端高于所述导向杆211的顶端。

34.通过上述技术方案,可以不妨碍活塞杆13与外界工件的接触。

35.如图5所示,所述锁紧销214与所述楔块223的斜面接触端为圆弧形结构。

36.通过上述技术方案,圆弧形结构可以使得锁紧销214与楔块223的斜面接触时更加柔和。

37.本实用新型实施时,液压缸1开始工作,活塞杆13带动滑锁件22向上移动,楔块223的斜面持续推动锁紧销214向内压缩复位弹力垫2141,直至楔块223与锁紧销214达到过盈配合而自锁;液压缸1工作完成后,活塞杆13带动滑锁件22向下移动,复位弹力垫2141推动锁紧销214恢复初始位置。

38.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1